工程机械用Q960高强度钢板冷折弯开裂原因

朱 奇,李 强,熊志林,张起创

(1.湖南工业职业技术学院机械工程学院,长沙 410208;2.湖南集讴重工科技有限公司,长沙 410100)

0 引 言

随着工程机械安全性能及节能减排要求的提高,轻量化已成为工程机械发展的必然趋势。臂架是挖掘机、起重机、混凝土泵车等诸多工程机械装备常用的一种重要结构形式[1]。臂架系统的质量决定着产品的整机质量和整机稳定性。为满足臂架轻量化和制造更长臂架的需求,目前臂架结构材料已由传统的低碳钢逐渐向先进高强钢和超高强钢转变,且用钢强度级别也越来越高[2-3]。在长臂架混凝土泵车、长臂架举高消防车、长臂架高空作业平台等高端装备的设计开发中,700 MPa级以上高强度钢的应用越来越广泛[4-5],但高强度钢在使用过程中也可能会出现折弯开裂、冲压开裂、分层开裂等质量问题[6-8]。

某企业在试制58 m长臂架混凝土泵车时,臂架结构件上厚6 mm的Q960高强度钢油缸座封板在采用折弯半径20 mm的上模、开口宽度60 mm的下模进行90°冷折弯成型时,其短板、中长板和长板折弯处都出现不同程度的开裂现象,且折弯外圆面上的裂纹比较明显。为了找到该批次高强度钢板冷折弯开裂的原因,作者对其进行了失效分析,并提出了改进措施。

1 理化检验及结果

1.1 宏观形貌

由图1可以看出,臂架结构件上油缸座封板的裂纹贯穿整个折弯面,折弯面断口呈灰色。

图1 油缸座封板的裂纹宏观形貌Fig.1 Crack macromorphology of cylinder seat sealing plate

1.2 化学成分

在油缸座封板折弯开裂处取样,采用LabSpark 1000型直读光谱仪进行化学成分分析。由表1可以看出,实测钢板的化学成分与质保要求一致,且满足技术协议要求,同时磷、硫含量都远低于技术协议要求,说明钢水纯净度较好。

表1 失效油缸座封板用高强钢的化学成分(质量分数)Table 1 Chemical composition of high strength steel for failed cylinder seat sealing plate (mass fraction) %

1.3 显微组织

在油缸座封板折弯处的外圆面截取金相试样,经电木粉镶嵌并打磨抛光,用体积分数4%的硝酸酒精溶液腐蚀后,采用4XC-MS型光学显微镜观察钢板横截面与纵截面的显微组织。由图2可以看出,高强钢板组织以板条贝氏体为主,同时还有少量板条状马氏体、残余奥氏体,横截面组织比较均匀,而纵截面组织中板条马氏体块沿轧制方向呈带状分布,其厚度约为20 μm。

图2 失效油缸座封板横纵截面显微组织Fig.2 Transverse (a) and longitudinal (b) cross-section microstructures of failed cylinder seat sealing plate

在油缸座封板折弯外圆面开裂处取样,采用EVO MA 10/LS 10型扫描电子显微镜(SEM)观察裂纹形貌。由图3可以看出,油缸座封板折弯外圆面裂纹附近不存在大颗粒夹杂物,但裂纹附近组织在弯曲作用下出现了明显的金属流变现象。

图3 失效油缸座封板折弯面圆处的裂纹SEM形貌Fig.3 Crack SEM morphology at bending circular surface of failed cylinder seat sealing plate

将油缸座封板折弯外圆面打磨抛光后,采用EVO MA 10/LS 10型扫描电子显微镜观察夹杂物形貌。由图4可看出,失效油缸座封板折弯处非金属夹杂物尺寸较小,数量不多,夹杂物为B类1~1.5级,开裂部位以及未开裂部位的夹杂物数量和尺寸没有明显差异,同时存在少量尺寸超过20 μm的球状夹杂物;裂纹尖端存在一定数量的矩形析出相,尺寸为510 μm。

图4 失效油缸座封板折弯外圆面未开裂处与裂纹尖端的夹杂物形貌Fig.4 Inclusion morphology of uncracked area (a) and crack tip (b) at bending circular surface of failed cylinder seat sealing plate

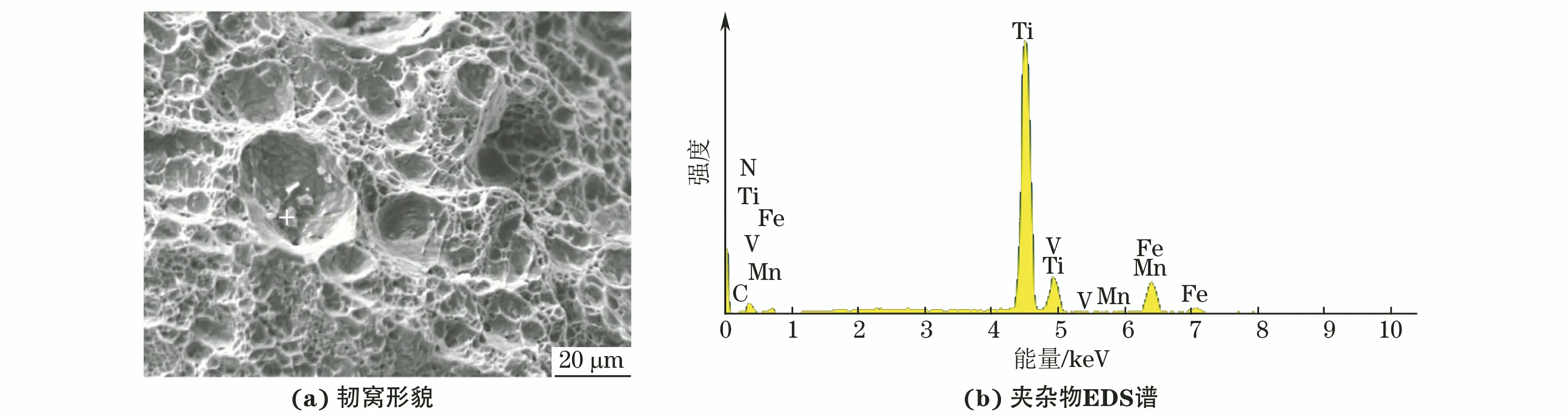

1.4 断口形貌

对油缸座封板折弯处裂纹施加外力,使裂纹贯通形成断口,采用EVO MA 10/LS 10型扫描电子显微镜观察断口形貌,用附带能谱仪(EDS)进行微区成分分析。由图5可以看出,断口大部分为准解理形貌,存在少量韧窝,表现为脆性断裂结合部分韧性断裂的特征。由图6可以看出,断口表面韧窝中发现了少量夹杂物,该夹杂物含有钛、氮元素,推测为TiN析出相。进一步观察发现,在断面距断口边缘约300 μm处存在TiN颗粒,且在拉应力作用下已形成初生微裂纹,而裂纹附近并未发现大颗粒夹杂物,也未观察到大颗粒夹杂物产生的裂纹,如图7所示。

图5 人工打开油缸座封板折弯处裂纹后的断口形貌Fig.5 Morphology of fracture formed by artificial opening crack at bending place of cylinder seat sealing plate: (a) surface of bending fracture, at low magnification;(b) surface of bending fracture, at high magnification and (c) middle of bending fracture

图6 人工打开油缸座封板折弯裂纹后断口表面韧窝形貌与韧窝处夹杂物EDS谱Fig.6 Dimple morphology (a) and EDS spectrum of inclusions in dimples (b) on fracture surface by artificial opening crack at bending place of cylinder seat sealing plate

1.5 显微硬度

采用HV-10型硬度计分别沿厚度方向测失效油缸座封板裂纹附近未变形区与远离裂纹处的横向与纵向1/4,1/2和3/4板厚处的维氏硬度,载荷为98 N,保载时间为15 s。由表2可看出,距裂纹15 mm位置以及远离裂纹处的硬度无明显差异,近表面和板厚中心位置的硬度差异不大,表明组织连续分布。

图7 人工打开油缸座封板折弯处裂纹后断口边缘的裂纹形貌Fig.7 Crack morphology of fracture edge by artificial opening crack at bending place of cylinder seat sealing plate

表2 失效油缸座封板沿厚度方向不同位置处的硬度

1.6 冲击功

为准确分析油缸座封板的韧性[9-10],沿失效与未失效油缸座封板的横向与纵向截取表面尺寸为10 mm×55 mm的试样,按照GB/T 19748-2019,采用JBS-3000型示波冲击试验机进行示波冲击试验,试验温度为-20 ℃,摆锤仰角为150°,测得横向和纵向示波冲击试验曲线如图8所示,计算得到的裂纹扩展功、总冲击功如表3所示。由表3可以看出,失效与未失效油缸座封板的总冲击功均大于20 J,符合企业的技术协议要求,其裂纹扩展功占比均达50%以上,横向裂纹扩展功占比可达到70%以上。这说明失效与未失效油缸座封板均具有较好的韧性和抗脆性断裂能力。未失效油缸座封板的裂纹扩展功是失效油缸座封板的1.43~1.83倍,说明未失效油缸座封板具有更好的韧性和更强的抗裂纹扩展能力。

表3 未失效与失效油缸座封板的冲击功Table 3 Impact energy of unfailed and failed cylinder seat sealing plate J

图8 未失效与失效油缸座封板的示波冲击试验曲线Fig.8 Oscillographic impact test curves of unfailed (a,c) and failed (b,d) cylinder seat sealing plate:(a-b) transverse direction and (c-d) longitudinal direction

2 开裂原因分析

由上述理化检验结果可知:该批次高强钢板的显微组织以板条贝氏体为主,同时含有少量马氏体和残余奥氏体,马氏体呈板条状沿轧制方向呈带状分布,未观察到异常组织出现;非金属夹杂物尺寸较小,且数量较少,开裂部位与远离裂纹位置的硬度变化不大,说明组织连续分布;示波冲击试验显示材料具有良好的韧性和抵抗脆性断裂能力;该批次高强度钢板的化学成分、硬度、冲击功等均符合技术协议和相关标准要求。折弯断口大部分呈准解理形貌,表现为脆性断裂结合部分韧性断裂的特征;在折弯拉应力作用下,断口边缘300 μm处的大尺寸TiN夹杂物处萌生微裂纹,同时裂纹扩展路径附近不存在大颗粒夹杂物,但出现了明显的金属流变现象,说明裂纹是在冷弯过程中产生的。由此可知,在折弯拉应力的作用下,微裂纹在高强钢板中大尺寸TiN夹杂物处萌生并扩展,导致钢板的冷折弯开裂。

3 结 论

(1) Q960高强度钢板冷折弯处的开裂性质为拉应力诱发的微裂纹萌生及扩展。在冷折弯过程中钢板折弯外圆面受到拉应力而在原板坯中大尺寸TiN夹杂物处萌生裂纹,裂纹沿横、纵向扩展而导致钢板开裂。

(2) 为避免同类失效事件再次发生,调整Q960高强度钢板的化学成分,将钛质量分数由0.18%降至0.15%,同时将氮质量分数控制在不高于0.003%的范围内,以减少TiN夹杂物的数量。为降低企业生产风险和成本,对已折弯的钢板进行探伤检测,如发现裂纹即报废处理,如未发现裂纹,根据折弯件受力情况确定后续措施,受力较大的建议报废处理,受力较小的则可继续使用。