密实砂砾地层盾构刀具磨损分析及优化措施

刘腾龙,任丽娜,贾金建,庞培彦,鲁义强

(中铁工程装备集团有限公司,河南 郑州 450016)

近年来,国内外都大力发展城市轨道交通,城市地铁隧道施工项目越来越多,盾构因其使用快速、安全、环保等原因而被广泛应用[1]。盾构掘进过程中由于刀具磨损而造成的经济损失占施工总成本的很大一部分,所以对刀盘刀具掘进过程中磨损情况进行分析就尤为重要。目前行业内多数研究成果主要集中于刀具在砂层、砂卵石地层中磨损原因的分析,有一定的指导作用,但是缺少对刀具整体磨损数据的统计分析和对比,没能得出刀具在相应地层中的整体磨损规律或趋势。本文从国外某地铁项目施工的实际情况出发,先对盾构在均质密实砂砾地层中掘进时滚刀实际磨损数据进行统计,得出刀盘上不同刀位的刀具(#)与相应磨损量之间的线性关系,并对其磨损原因进行分析,然后从不同角度对整盘刀的磨损情况进行对比从而得出磨损规律,最后针对性地提出优化措施。

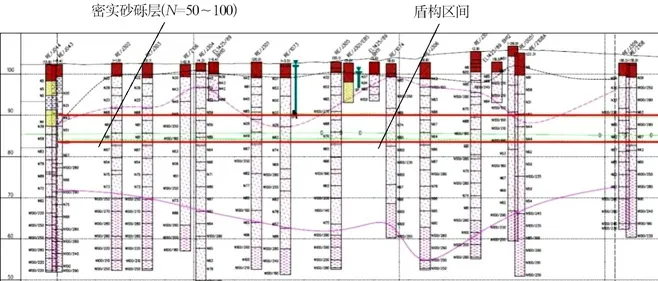

图1 地质剖面图

1 工程概况

本项目区间长度为270m,共188环,地面高程102~106mRL,地下水高程为99.5~103.5mRL,约地面以下1.5m。隧道最大埋深约16m。隧道主要穿越密实砂砾层地层,部分穿越海相粘土、冲积砂土、冲积粘土、河口沉积土;其中密实砂砾层以粗砂砾为主,标贯值(SPT)50~100,为密实层,如图1 所示。土壤磨耗测试(SAT)的值为5~31,大部分处于高磨蚀性范围内。

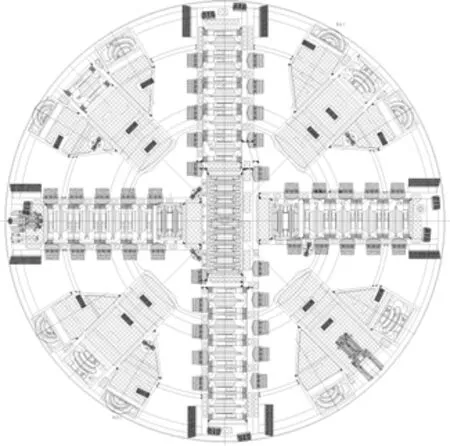

2 刀盘选型及刀具配置

针对此项目工程地质实际情况,该工程盾构刀盘采用了如图2 所示四主梁+四辅梁的复合式结构。

图2 刀盘正面结构

本工程采用的土压平衡盾构刀盘开挖直径为6 670mm。刀盘整体开口率约为37%,配置6 把18 寸双联中心滚刀,刀高187.7mm,29 把18 寸单刃滚刀,刀高187.7mm,40 把刮刀200 宽刮刀,刀高140mm,8 把边缘刮刀,刀高140mm,23 把焊接撕裂刀,刀高160mm 以及2 把超挖刀。

3 刀盘刀具磨损情况及磨损规律研究

刀盘开挖过程中,全盘布置的滚刀是主切削刀具,起着开挖掌子面的最为重要的作用。刮刀和撕裂刀主要起协同作用,为辅助刀具。

3.1 刀具磨损情况统计及原因分析

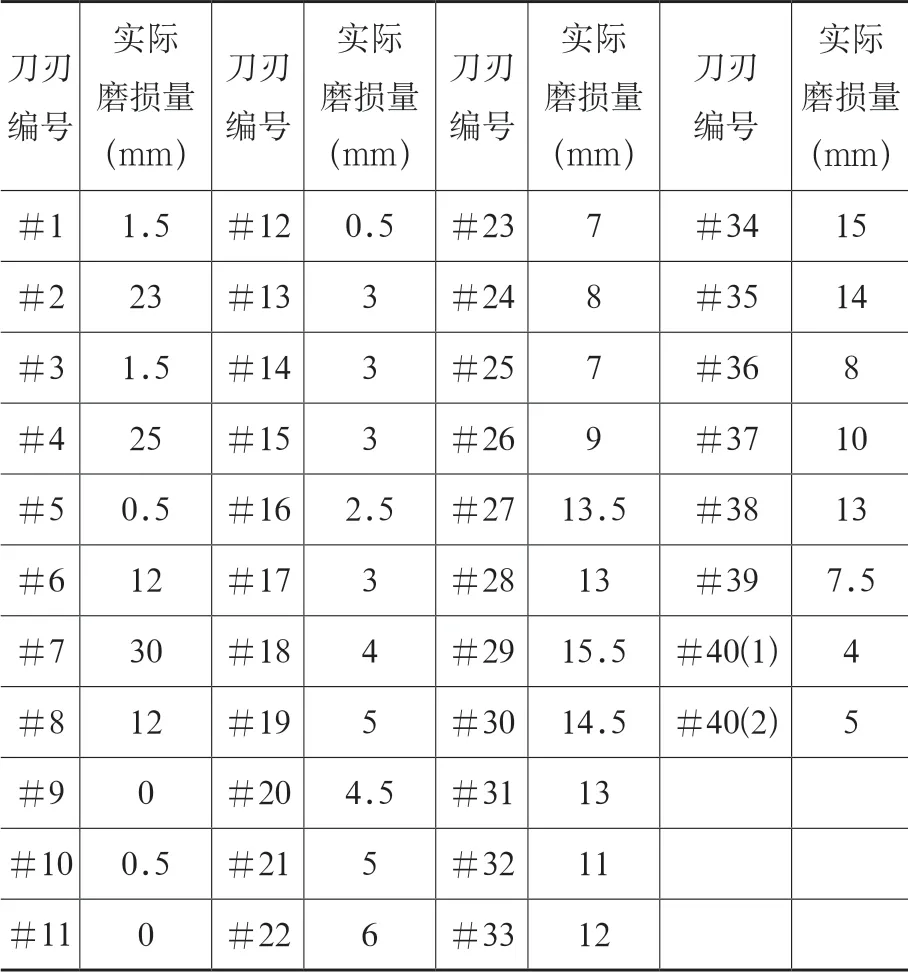

盾构在区间掘进出洞检修时刀具磨损情况统计(中途未换刀)如表1 所示。

盾构刀盘刀具布置,一般可以划分为3 个区域,分别为中心滚刀区域,正面滚刀区域和边缘滚刀区域。对这3 个区域内刀具磨损情况进行针对性分析如下。

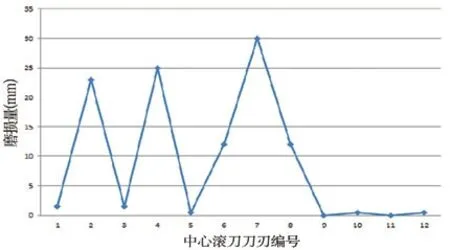

1)6 把中心双联滚刀(#1~#12)磨损量相对其它正面滚刀和边缘滚刀磨损较大。其中中心一字型区域的4 把中心双联滚刀中,1 号、5 号、6 号刀为正常磨损,2 号、3 号、4 号刀为偏磨(图3、图4)。

表1 刀具磨损量统计

图3 中心滚刀磨损统计

图4 中心滚刀磨损情况

原因分析:一字型区域的4 把中心双联滚刀(#1~#8),其中3 把出现了不同程度的偏磨。主要是因为刀具分布在刀盘中心区域内,空间小,刀具线速度小,随刀盘公转过程中难以实现绕自己中心轴的自转运动,所以大概率会造成刀具偏磨。另外由于密实砂砾地层土壤磨耗测试(SAT)的值为5~31,具有高磨蚀性,中心区域渣土流动性差,砂、粘性土等细小颗粒侵入刀毂并检修不及时等原因,都有可能加剧刀具的偏磨。分布在一字型区域外围的5 号和6 号中心刀为正常磨损,原因是安装半径相对较大,渣土流动相对流畅,掘进过程中可正常自转。

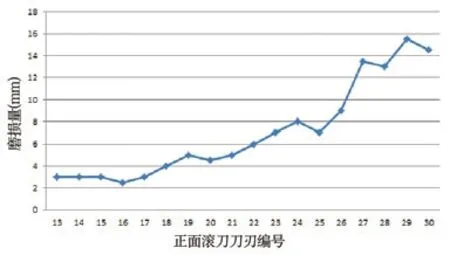

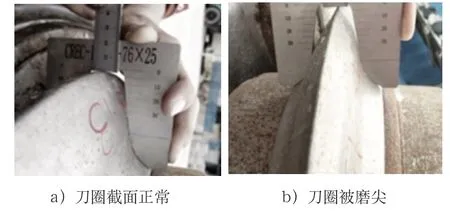

2)#13~#30 为 正 滚 刀,共18 把。#13~#30 滚刀,磨损量基本呈递增趋势,并且增长较为平缓,平均磨损量为7mm,未出现偏磨,其中#29 滚刀磨损量最大,为15.5mm,#13 滚刀磨损量最小,为3mm。另外滚刀刀圈截面出现被磨损成“V”型的情况,如图5、图6所示。

图5 正面滚刀磨损统计

图6 正面滚刀磨损情况

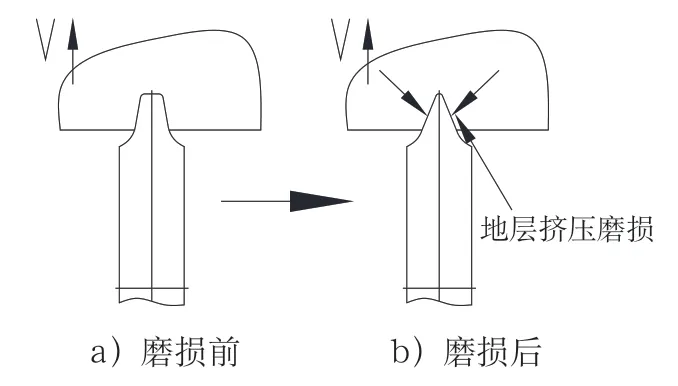

原因分析:#13~#30 滚刀,刀具安装半径逐渐增大,刀具线速度也随之增大,掌子面能够给滚刀提供足够的摩擦力矩来克服启动扭矩,滚刀可以实现正常自转,同时刀盘旋转一周,刀具切削轨迹依次增大,故刀具磨损也呈递增趋势。从磨损统计可以得出,刀具处在正常工况下,并未因遇到异常工况而造成偏磨,崩刃等异常损坏。刀圈截面被磨尖是由于地层以粗砂砾为主,磨蚀性较高,刀具侵入地层后,随着刀具的滚动,加速了刀圈两侧的磨损造成的,并且距离刀盘中心越远“V”型现象越明显,如图7 所示。

图7 滚刀刀刃磨损机理

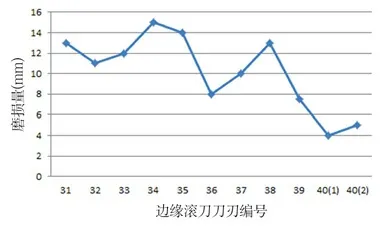

3)#31~#40(2)为边缘滚刀,共11 把。总体磨损量较中心刀小,较正滚刀大,整体呈下降趋势,平均磨损量为10mm,未出现偏磨现象,都属于正常磨损。其中#34 滚刀磨损量最大,为15mm,#40(1)磨损量最小,为4mm,同样存在滚刀刀圈截面被磨损成“V”型的情况,如图8、图9 所示。

图8 边缘滚刀磨损统计

图9 边缘滚刀磨损情况

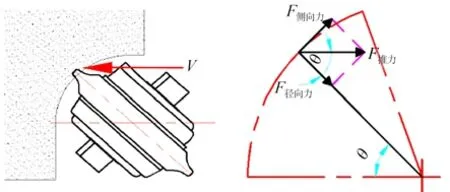

原因分析:刀盘开挖过程中,边缘滚刀开挖断面成弧形,刀具受力环境复杂如图10 所示。根据现有边滚刀开挖过程中受力研究分析可知,随着边滚刀安装倾角的增大,在一定的倾角范围内,其切削力逐渐减小,而侧向力逐渐增大[2]。另外考虑到边缘滚刀弧形布置且刃间距逐渐递减的布刀规律,使得单把滚刀承担的破岩任务相对递减,所以才出现了图9 所示的下降趋势。其中由于#40(1)、#40(2)处于同一轨迹,所以磨损量相比其它边刀更小。

图10 边缘滚刀受力情况

3.2 磨损规律研究

分别对刀盘中心滚刀区域,正面滚刀区域和边缘滚刀区域刀具磨损情况及原因进行了分析,接着从刀盘整体刀具磨损分布方面来总结其磨损规律。

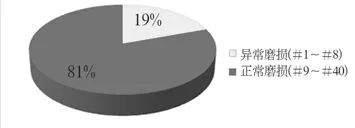

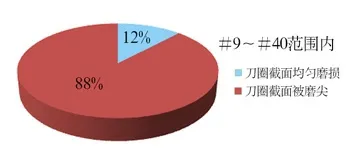

1)从刀盘刀具异常磨损角度统计分析,如图11、图12 所示。

图11 刀具磨损情况占比

图12 刀圈截面磨损情况占比

从图11 可以得出,81%的刀具磨损属于正常磨损,19%的刀具为异常磨损,其中异常磨损刀具都集中在中心滚刀区域,集中表现为刀圈偏磨。另外如图12 可以得出,在正常磨损刀具范围内,88%的刀圈被磨损成“V”型,剩余12%的刀具磨损量较小,都在3mm 以下,从刀圈截面形状来看相对均匀,但预计随着使用时间加长,磨损量的增加,也会出见被磨成“V”型的趋势。

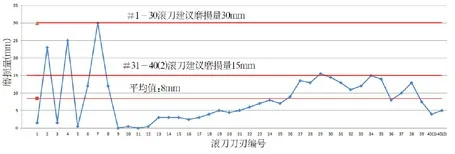

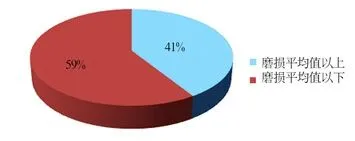

2)从刀盘刀具实际磨损量角度统计分析,设置3 个对比指标,分别是#1~#30 滚刀建议磨损量(中心滚刀和正面滚刀区域),#31~#40(2)滚刀建议磨损量(边缘滚刀区域)和平均磨损量,如图13、图14 所示。

图13 全盘刀具磨损统计

图14 刀具磨损量占比

其中#1~#30 滚刀建议磨损量是以18 寸滚刀刀圈磨损至不能进行有效破岩状态为标准选取的,现在业内通常认为30mm 是合理的;#31~#40(2)滚刀建议磨损量是依据最外侧轨迹滚刀极限磨损量为标准选取的。本工程项目刀盘开挖直径6 670mm,盾体切口环直径6 630mm,为了防止卡机,所以刀盘最外侧滚刀(#40)允许最大磨损量为20mm,同时考虑刀具磨损状态下开挖直径也要有一定的余量,所以最终选取15mm 作为建议磨损量。

从图13 可以得出中心区域滚刀和正面区域滚刀实际磨损量都在建议值之下(不考虑磨损形式),其中#7 滚刀磨损较大,达到极限值。边缘滚刀实际磨损量同样都在建议值之下,其中#34滚刀磨损较大,达到极限值。

从图14 可以进一步得出,在所有刀具实际磨损量都小于建议磨损量的前提下,有59%的刀具磨损更小,小于平均值8mm,有41%的刀具磨损相对较大,大于8m,并且集中在中心区域、边缘刀具和部分分布半径较大的刀具上(#24~#30)。

综合以上两种角度的统计分析,可以得出本工程项目刀具在密实砂砾地层中掘进,由于掘进里程较短,在不考虑异常磨损的情况下,整体刀具磨损相对较小,磨损趋势从刀盘中心区域至刀盘边缘区域呈先上升后下降的趋势,在正面滚刀到边缘滚刀的过渡区域磨损量达到最大。正面滚刀磨损呈递增趋势,整体较为平缓,边缘滚刀单体之间磨损虽然相差较大,但整体表现出下降趋势。另外比较明显的一个现象是大部分正常磨损刀具的刀圈截面都被磨损至“V”型。

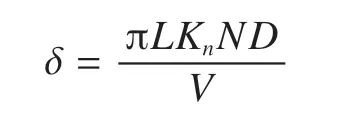

3.3 刀具理论磨损与实际磨损对比

盾构掘进过程中刀具的磨损与刀具走过的实际距离密切相关,反映到掘进参数上即掘进距离、刀具数量、开挖直径、刀盘转速等。另外由于此项目主要为密实砂砾地层,地质成分相对单一,所以选择如下方法进行理论计算。

刀具磨损计算公式[3~4]如下

式中δ——刀具磨损理论值,mm;

L——盾构掘进距离,km;

Kn——同轨迹布置n 把刀时刀具综合磨损系数,10-3mm/km;

D——切削轨迹直径,m;

N——刀盘转速,r/min;

V——掘进速度mm/min。

同轨迹刀具布置n把与1 把磨损系数之间关系如下

式中K——刀具磨损系数;

n——同轨迹刀具数量。

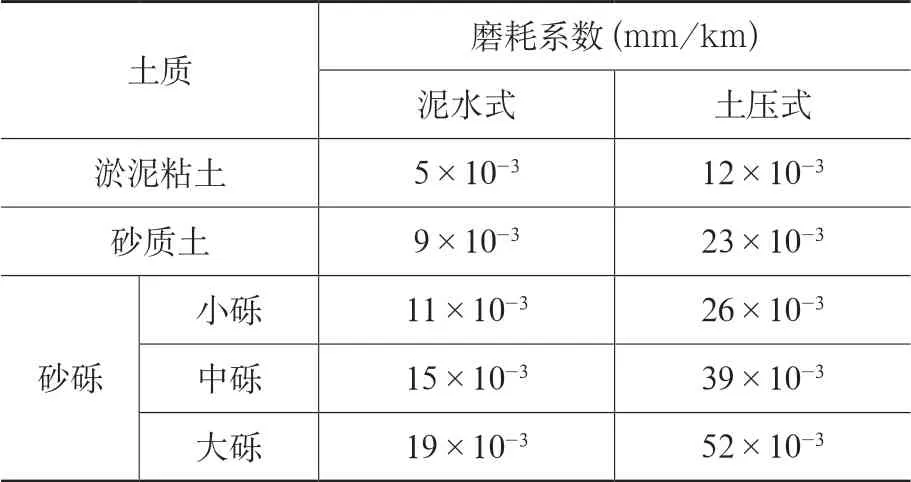

本工程项目滚刀同轨迹布置1 把,所以n=1。根据日本盾构施工实践得出的磨耗系数情况[5],如表4 所示,

表4 土质磨耗系数一览表

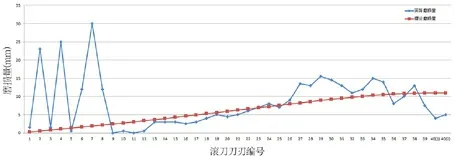

所以K取39×10-3mm/km。其他相关参数分别为掘进距离0.27km,刀盘转速4r/min,掘进速度80mm/min。所以经计算得出本区间刀具磨损理论数据并与实际磨损进行对比,如图15所示。

图15 理论磨损量与实际磨损量对比

由图15 可以得出,正面滚刀区域(#13~#30)刀具整体磨损趋势理论磨损与实际磨损基本相同,都为递增趋势,其中自26#滚刀开始至#30 滚刀,刀具实际磨损较理论磨损上升幅度较快,分析可能是因为本项目地层高密实性并伴随有高磨蚀性的特性,在滚刀安装半径较小区域,磨损差距表现不明显,随着滚刀安装半径的增大,刀具切削路径增大,这种差距表现越来越明显的原因;中心滚刀区域由于多把滚刀偏磨的原因,理论磨损与实际磨损偏差较大;边缘滚刀区域实际磨损有下降趋势,是因为刀具刀间距逐渐减小并且弧形布置的方式造成的,所以与理论磨损关系不再一致。

4 刀盘刀具优化措施

由以上分析可得,盾构在本项目密实砂砾地层中掘进,由于其较高的密实性和磨蚀性,往往会加剧刀具的磨损,其中滚刀刀圈截面被磨损至“V”型的现象尤为严重,同时中心滚刀发生偏磨的现象也频频发生,因此在设计时应注意从以下几个方面改进。

1)滚刀刀圈的抗磨性能尤为重要,刀具选型时要选择耐磨性能更好的滚刀刀圈,比如镶齿合金刀圈等,从而延长刀具使用寿命,减少刀具更换次数的同时也降低了带压开仓更换刀具产生的风险等。

2)对于中心滚刀偏磨的情况,可以采用适当降低中心滚刀启动扭矩并增加刀盘中心区域渣土改良力度的方法进行改善。

3)在软土地层或者稍密实、疏松等地层也可以将中心滚刀更换为中心鱼尾刀,这样既不影响刀盘的正常开挖,也避免了滚刀的偏磨,一定程度上也可以增加掘进效率等。

5 结论与讨论

1)盾构在密实砂砾地层中掘进,刀具磨损量从刀盘中心区域至刀盘边缘区域呈先上升后下降的趋势,正面滚刀到边缘滚刀的过渡区域磨损量达到最大。正面滚刀磨损呈递增趋势,整体较为平缓,边缘滚刀整体表现出下降趋势。

2)密实砂砾地层中石英含量较高,磨蚀性强,是导致滚刀刀圈普遍存在被磨损至“V”型的现象的主要原因,在刀盘刀具选型时要格外注意。

3)在磨蚀性高的密实砂砾地层盾构法施工中,建议采用硬度更高的滚刀刀圈和降低中心滚刀启动扭矩的措施,对减少刀具磨损和降低中心滚刀偏磨能够起到一定程度的有益作用。

4)目前,国内外对刀具地质适应性的认识尚不统一,对刀盘刀具磨损的研究没有形成通用的评价标准,缺乏统一的理论支撑,今后应继续不断对此进行深入研究。