浅析液力推土机变速箱的换挡平顺性评价

李中华,续鲁宁,文 傲,王涛卫,李宣秋,冯西友,康正生

(山推工程机械股份有限公司,山东 济宁 272073)

目前,液力推土机基本采用动力换挡及电控换挡两种方式。GB/T 13441.1-2007《机械振动与冲击人体暴露于全身振动的评价第1 部分一般要求》(ISO2631《关于全身振动评价指南》)中,描述了车辆振动对人体的影响,但缺乏对变速箱换挡品质的评价,国内外也没有统一的标准。可借用常用的民用车辆换挡品质评价指标对其进行评价。通常有如下评价指标:加速度方根均值、燃油消耗率、换挡冲击度及离合器滑磨功等。传统的评价方法采用与平顺性相关的指标进行评价:冲击度[1~3]。

1 变速箱的换挡平顺性评价指标

对冲击度指标进行分析,首先设计输入自变量换挡时间。换挡时间对换挡冲击和离合器的滑摩功存在很大影响。换挡时间包含分离离合器的分离时间、结合离合器的充油时间及建压时间,结合离合器的充油时间与建压时间存在比例关系。液控通过阀等液压元件控制建压过程,电控通过调节电流强弱、持续时间及时间比例来控制。换挡时间越短则换挡冲击大而离合器滑磨小;时间越长,换挡冲击小而离合器滑磨大。

对于推土机换挡时间设计输入值与车型、油温变化、离合器充油体积、制造精度、工况载荷及功率损失等都存在诸多关联。目前工程车辆、重型车辆通常控制在1.0~1.6s 之间,离合器的滑磨时间一般控制在0.4~1.0s 之间[4]。

冲击度定义为整机纵向加速度的变化率。通过冲击度可以真实地反映换挡冲击对乘员感受程度的影响。换挡时,离合器结合速度越快,纵向加速度变化速率越快,正向冲击度就越大,乘员前后倾力越明显。

由整机行驶的动力学模型,可以求出整机的加速度为[5]

变速箱输出轴到链轮的动力学方程为

式(1)、式(2)中,v为车速;a为整机加速度;r为链轮半径;io为变速箱输出端之后的总传动比;ωoT为变速箱输出轴角速度;TOT为变速箱输出转矩;Tow为折合到变速箱输出轴的负载转矩:IoW为折合到变速箱输出轴的整机等效转动惯量。

由式(1)、式(2),可得整机冲击度为

由式(3),当推土机同向换挡时,Tow假定定义变化不大,此时J=r/(ioIoW)(dTOT)/dt,冲击度J与变速箱输出扭矩变化率(dTOT)/dt成正比,当输出扭矩的变化率越大时,冲击度也就越大。液力推土机变速箱换挡是通过离合器的结合或分离来实现的,冲击度则真实地反映了离合器接合、分离过程的动力学本质。

对于换挡冲击度J,德国推荐值为J=10m/s3,苏联推荐值为J=31.36m/s3,我国推荐值为J=17.64m/s3[6]。

2 动力传动系的模型描述

2.1 发动机模型

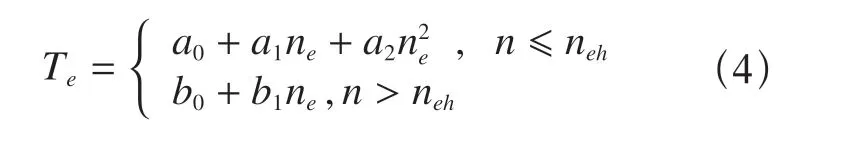

当发动机油门全开时,输出转矩Te可定义为转速ne的函数。外特性段为二次方程曲线;调速特性段描述为直线。

式(4)中:Te为发动机转矩;n(e)为发动机转速;neh为发动机额定转速;a0、a1、a2、b0、b1为待定系数。

发动机动力学模型

式(5)中:Ie为发动机曲轴轴系至液力变矩器泵轮的转动惯量;为发动机曲轴角加速度;TB为液力变矩器泵轮转矩;TQ为其余系统的消耗转矩。

2.2 液力变矩器模型

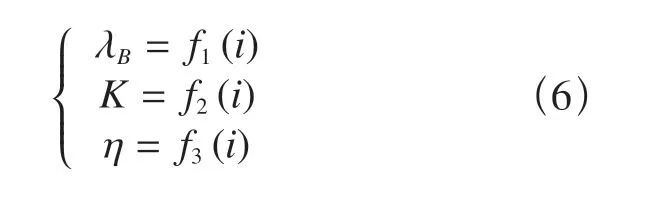

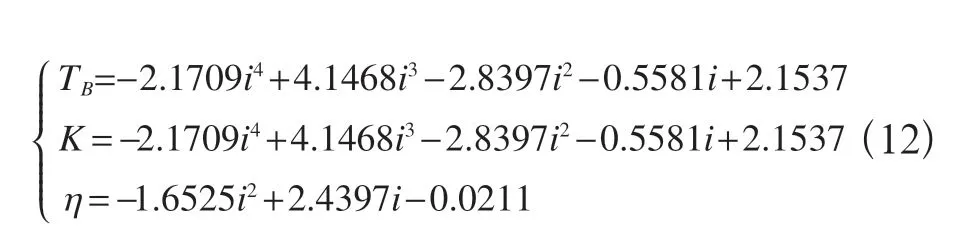

液力变矩器的原始特性反映的是泵轮转矩系数λB、变矩系数K、效率η随涡轮和泵轮的转速比i的变化规律[7],即用式(6)表示

功率流由变矩器泵轮输入,在涡轮输出(不考虑变矩器闭锁),变矩器特性

式(7)中:r为传动液密度;g为重力加速度;D为液力变矩器的有效循环圆直径;nB为液力变矩器泵轮转速;nT为液力变矩器涡轮转速;TT为液力变矩器的涡轮转矩。

2.3 变速箱模型

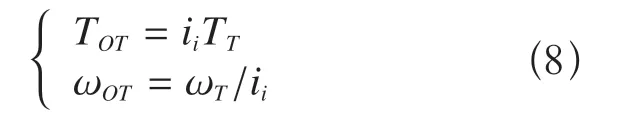

根据行星变速箱的传动原理,不考虑动力传递效率的情况下,变速箱的输出转矩TOT和输出转速ωOT可表示为

式(8)中:ii为变速箱各挡位传动比;ωOT为液力变矩器涡轮的输出角速度。

2.4 输出端车身等效惯性力矩模型

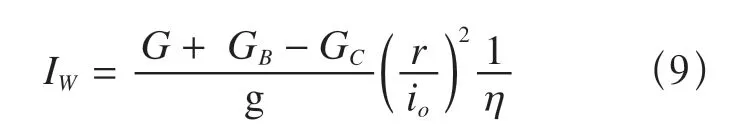

1)车身的平移运动形成的转动惯量IW(未考虑履带)

2)履带的等效旋转转动惯量Ic

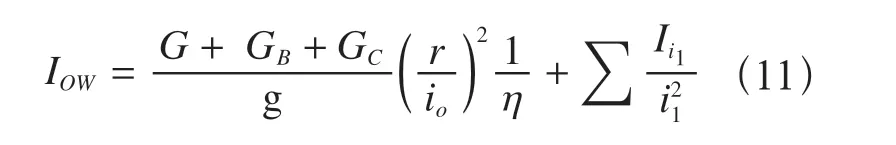

变速箱输出端的等效转动惯量定义车身平移的转动惯量IW、履带的等效旋转转动惯量Ic和变速箱输出端之后旋转部件的转动惯量IR三者之和,于是可得

式(11)中,G为整机总重量;GB为推土铲负荷重量;Gc为履带总重量;η为变速箱输出端之后的传递效率;I(i1)为旋转体产生的转动惯量置换到输出轴的值;i1为变速箱输出端到旋转体的变速比。

3 冲击度评价计算

某液力型推土机液力变矩器的特性曲线如图1 所示。

图1 液力变矩器原始特性曲线

由此可得液力变矩器稳态特性模型,并得出发动机与液力变矩器共同作用的输出特性(图2)。

图2 液力变矩器与发动机共同作用的输出特性曲线

综合以上模型,对某型推土机进行换挡平顺性评价计算。设计输入换挡时间1.2~1.5s,以推土机前进1 挡至前进2 挡进行简化计算示例。根据图3 可得,不同涡轮转速下,前进1 挡换至前进2 挡时的冲击度J值。此处模型为简化计算,若需获得较为准确的理论值,需补充详细模型,诸如发动机油门开度、传动效率、工况、油温变化等因素。

图3 冲击度J值曲线

4 电控换挡控制策略

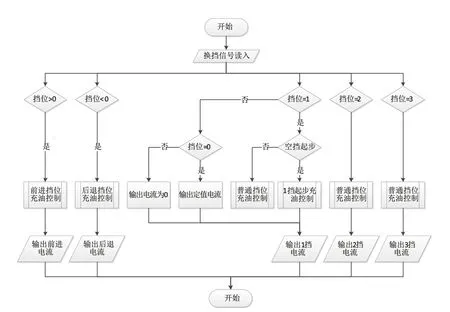

换挡平顺性的关键控制在于控制换挡时间,以控制离合器的平稳变化。在以下控制流程中(图4),主要采取调控换挡过程各挡位所需的电流强弱、持续时间及相应时间比例的策略方法,实现对换挡时间的调控,以达到最佳的冲击度要求。

5 总结

图4 电控换挡模块控制流程图

本文建立了液力推土机动力传动系的模块模型,并推导出来变速箱换挡平顺性评价指标的数学模型,并进行计算示例。通过控制换挡时间及相应时间比例,有效控制换挡冲击值,提高车辆的乘坐舒适性。评价指标的提出对整机评价标准的建立提供参考及理论基础。

——变矩器的锁止控制