减压阀启动振荡分析与抑制研究

徐登伟,朱建国

(西安航天动力研究所,陕西 西安 710100)

0 引言

减压阀是一种将入口高压气体调节至某一出口压力,并依靠自身反馈调节机构,维持出口压力稳定的阀门,被广泛应用于液体火箭、飞行器等动力系统中,其出口压力精度直接影响动力系统的工作性能。为了防止减压阀超调时对低压系统结构造成破坏,减压阀通常集成安全阀。

某挤压式发动机试车过程中,减压阀出口压力出现启动振荡现象,振荡的压力将损坏阀芯密封面,影响减压阀的调压功能。此外,高压启动冲击导致该型减压阀所集成的安全阀有70%出现漏率超标的问题,虽然安全阀造成的耗气量很小,试车、飞行中气瓶气体余量较大,但当减压阀出口压力振幅较大时,对系统及减压阀结构安全存在隐患,同时也影响系统充气裕度。因此,必须采取控制措施抑制减压阀启动振荡,提高动力系统工作可靠性。

本文针对某减压阀启动振荡的问题,分析了启动振荡的机理,利用AMESim软件建立了减压阀的动态特性仿真模型,分析了不同结构参数对减压阀启动特性的影响,优化并确定了阀芯行程和限流孔径。通过减压阀高压冲击试验及整机试车考核,改进后的减压阀启动压力振荡现象得到有效抑制。

1 减压阀的工作原理

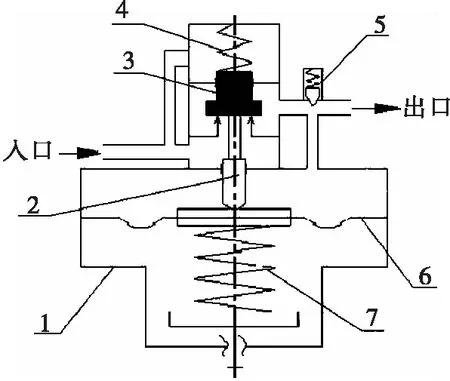

某卸荷式减压阀结构原理如图1所示,主要由阀体、顶杆、阀芯、弹簧、安全阀、膜片组件等组成,其依靠阀芯与阀座的动态节流实现减压和稳压功能。初始状态减压阀阀芯处于打开位置,随着低压腔逐步建压,出口压力作用在膜片组件上并与调节弹簧力比较,当作用于膜片组件上的介质力大于弹簧调整力时,膜片组件压缩调节弹簧向下运动,阀芯在复位弹簧力的作用下,向开度减小的方向运动,节流作用增大,出口压力随之减小;反之,阀芯向开度增大的方向运动,节流作用减小,出口压力随之增大;当阀芯上的作用力达到平衡时,出口压力稳定在设定的额定点附近。

1—阀体;2—顶杆;3—阀芯;4—复位弹簧;5—安全阀;6—膜片组件;7—调节弹簧。图1 卸荷式减压阀原理图Fig.1 Schematic diagram of unloading PRV

2 减压阀启动振荡机理分析

减压阀启动出口压力振荡主要发生在电爆阀打开高压气瓶系统充填增压的过程,系统启动时减压阀入口进气流量大于或远大于低压腔出口的排出流量,两者流量不匹配,使得多余流量介质作用于减压阀低压腔较大敏感面积上,产生瞬时远大于调节弹簧力的冲击力,冲击力使调节弹簧进一步压缩,阀芯开度同步减小,使得该冲击力持续的时间很短;当某一时刻作用于敏感面积上的介质力小于弹簧力时,调节弹簧伸长变形,调节弹簧力减小。如此往复形成了类似弹簧振子模型,弹簧带动阀芯使其在一定范围内往复运动,造成阀座节流口流通面积的不断变化,从而引起出口压力振荡。综上分析,减压阀启动振荡的根源是启动瞬间进气流量太大。因此,从控制入口瞬时流量突变的思路出发,可采用入口增加限流圈、减小阀芯开度等措施抑制减压阀启动压力的振荡。

3 仿真结果与分析

3.1 仿真模型的建立

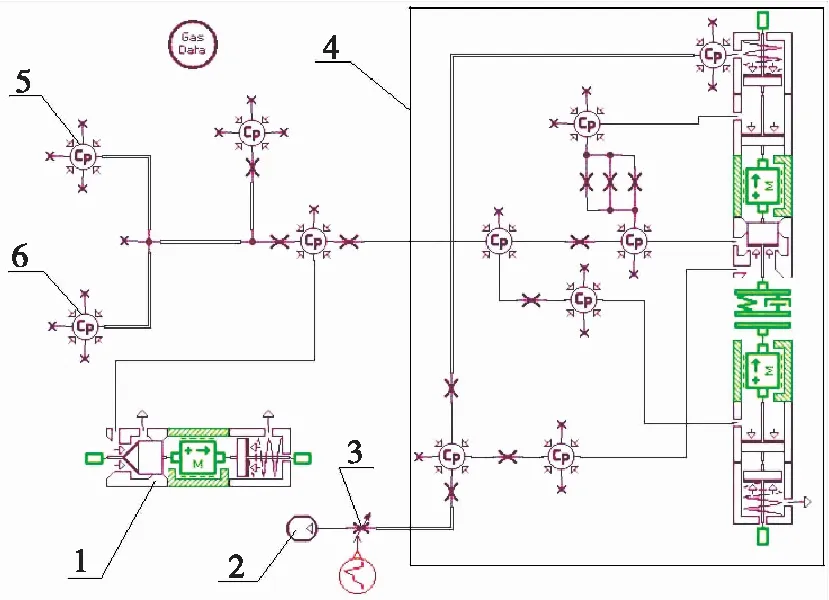

利用AMESim软件搭建了减压阀及发动机系统的仿真模型,如图2所示,模型建立时主要进行了以下假设:①介质为理想气体;②工作过程为绝热流动;③节流口简化为收缩喷嘴;同时考虑安全阀的安全放气作用,仿真系统尽量模拟发动机实际管路系统。减压阀工作介质为氮气,出口压力(1.8±0.1) MPa。

1—安全阀;2—气瓶;3—电爆阀;4—减压阀;5—氧化剂贮箱气垫;6—燃料贮箱气垫。图2 减压阀仿真模型Fig.2 AMESim simulation model of PRV

3.2 原状态减压阀启动过程仿真

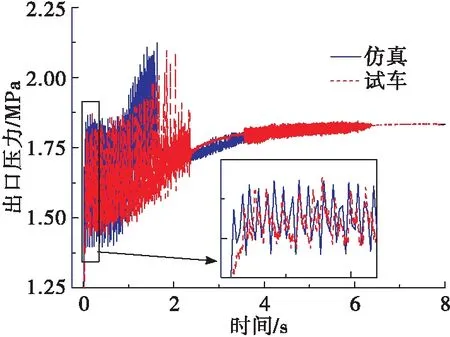

为验证仿真模型的准确性,仿真前按原状态减压阀参数设置,阀芯安装开度0.6 mm,阀芯可运动行程1 mm;安全阀开启压力2.3 MPa,最大行程2.3 mm,模拟原状态减压阀的启动冲击过程。由图3可以看出,减压阀启动过程存在压力振荡,峰值压力2.1 MPa、持续1.8 s左右,与试车结果峰值压力2.1 MPa、持续2 s左右能够对应,验证了仿真模型的正确性。

图3 减压阀启动增压过程Fig.3 Startup and pressurization process of PRV

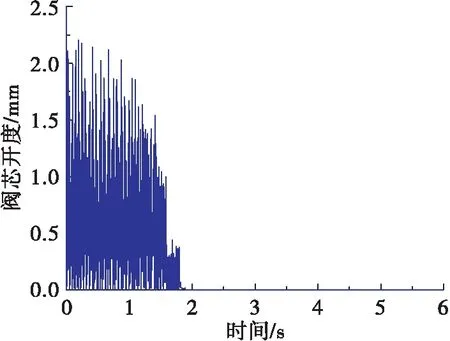

减压阀出口集成安全阀,压力振荡会导致安全阀开启泄压。因此,减压阀实际出口压力为安全阀开启泄压的同时下游系统的压力。启动过程安全阀阀芯运动曲线如图4所示,阀芯最大开度2.2 mm,且在前1 s内阀芯基本处于最大开度和关闭位置的频繁动作中,即阀芯存在快速启闭、撞击密封面的过程,安全阀为金属锥面对棱边的硬密封结构,频繁快速撞击阀座容易损坏密封面,回座后容易导致密封性变差,这就是减压阀高压启动冲击导致安全阀泄漏的主要原因。

图4 安全阀阀芯开度曲线Fig.4 Valve spool opening degree of safety valve

3.3 不同行程对减压阀启动特性的影响

减压阀理论设计安装行程为0.43~1.0 mm,而实际所需要的最大行程为0.104 mm,考虑到生产、装配环节对其开度控制的难度,初定阀芯行程为1.0 mm,0.6 mm,0.45 mm,0.35 mm,从而对比模拟减压阀不同行程的启动特性。由图5可以看出,随着减压阀初始安装行程的减小,其启动振荡压力峰越小;针对本系统减压阀行程减小至0.35 mm时,峰值压力1.9 MPa、持续2 s左右,下游建压时间与原状态相当,若进一步减小开度,将增加系统的增压时间和装配难度。因此,本系统减压阀最佳行程为0.35 mm,而此时安全阀因振荡压力阀芯开度由2.2 mm减小为1.1 mm。

图5 阀芯行程对出口压力的影响Fig.5 Influence of valve spool stroke on outlet pressure

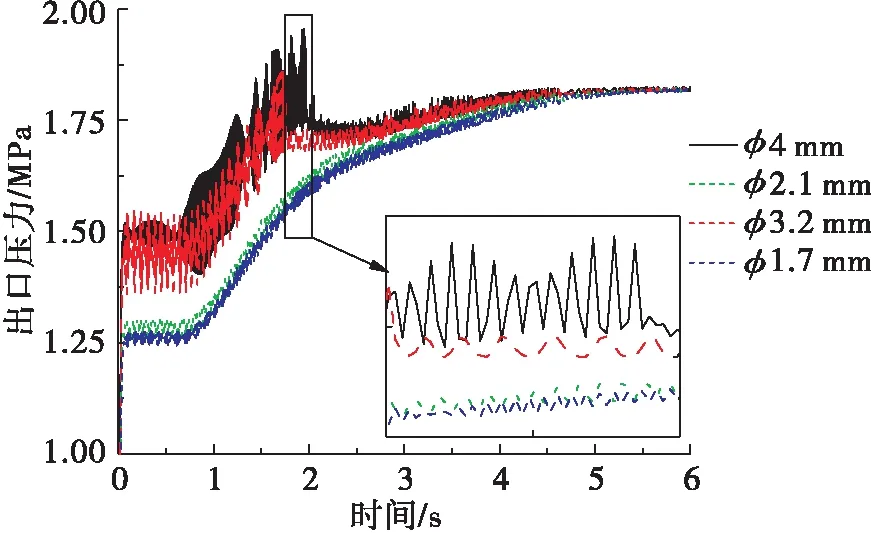

3.4 不同入口限流圈对减压阀启动特性的影响

上述仿真结果表明,减小阀芯开度对抑制该系统减压阀启动振荡作用有限。需采取综合处理的方式,即在减小阀芯开度的基础上在入口增加限流圈。在不影响减压阀最大流量的前提下初定限流圈直径4,3.2,2.1,1.7 mm。由图6可以看出,当入口增加φ2.1 mm的限流圈时,减压阀压力振荡现象基本消失,启动过程中安全阀也未开启;随着限流圈直径的减小至φ1.7 mm,系统建压过程更加平稳,减压阀出口几乎没有振荡。若进一步减小限流圈直径,则在大流量工况时减压阀出口压力不满足设计要求。因此,考虑到高低温对减压阀流量的影响,确定限流圈最佳直径为φ1.7 mm。

仿真分析结果表明,该减压阀采取阀芯行程减小至0.35 mm、入口增加φ1.7 mm限流圈的措施对系统增压过程和压力特性影响最小,且能够有效抑制启动压力振荡,对改进后的减压阀进行单机和整机试验考核。

图6 限流圈直径对出口压力的影响Fig.6 Influence of orifice diameter on outlet pressure

4 试验考核

4.1 减压阀高压冲击试验

试验系统尽可能模拟发动机系统,真实考核改进后减压阀的启动特性。试验时,气瓶压力为26 MPa,瞬间打开气瓶后的电磁阀,实时采集减压阀出口压力曲线。如图7所示,10次高压冲击减压阀出口压力无明显振荡现象,且压力峰值不到1.58 MPa,小于安全阀开启压力,相对于改进前大幅减小。冲击试验后分解检查,减压阀阀芯密封面压痕均匀且无损坏,安全阀泄漏量无变化。

图7 改进后减压阀高压冲击试验曲线Fig.7 Test curves of improved PRV under high pressure impact

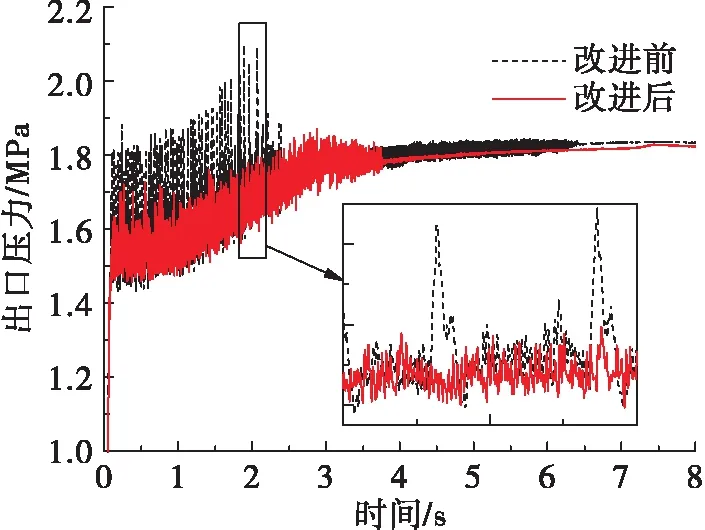

4.2 整机试车验证

整机试车减压阀曲线如图8所示,改进后减压阀启动过程平稳,振荡幅值0.15 MPa,相比改进前振荡幅值0.44 MPa,降低66%;改进后减压阀启动过程最高出口压力为1.82 MPa,相比改进前振荡峰值2.1 MPa(安全阀开启排气后的结果),至少降低22%;系统增压时间相当,均为7 s左右。试车结果表明,减压阀改进措施有效,减小了启动冲击振荡,提高了系统工作的可靠性,对系统的其他工作特性无影响。

图8 整机试车减压阀出口压力曲线Fig.8 Outlet pressure of improved PRV in overall system test

5 结论

本文针对某减压阀启动过程出口压力振荡的问题,分析了其启动振荡的机理,仿真优化确定了减压阀阀芯开度和限流圈直径,改进后的减压阀通过各项试验考核,启动过程出口压力相对平稳,振荡现象得到有效抑制。多次高压冲击后安全阀漏率几乎保持不变,彻底解决了系统启动过程高压冲击导致安全阀漏率超标的问题。研究结果表明,采取入口增加限流圈、减小阀芯开度的限流措施,有利于抑制减压阀的启动振荡,为高压减压阀的设计提供参考。