基于CFD分析技术的水力优化设计方法在云南绿水河二级电站机组改造项目中的应用

路 奔 刘毅杰

(1.辽宁省水利事务服务中心,辽宁 沈阳 110003;2.沈阳格泰水电设备有限公司,辽宁 沈阳 110141)

1 项目背景

1.1 电站主要参数及原水轮机转轮基本参数

云南绿水河发电厂二级站本次改造范围是对2号,3号和4号机组进行全面改造,电站主要参数及水轮机转轮基本参数如下:

a.电站主要参数:

最大水头(Hmax):331m;

最小水头(Hmin):295m;

额定水头(Hr):305m;

额定转速(n):750r/min;

水轮机额定出力(Nr):15630kW;

吸出高度(Hs):-1m;

汽蚀安全系数(K):1.024。

b.原水轮机转轮基本参数:

水轮机型号:HL683-LJ-140;

转轮型号曾用名:HL133;

导叶高度(B0):0.1;

最优单位转速(n11):61r/min;

限制工况点单位流量(Q11):228L/s;

限制工况点汽蚀系数(σ):0.035。

1.2 电站存在的问题及问题解决思路

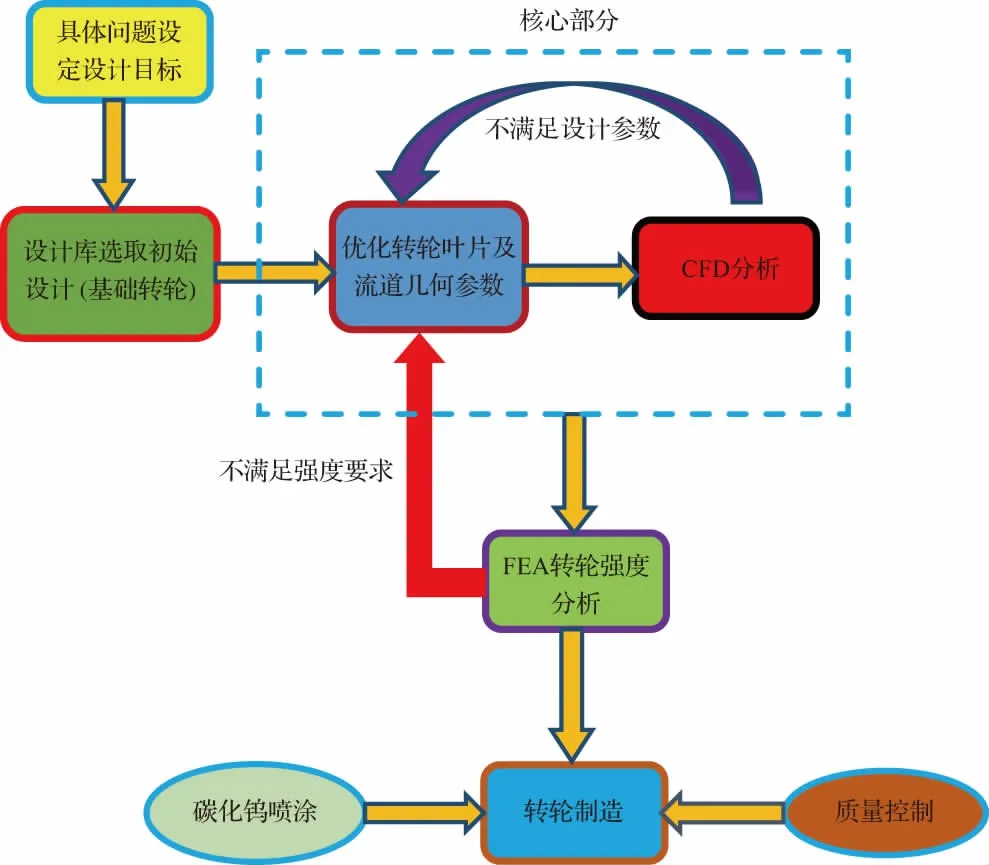

云南绿水河发电厂二级站2号、3号、4号机原机组存在的问题不是单一的,是多方面的,主要存在的问题包括:ⓐ水轮机效率低下,转轮过流能力差,远没有充分利用现有水力资源,导致水资源浪费,严重影响经济效益;ⓑ固定导叶、活动导叶和转轮等过流部件磨损严重,极大地降低了机组的效率与水电机组稳定性,使得水轮机检修频繁;ⓒ转轮存在汽蚀问题,影响水轮机效率,严重的汽蚀部位需要补焊修复处理。因此,找到一种针对电站改造具体问题的行之有效的解决方案是非常重要的。沈阳格泰水电设备有限公司集多年水轮机改造经验,并通过与加拿大海外研发机构多年深度的合作,已经形成了一套成熟的针对水轮机改造具体问题的全面解决方案。水轮机改造全面解决方案的核心是基于CFD分析技术的水力优化设计方法。图1概括了全面解决方案的总体思路。

图1 水轮机改造全面解决方案示意图

为了保证电站的安全运行,除了水力优化设计改善机组的稳定性之外,转轮强度、转轮制造质量尤其铸件、焊接、热处理应严格按照工艺要求严格执行,对于有汽蚀问题的电站,水力优化设计进一步改善汽蚀性能,同时应该选取抗空蚀性能好的不锈钢材质。在基于CFD分析技术的水力优化设计过程已经实现了与有限元FEA分析的无缝连接,CFD分析结果可以直接自动应用在叶片、上冠和下环表面上,提高了应力计算精度,大大节省了转轮强度的分析时间。水力设计优化后的转轮三维实体可以直接用于CNC数控编程,节省了设计和制造周期。水轮机改造全面解决方案能够在改造项目中得以成功实施核心是基于CFD分析技术的水力优化设计方法,以该方法为基础的实现与有限元FEA分析无缝连接,保证了优化设计的转轮具有足够的刚强度,转轮制造质量是优化设计的转轮最终得以应用的保证。

2 项目改造过程

绿水河发电厂二级站2号、3号、4号机原机组水轮机型号HL683-LJ-140,转轮型号老旧,效率低下,经过多年运行过流部件磨损严重,转轮汽蚀严重,为了通过改造解决存在的所有问题,本次改造采用了以基于CFD分析技术的水力优化设计方法为核心的全面解决方案。全面解决方案主要包括以下四个方面:

a.基于CFD分析技术的水力优化设计,这是整个解决方案的核心和基础。

b.转轮强度计算及结构振动分析,这是保障机组安全稳定运行的前提。

c.制造质量控制,是所有设计得以实施的保证。

d.过流部件磨损部位喷涂,是解决泥沙磨损问题重要措施。

2.1 基于CFD分析技术的水力优化设计

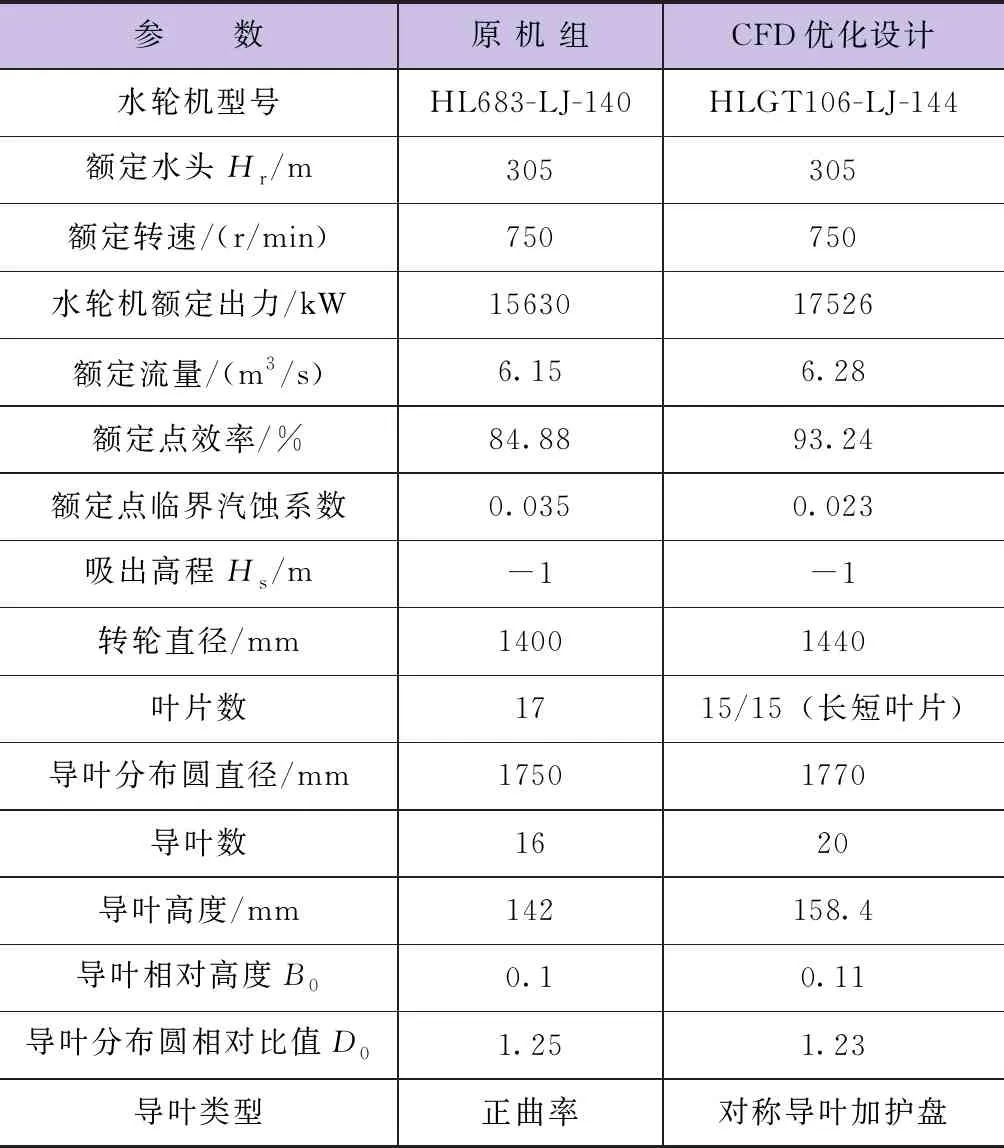

基于CFD分析技术的水力优化设计是全面解决方案的基础,也是设计的第一步。这次改造除了埋入部件尾水管没有变,其他部件包括蜗壳、导水机构和转轮都进行了更新,可以对过流部件型线和尺寸进行适当的自由设计,为实现水轮机的最佳水力优化设计提供了有力条件。提效增容是本次改造的主要目标,原机组出力15MW,改造后由于电机出力的限制要求增至17MW,为了实现机组出力的增加,在水力设计上需要增加水轮机的效率和过流能力,同时需要兼顾泥沙磨损问题,增加水轮机流量时不能过多地增加流道内流速,避免加剧过流部件的磨损程度,因此在采用CFD分析技术的水力优化设计时,适当增加了水轮机的尺寸(除尾水管尺寸保持不变外),以期达到水力设计最优化。基于CFD分析技术的水力优化设计后和原机组水轮机参数对比见表1。

表1 优化前后机组水轮机参数对比

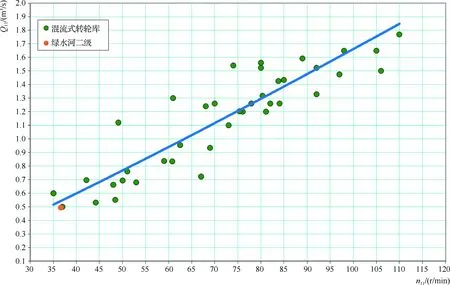

CFD优化过程首先要从基础转轮库选取基础转轮作为优化设计的基础(见图2),基础转轮的性能越接近设计目标,优化设计的所需时间越短。

图2 混流式转轮设计基础库

Q11和n11定义:

Q11=Q/(D12sqrt(H))n11=nD1/(sqrt(H))

其中,D1是转轮的喉管直径。

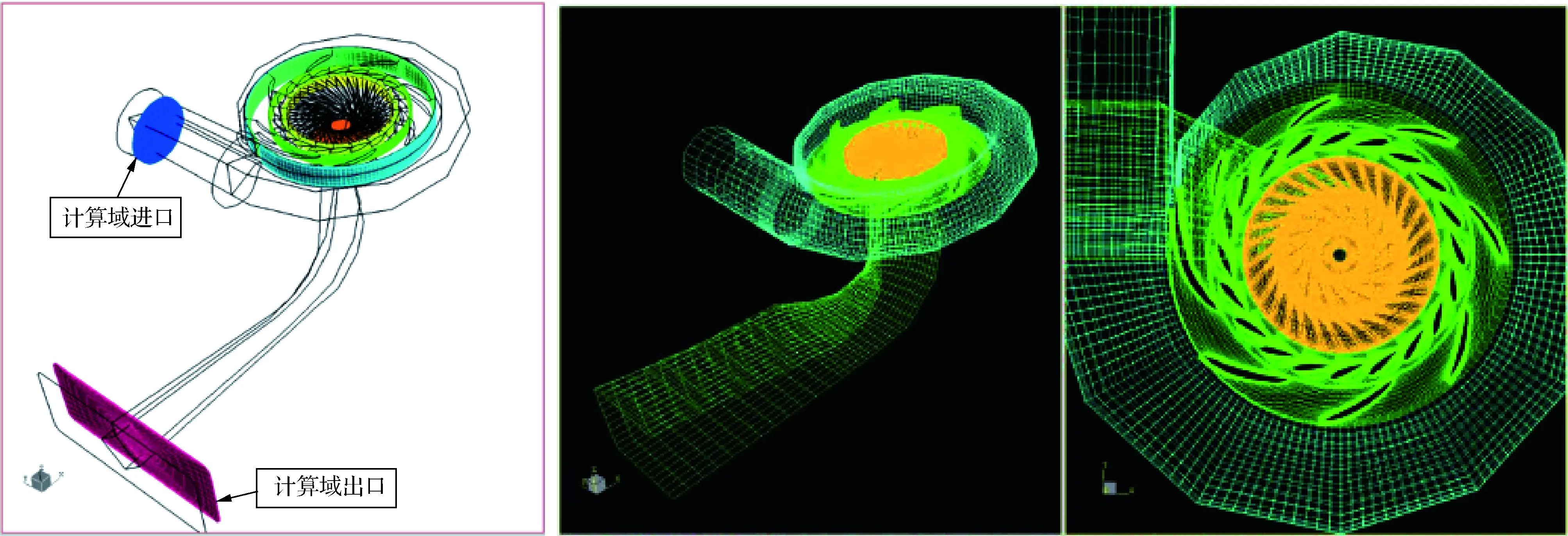

CFD优化设计过程建模和网格划分见图3、图4。

图3 CFD优化设计计算域(整个水轮机从蜗壳进口到尾水管出口)

CFD分析可视化计算结果:

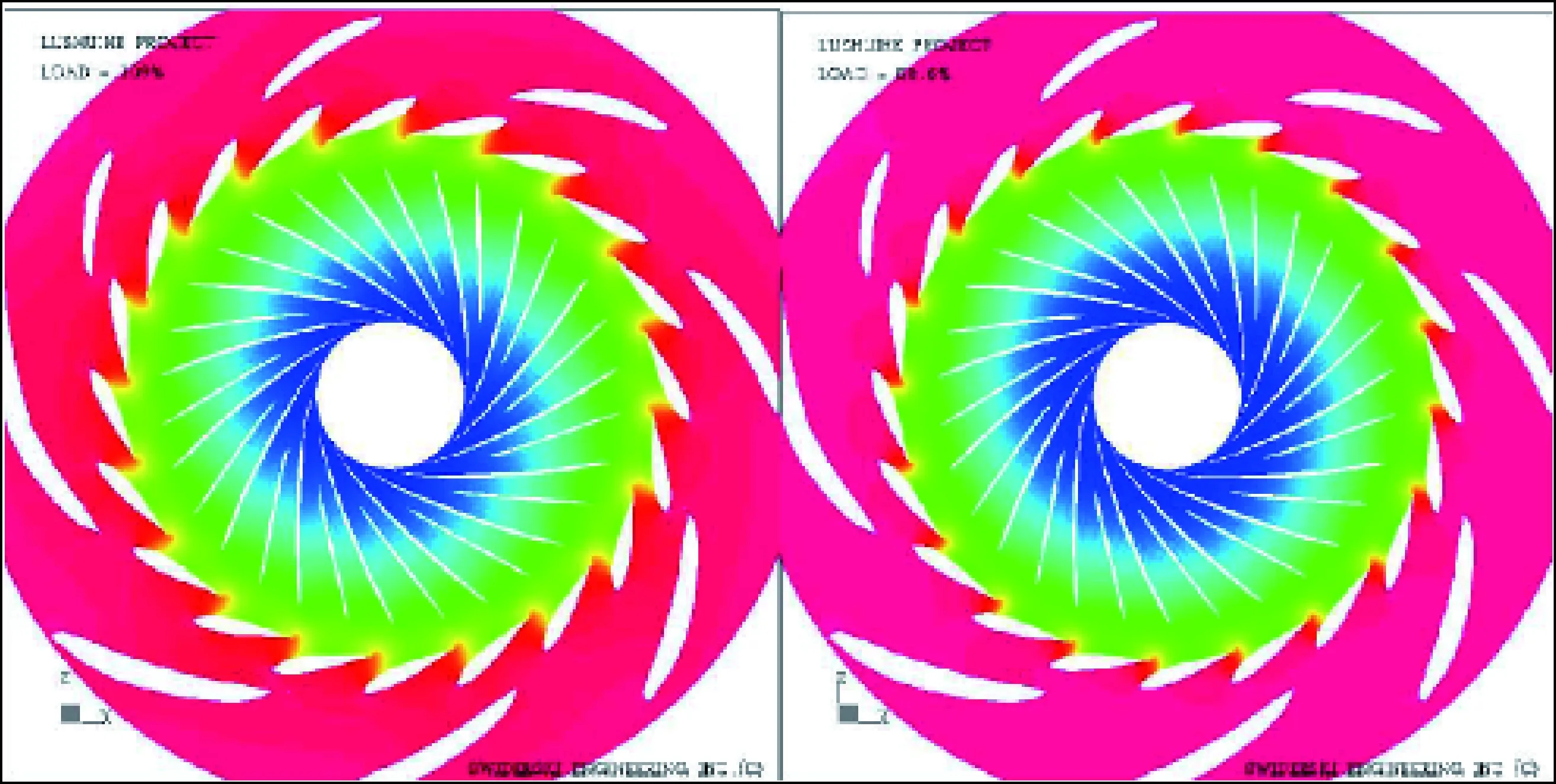

在座环区域固定导叶的安放位置几乎与流线完全一致,压力梯度变化均匀,没有观察到问题区域(见图4)。

图4 座环和导水机构内流动(左边最优点和右边部分负荷低于10MW)

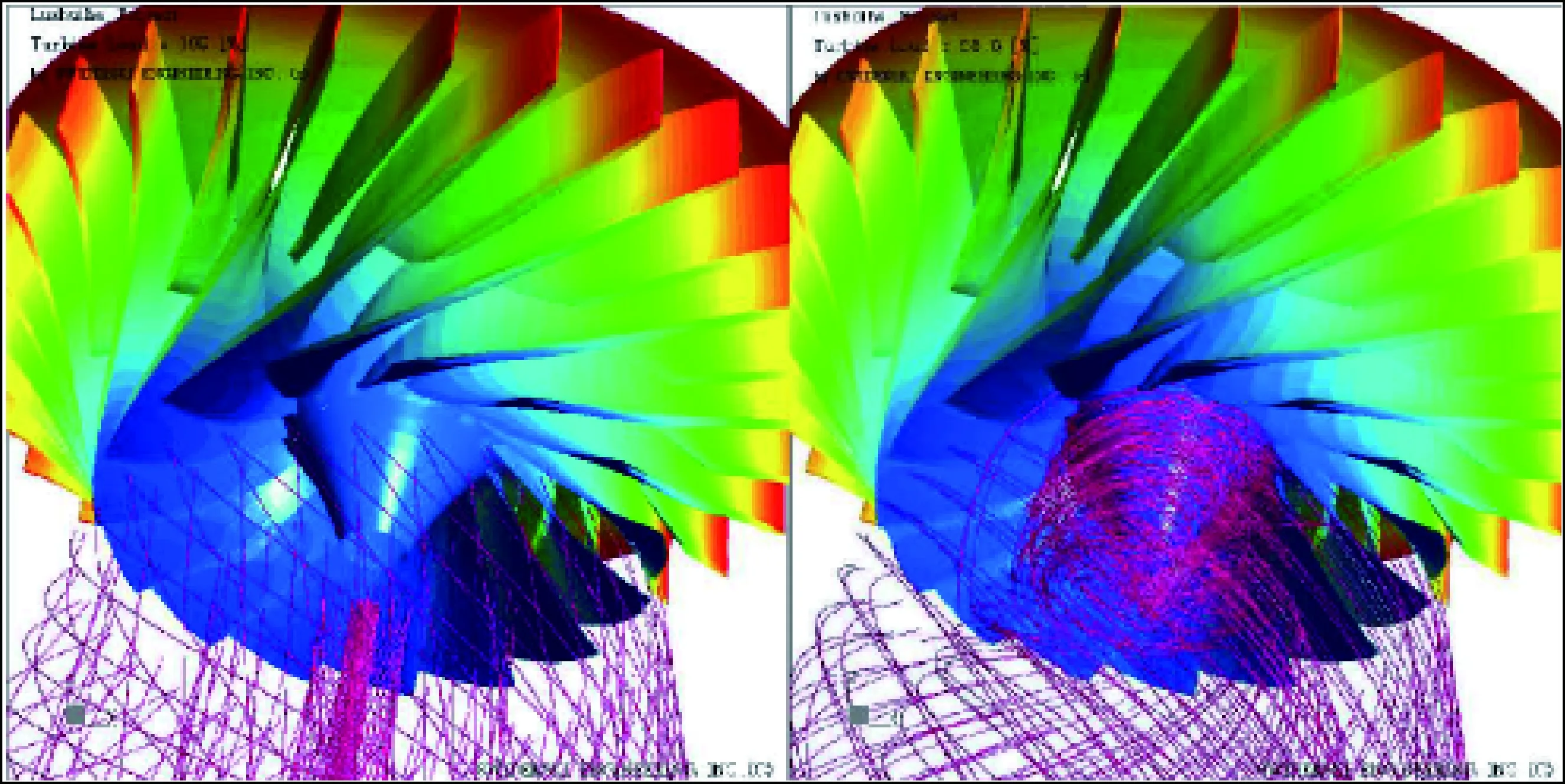

转轮内流场的观察是通过叶片变压力分布和从转轮进口到出口的流线得到的。转轮内流场可以反映出水轮机性能,叶片表面压力梯度变化小均匀,表明转轮能量转化效率高,水力损失小。事实上CFD水轮机最终优化设计结果水轮机效率超过94%,这表明转轮优化设计是很好的(见图5、图6)。

图5 转轮内流动(左边最优点和右边部分负荷低于10MW)

图6 转轮叶片压力分布

尾水管(原机组的尾水管)内的流动很大程度由尾水管进口流动决定,优化后的水轮机尾水管在最优点和满负荷点性能很好,尾水管内没有发现流动死区或流动分离现象,水力损失低于1%(见图7)。

图7 尾水管内流动(左边最优点和右边部分负荷低于10MW)

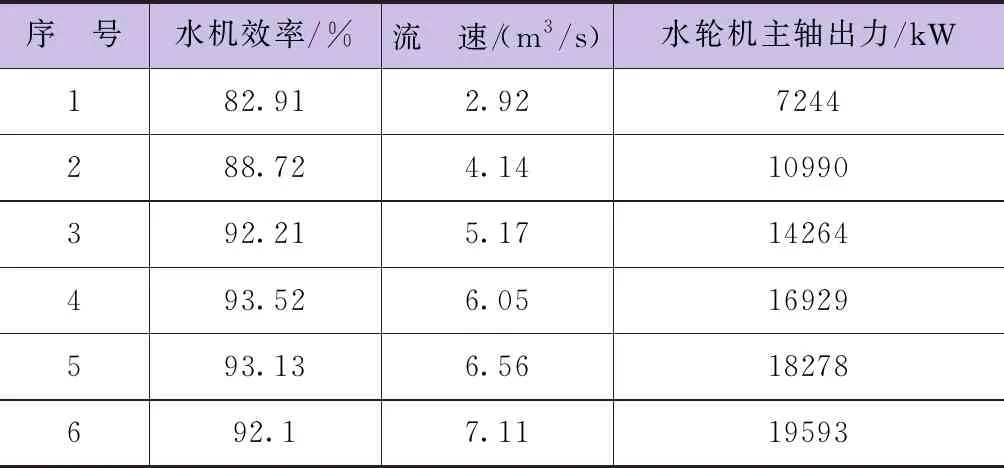

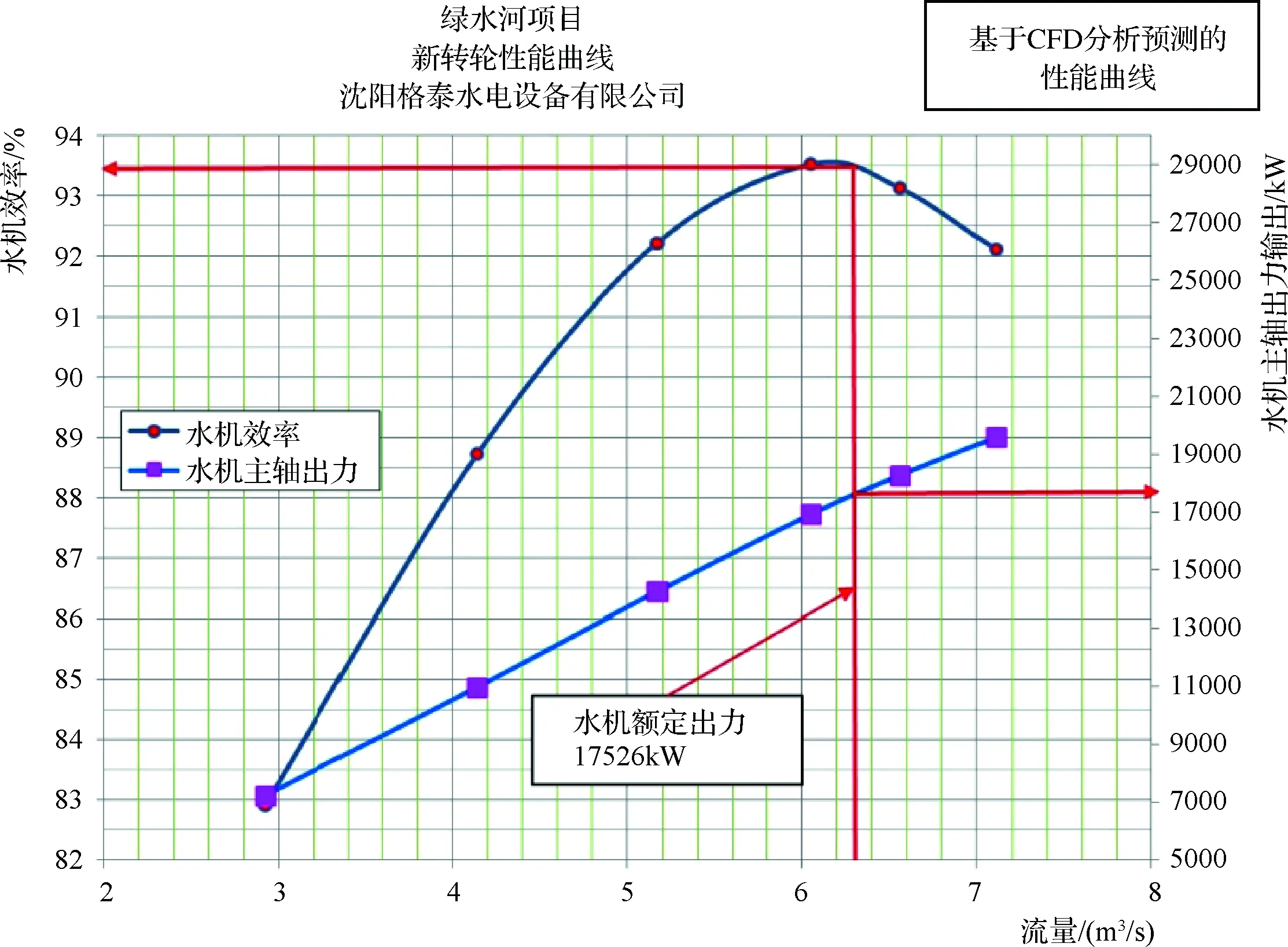

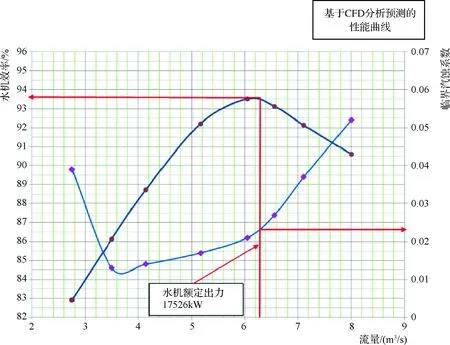

根据整个水轮机的CFD分析,预估的水轮机在额定水头305m下的水轮机性能见表2、图8~图9。

表2 预估的水轮机性能(Hnet=305m;D1=1440mm;n=750r/min)

图8 预估额定水头305m下水轮机性能

CFD优化设计后新水轮机额定流量为6.28m3/s,比原水轮机额定流量6.15m3/s有所增加,由于机组尺寸的增加总体水轮机内的流速降低了,有利于解决泥沙磨损问题;机组出力的增加主要由于水轮机的效率增加带来的,水轮机额定点效率由原来的84.88%增加到93.13%,预计增加了8.25%,完全满足电站提效增容改造的要求。

图9 预估水轮机临界汽蚀系数

原机组的汽蚀安全系数只有1.024,汽蚀安全余量严重不足,按现在技术要求,汽蚀安全系数应大于1.5,故绿水河二级原机组水轮机汽蚀严重是在预料之中的,CFD优化设计后的水轮机临界汽蚀系数在额定点为0.023,汽蚀安全系数为1.55,满足电站安装高程要求。

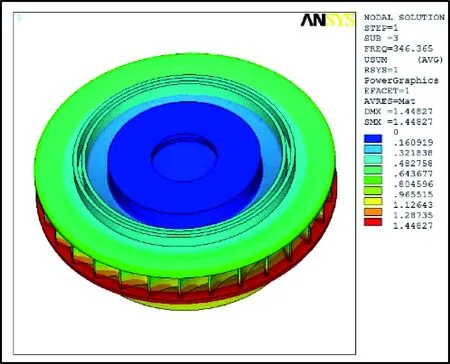

2.2 转轮的强度计算和结构振动分析

为了保证机组能够长期稳定运行,转轮应该拥有足够的刚强度,在设计上对转轮进行有限元FEA应力分析,在任何工况下最高应力不超过规定许应力。转轮材料为ZG06Cr16Ni5Mo,根据设计和制造经验该材料许应力[σ]≤100MPa。

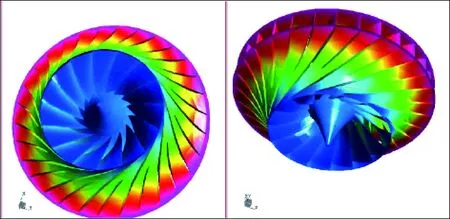

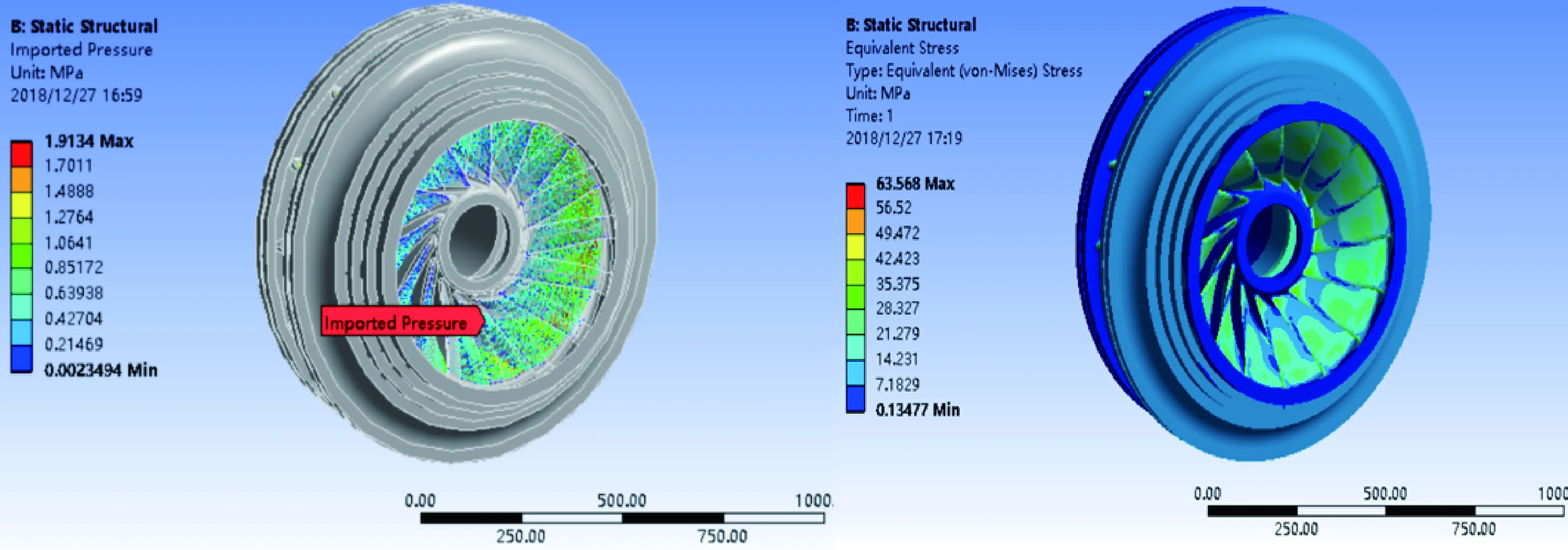

CFD分析结果可以直接自动应用在叶片、上冠和下环表面上,提高了应力计算精度,大大节省了转轮强度的分析时间,实现了CFD分析与有限元FEA分析无缝连接(见图10)。

为了避免在结构设计上产生共振现象,运用有限元分析手段,对顶盖改造前后固有频率和改造后转轮在水中固有频率进行了分析计算。有限元分析结果表明:改造前后顶盖的固有频率满足设计要求;改造后的转轮在水中固有频率很好地避开了机组的激振频率,满足设计要求。

顶盖动态特性计算结果见表3。

图10 转轮强度计算

表3 顶盖动态特性计算结果

顶盖应避开的主要激振频率:

改造后的顶盖

f=n·Zblade/60=750×30/60=375Hz

改造前的顶盖

f=n·Zblade/60=750×17/60=212.5Hz

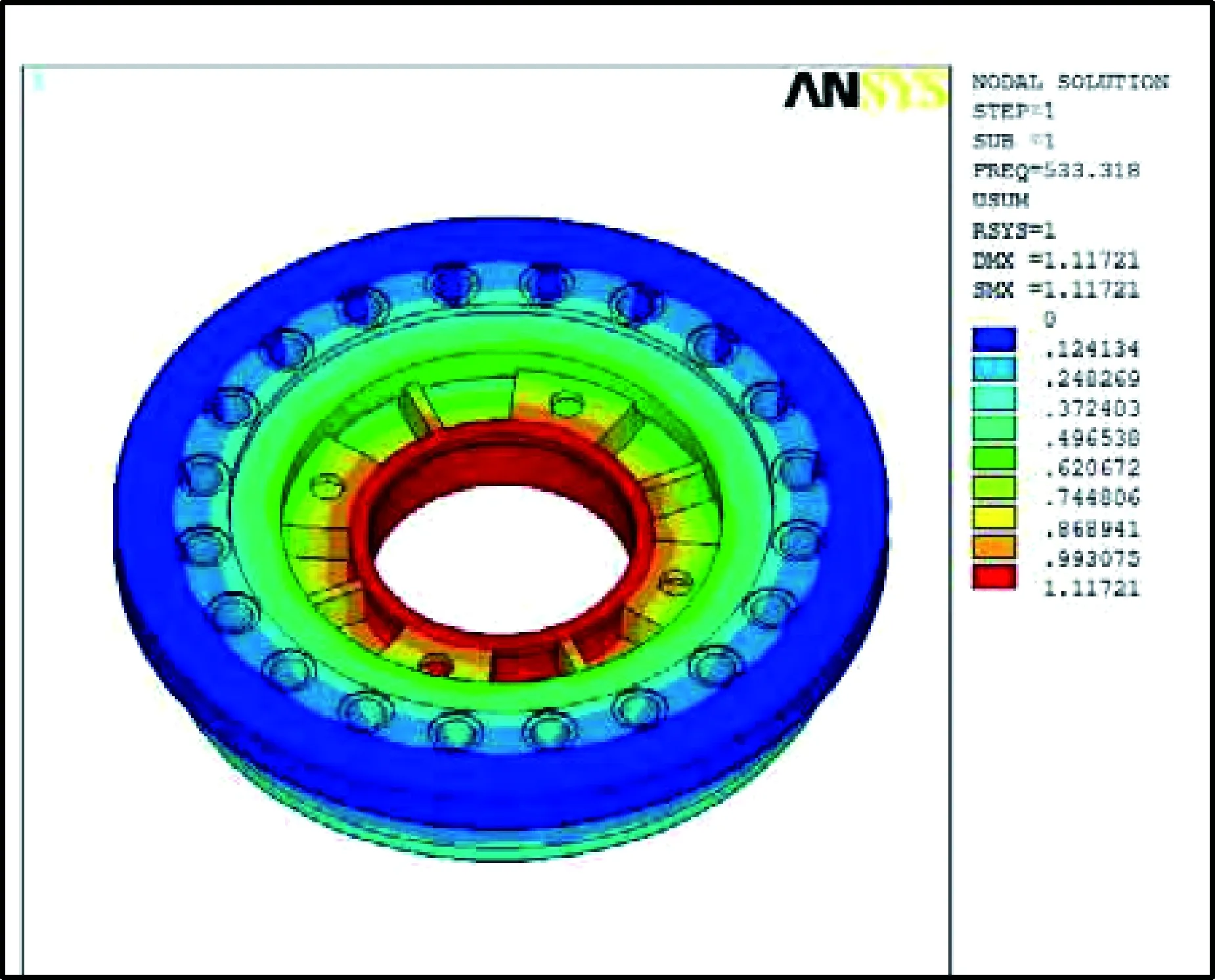

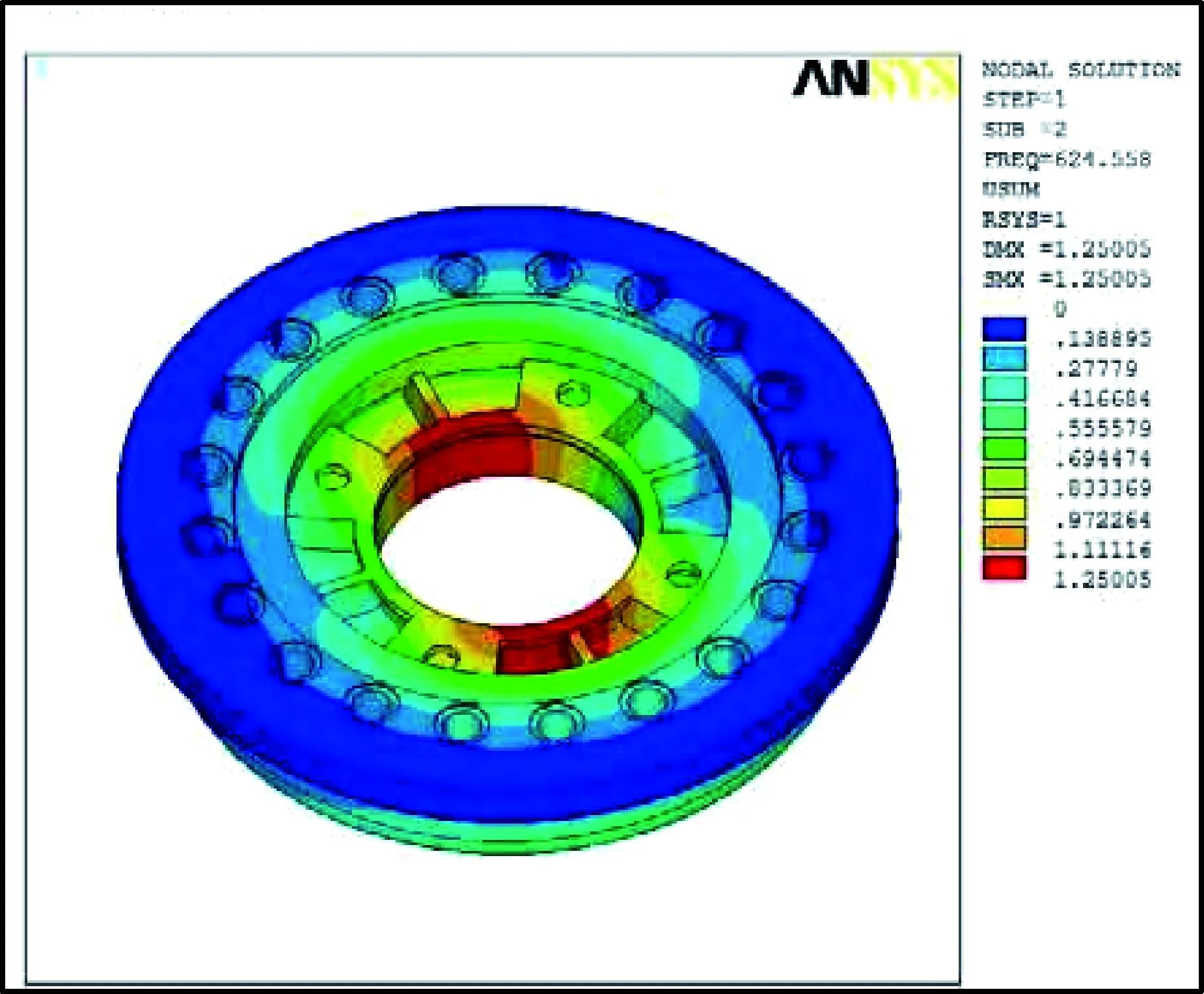

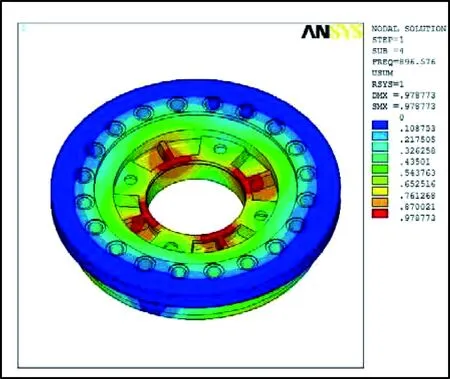

从表3可以看出,改造前后顶盖的固有频率很好地避开了顶盖的主要激振频率,即:无论是改造前还是改造后的顶盖,都具有良好的动态特性。改造后的各种振型见图11~图13。

图11 顶盖轴向振动振型

图12 顶盖摆动振动振型

图13 顶盖四瓣振动振型

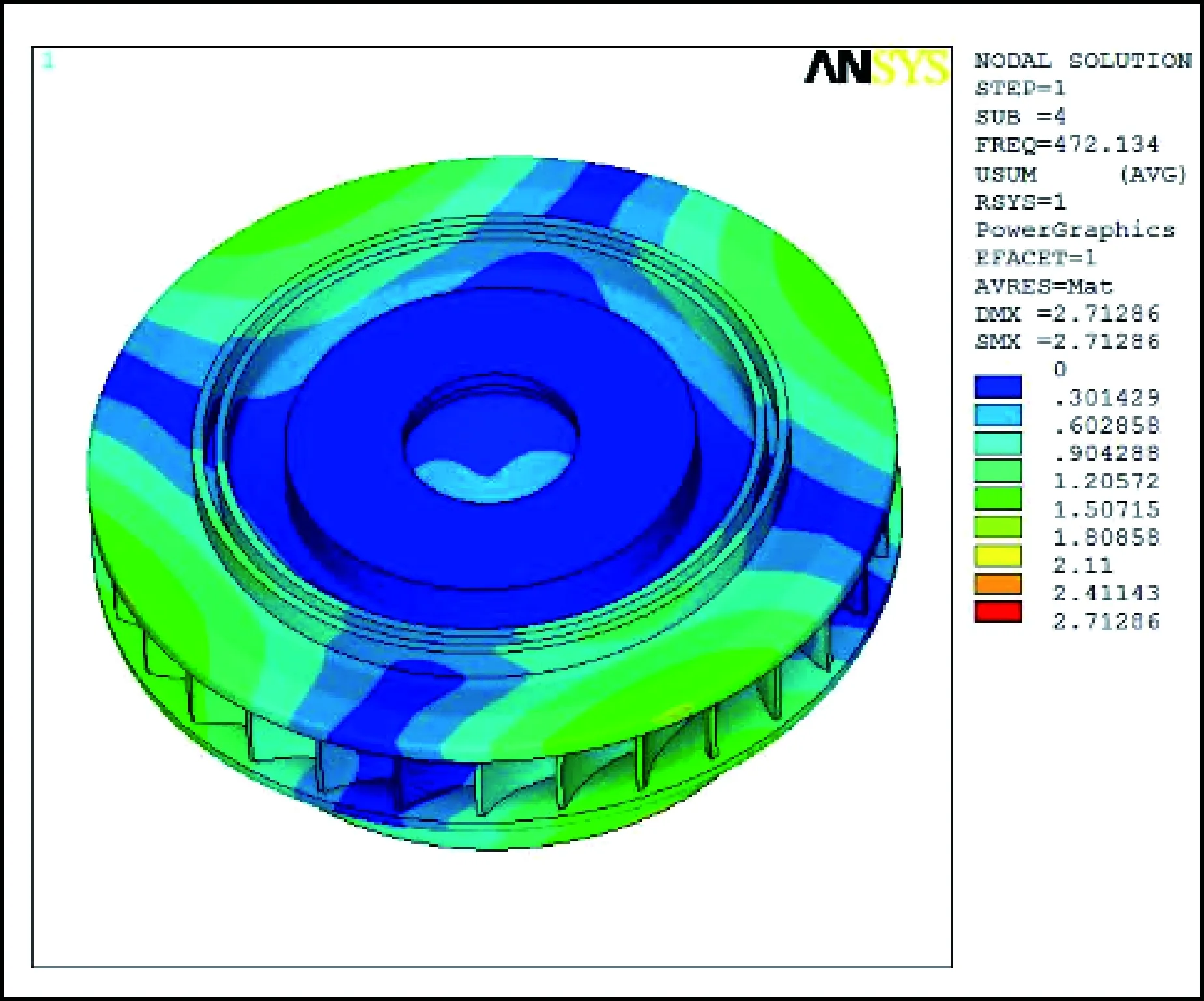

由于转轮是工作在水中的,因此考虑转轮的固有频率应考虑水的附加质量的影响。通常情况下,由于水的附加质量影响,使得转轮在水中的固有频率低于转轮在空气中的固有频率。

对于绿水河电站,转轮在水中的固有频率应避开激振频率为

f=n·Zwicket/60=750×20/60=250Hz

根据经验,绿水河电站转轮在水中的固有频率不应落在225~275Hz之间。

转轮动态特性计算结果见表4,振型见图14~图16。

表4 转轮动态特性计算结果

图14 转轮扭转振动振型

图15 转轮左右摆动振型

图16 转轮四瓣振动振型

2.3 生产制造质量控制

制造质量控制主要是关键部件的铸件质量和加工质量控制,转轮上冠、下环、叶片以及活动导叶材质选用抗空蚀、耐磨损的水轮机材料ZG06Cr16Ni5Mo。应用VOD超低碳精炼技术进行钢水冶炼以确保转轮和活动导叶的品质及综合性能;铸件无损探伤严格按照标准CCH70-3执行。转轮上冠,下环、叶片、活动导叶和组焊转轮的精加工都是数控加工,严格控制加工精度。

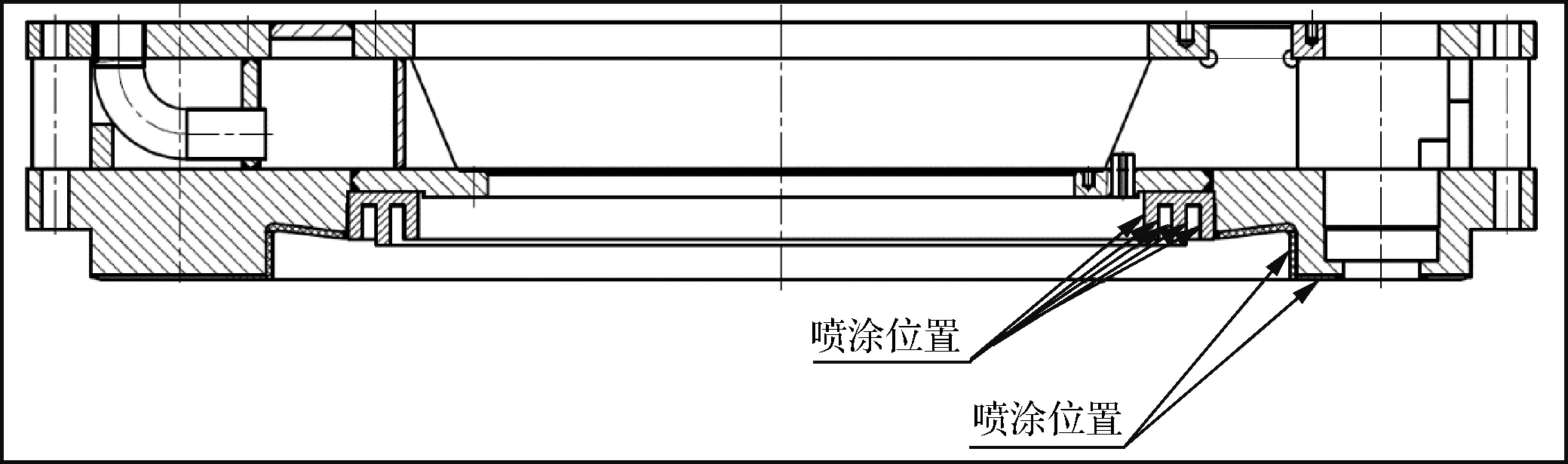

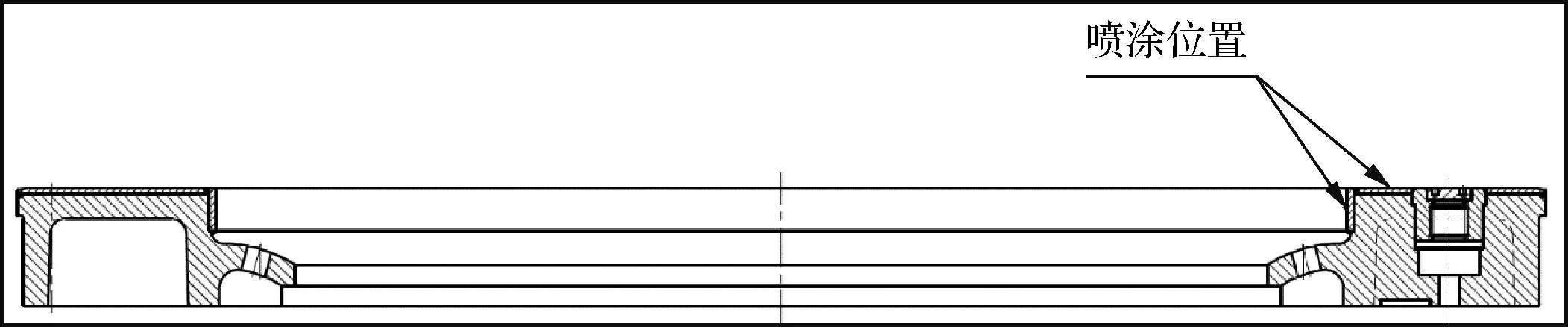

2.4 过流部件磨损部位的喷涂

为了增加过流部件磨损部位的耐磨度,对于相应部位进行了喷涂处理,喷涂采用的是技术先进的高速火焰碳化钨喷涂。

过流部件转轮和导水机构喷涂部位如下:

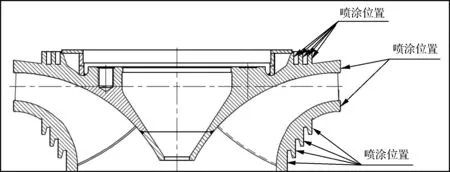

a.顶盖的喷涂位置见图17。

图17 顶盖的喷涂位置

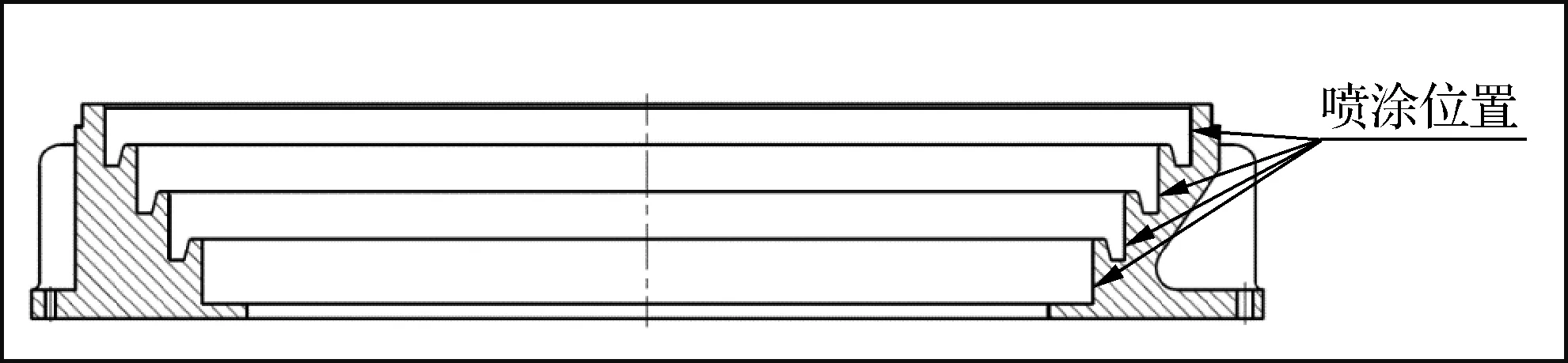

b.底环的喷涂位置见图18。

图18 底环喷涂位置

c.转轮的喷涂位置见图19。

图19 转轮喷涂位置

d.下固定止漏环喷涂位置见图20。

图20 下固定止漏环喷涂位置

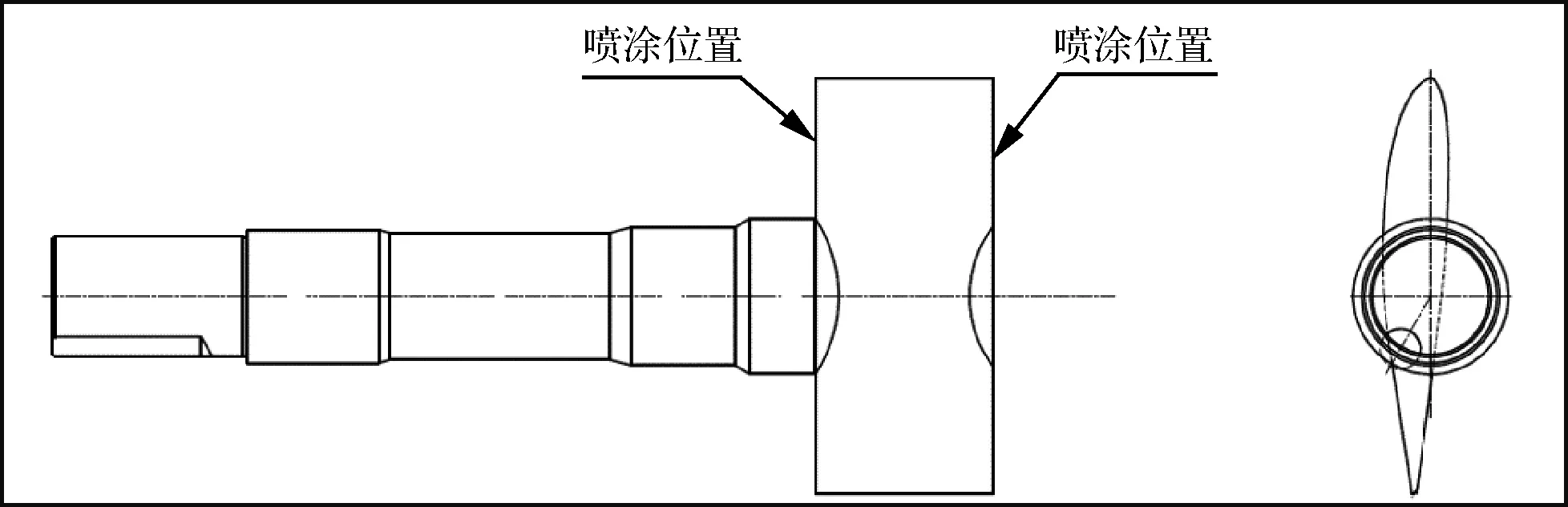

e.导叶喷涂位置见图21。

图21 导叶喷涂位置

3 改造效果

绿水河二级电站3台机组2号、3号、4号机是先后两次改造完成的,为了改造慎重起见,2016年先完成4号机的改造并投入运行,4号机改造成功后,在2018年完成了2号、3号机的改造并投入运行。两次改造机组出力,效率均达到设计要求,机组出力由原来15MW增加到17MW,实际水轮机出力可以达到18MW,由于电机出力的限制,机组额定出力定为17MW。华电电力科学研究院现场完成了机组稳定性试验,试验表明在机组运行范围内,机组振动指标均满足安全运行要求。经过四五个汛期的运行,对过流部件的检查表明,过流部件磨损部位的磨损程度比改造前明显减轻了,延长了检修和修复周期,总体改造后业主非常满意,机组投运至今运行效果良好。

4 结 论

改造效果表明沈阳格泰水电设备有限公司提供的水轮机改造全面解决方案是可行的,水轮机真机的研究与开发是在没有模型试验前提下全部采用基于CFD分析技术优化设计方法完成的,无须模型试验,节省了大量研发费用,大大缩短了研发周期,为电站节省了大量的改造成本和费用,这种全新模式为电站改造提供了既经济实用又可靠的解决方案,在今后的电站改造项目中具有广泛的推广价值,可以带来重大的经济效益和社会效益。

——“AABC”和“无X无X”式词语