基于声发射信号的金属材料损伤程度的实验研究

刘 婷,吴燕瑞,冯 嫦

(中山火炬职业技术学院,广东中山 528437)

0 引言

作为一种新型的无损监测方法,声发射检测对被检测构件几何形状不敏感、对被检测件接近要求不高,相对于传统无损检测方法,具有可实时监测、覆盖范围广等优势[1-2]。

刘功祥[3]等通过声发射检验仍在使用的超出设计寿命的球罐的声发射源部位,分析其性质,评定其严重性最终达到排除安全隐患的目的;刘延雷[4]等通过对斜Y形坡口SPV490Q钢焊接试件焊后延迟裂纹形成过程的声发射撞击信号和幅值进行分析,得出该材料焊接延迟裂纹开裂敏感特性;闫风影[5]等利用接收到的声发射瞬时频率对声发射源传播特性进行了探索;耿开贺[6]等利用小波对声发射信号进行时频域特征分析,已达到对早期齿轮声发射信号识别的重要意义;黄振峰[7]等通过对累计声发射计数进行混沌特征分析,对金属疲劳损伤过程进行了说明。

不难发现,在基于声发射技术的无损检测方面,主要是通过对声发射的特征信号,如幅值、频率、声发射计数、撞击等声发射特征量直接进行分析得到实验结果,很少通过关联物理量来进行实验结果的分析。而在金属无损检测的研究方面[8],如何选取一个物理背景清楚并且具有合理理论基础的损伤变量来对金属进行无损检测才能对其进行恰当描述是一个关键问题。相对于其他用于定义损伤的衍生量,声阻抗受主观因素影响相对较小,估算相对容易、精度较高[9-10]。因此,本文通过采用声发射与物理量相关联的方法,将作为最基本、直观的材料动态力学特性重要的物理量——声阻抗作为无损检测的度量。

本文拟提出通过引入损伤变量与声发射计数的联系来动态估算材料声阻抗比值,从而得到声阻抗比值与损伤过程及损伤趋势变化的关系,并且利用声发射对待测件要求不高以及实时性等优点来达到在役条件下对任意金属都能估算其声阻抗的变化趋势,从而达到基于声发射信号,利用声阻抗来描述金属材料的损伤过程,判断在役金属损伤程度的目的。

1 估算在役金属声阻抗的方法的推导

在损伤力学中,通常假设完整材料的原始截面积为S0,发生损伤后,损伤导致的横截面缺陷面积为SD,有效截面积为Sef,有Sef+SD=S0,则损伤变量D为:

根据式(1),当SD=0时,D=0,材料未发生损伤;当Sef=0时,D=1,材料完全损伤;当D在(0,1)之间,材料产生了局部损伤[11]。

金解放等[12]参照波速定义损伤变量的关系式并研究分析得出电阻抗与损伤变量之间的关系:

其中,Z为材料无损时的声阻抗值,Z~为材料受损后的声阻抗值。

同时,研究表明[13]声发射能够反映材料内部损伤,累积声发射计数可用来表征内部损伤状态,它们之间具有一致性。假设整个试件破坏产生的声发射计数为Nm,则单位面积产生的声发射数如果忽略声发射的大小,当破坏面积为SD时,产生的声发射计数为ND,则

2 实验方案设计

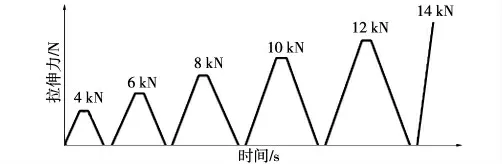

根据在役荷载估算方法的原理,设计实验如下:实验系统由拉伸试验机和美国物理声学公司生产的PCI-2声发射测试分析系统组成。设定门槛值为40 dB,采样频率为1 MHz,采用nano30型压电传感器,响应频率范围为125~750 kHz。实验用拉伸试样是工程采用常用材料Q235制成的拉伸件,尺寸为210 mm×30 mm×1 mm,根据Q235钢的基本声学性能参数得到无损情况下材料的声阻抗值约为4.53×106g/cm2,将其设为初始声阻抗值。加载方式采用逐级循环加载,即以梯度力上升的方式进行循环加卸载,采用轴向位移控制,恒定加载速率2 mm/min,恒定卸载速率3 mm/min,每次卸载力为100 N,具体加载方案如图1所示。

图1 逐级循环加载方式

3 实验结果分析

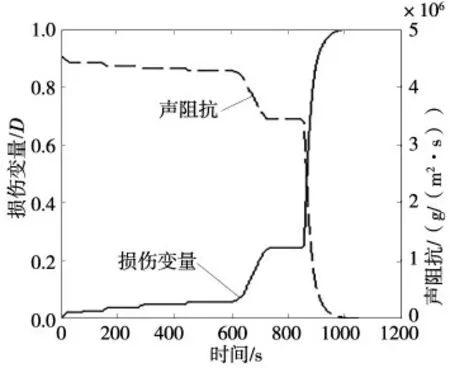

根据上述推导,通过采集到的声发射信号的累积计数,计算得到损伤变量D及其相应的声阻抗值,实验结果如图2所示。

图2 损伤变量D-声阻抗变化趋势

从图2可以看出,随着加载进程的进行,损伤变量D逐渐增加,材料损伤程度增大。由于实验进行的是逐级循环加载,所以D的增加是有规律的:在试件受载过程中,损伤变量D随试件受载的增大而增大,试件的损伤程度随之增加;在加载停止、卸载阶段以及下一次加载还未达到上一次加载的最大值的过程中,损伤变量D几乎无变化,试件此时没有收到更大的损伤;当加载进行到后期,损伤变量D剧烈增加直到达到最大值1,试件损伤程度非常大,表现为发生严重变形最终断裂。

金属材料的声阻抗是体现其动力学特性的一个基本物理量,反映了声发射信号在材料中穿透和反射的能力。随着加载过程的进行,声阻抗值随着损伤程度的增加减小,其变化过程与损伤变量D的变化过程相反。

分析认为,随着拉伸过程的进行,材料损伤程度增大,空隙、裂纹在受拉伸力的作用下逐渐增加,材料致密性降低,由损伤而产生的声发射信号在材料中的穿透能力降低,导致声阻抗值降低。另外,材料受力到达塑性变形阶段后期,损伤程度急剧上升,声阻抗减小的斜率大幅增大,材料损伤破裂方向趋于统一,断裂处出现明显裂纹,直至材料最终断裂。

4 结论

本文对工业常用的Q235钢进行试验,检测其整个在役过程中的声发射信号,在役零部件的损伤程度进行无损检测,通过联系声阻抗及损伤变量的关系,对其损伤程度进行了详细的分析及说明。整个测量、估算过程能够实时监控、修正,能够简单、方便地对在役零部件进行声发射无损检测,并且能从基本物理量的角度对其进行说明、分析,为未来声发射更广阔的应用奠定了基础。