公路大粒径填石路基施工技术要点分析

王淑芬

山西省公路局运城分局 山西运城 044000

在进行山区公路施工过程中,常常会使用山体爆破技术,因而会出现大量的弃方,所以怎样对山体碎石弃方进行合理应用,降低对环境污染程度是当前社会的一大热点话题。在最近几年中,随着我国施工机械设备、施工技术的不断发展与改进,我国中部地区与西部地区越来越广泛运用填石路基与土石混填路基,在过去公路工程施工中,当遇到高强抗风化、岩性坚硬的大粒径碎石时,主要选用二次爆破技术,以将其爆破成小碎石,使其成为路基填筑材料。因为爆破技术存在较大的危险,所以在对大粒径碎石进行爆破之前,相关施工人员一定要接受安全培训。为提高施工安全性,需要对公路大粒径填石路基施工技术进行有效创新,基于此,本文就公路大粒径填石路基施工技术要点展开深入研究[1]。

1 大粒径碎石分布方式分析

1.1 竖直分布方式

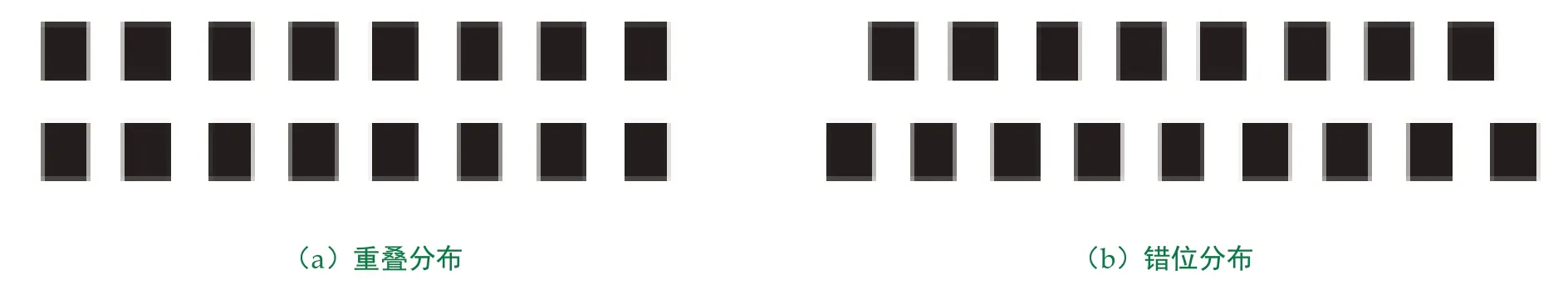

在进行公路工程路基施工过程中,如果需要填筑大量的大粒径碎石,在这种情况下,宜选用竖直分布方式。其中,竖直分布方式具有两种类型,具体为:第一,错位分布,即在下层碎石间规律放置上层碎石;第二,重叠分布,即在竖直方向上,上层碎石中心线与下层碎石中心线是互相重叠的。其中,大粒径碎石竖直分布方式,如图1所示。

通过分析图1后,不难发现,公路路基的压实效果深受碎石竖直分布方式的影响。土石混合料的压实程度决定了路基压实效果,而土石混合料的压实程度也是存在影响因素的,主要包括:第一,超大粒径碎石自重;第二,强夯冲击力产生的压实功。当选用重叠分布方式时,强夯冲击力产生的压实功可以向下方土石混合料进行有效最大程度的传递,能够获取比较显著的压实效果。不过,如果长时间利用大粒径碎石自重来压实下方土石混合料,则极易导致下方土石混合料出现不均匀沉降与体积收缩现象,极大影响公路路基的稳定性与安全性。综上所述,在公路路基工程施工过程中,为确保路基的稳定性与具有足够的压实度,宜选用错位分布方式[2]。

1.2 水平分布方式

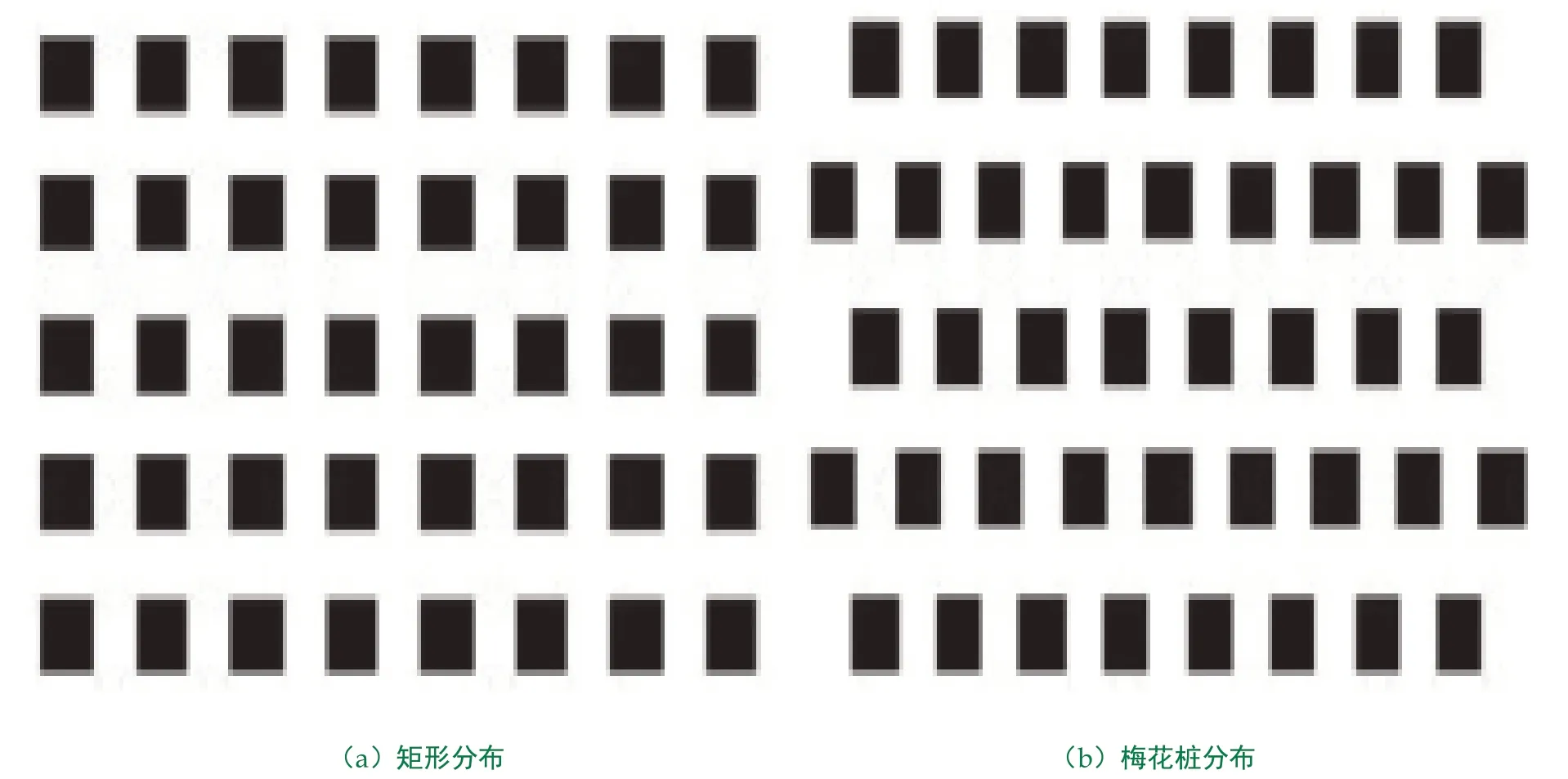

通过对图2进行深入分析后,不难发现,当选用矩形分布方式时,通过规律性分布碎石,可以方便对碎石进行定位与放线,能够方便挖掘机、运料车进行卸载,不过因为对角碎石间的中心间距要比4m稍微大一些,所以在一定程度上降低了空间利用率;而在选用梅花桩分布方式时,因为周边全部碎石与超大粒径碎石之间具有相同的距离,所以能够有效提高空间利用率。综上所述,在进行单层铺筑时。可以考虑选用矩形分布方式。

图1 大粒径碎石竖直分布方式

图2 大粒径碎石水平分布方式

1.3 空间分布方式

通过对大粒径碎石的竖直分布方式与水平分布方式进行综合考虑后,可以选用错位分布与矩形分布组合而成的空间分布方式。通过选用空间分布方式,能够通过上层向下层大粒径碎石间的路基填料传递压实功,以有效提高路基的压实度。如果路基填料是四层,在这种情况下,应均匀分布超大粒径块石石料,保证竖直方向石料的数量与其他路基填料保持一致,这样能够有效避免出现不均匀沉降问题。

2 案例分析

2.1 工程背景

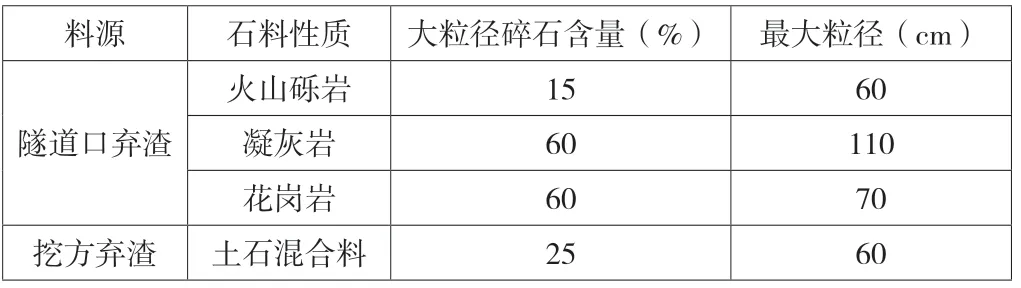

某一高速公路工程为双向六车道、总长度为35km,设计速度为100km/h,路基宽度为34.5m,在路线周边具有比较多的山体,在进行施工过程中,产生很多石料,通过进行地质勘察后发现,该大粒径碎石的含量与性质,如表1所示。

表1 大粒径碎石的含量与性质

2.2 施工工艺分析

2.2.1 施工前期准备

施工单位应组织与要求施工人员对有关规范与设计文件进行深入学习,根据施工现场地质条件与施工机械设备情况来合理编制施工组织计划方案;公路工程施工现场土工实验室需要检测土石性质有关的技术指标,对施工现场需要用到的施工机械设备进行充分准备。

2.2.2 大粒径填石路基基底的有效处理

为保证大粒径填石路基的压实质量,路基一定要具有较好的地基承载能力。在填筑碎石之前,为保证施工范围中不得存有农作物根系、腐蚀土、垃圾、杂草等,需要处理干净原地表。如果路基基底被挖除,在这种情况下,需要根据相关规范要求来选用合适的填筑材料来对其进行回填与压实,回填以后的压实度至少要大于90%。假如原地基是土质路基,为避免迁移细集料,保证地基的均匀性与强度,需要布设0.5m厚的过渡层。与此同时,在处理大粒径路基过程中,为避免地基被水浸润而导致地基稳定性与强度降低,需要在路基底部布设透水层,对水分进行及时疏散,或者采取拦截、引排等排水措施。

2.2.3 摊铺

在摊铺填料时,应采用渐进式摊铺,也就是需要同时进行填料卸载与填料摊铺。运料车根据预定路线进行前进,按照先两侧后中央、先低后高、水平分层的原则来进行卸料,然后对工作面进行摊铺,利用大功率推土机来对路基填料进行初步整平,然后在其上卸载后续到达施工现场的石料,利用推土机来向前进行摊铺,以促使大粒径石料间进行充分摩擦与滚动,提高路基的稳定性。在完成摊铺施工作业以后应检测路基的平整度,如果存在不合格的地方,需要选用人工整平方式,对其进行细集料的填充,直至满足施工要求。

防治措施:在种子播种前,可以用70%恶霉灵可湿性粉剂加水混合,调制比例3∶50,与10千克的种子混合均匀使用,也可以在混合过程当中加入云大120水剂加水调制均匀,调制比例1∶500,这样可以在种子阶段有效预防苗枯病的发生。若苗枯病已经发生,在最开始发病阶段,可以使用将70%恶霉灵按照1∶4000比例配比配合50%甲基硫菌灵可湿性粉剂按照1∶500针对病株的根本进行喷灌,以七天为一操作单位喷药一次,同时还可以用云大120水剂按照1∶1500的比例进行调制药剂对病株叶面进行喷淋,促进病株的根部发苗。

2.2.4 振动碾压

公路工程的路用性能深受碾压工艺质量的影响。针对大粒径土石混填路基,可以选用振动碾压方式,对大吨位的压路机进行优先考虑,不宜选择过多的压路机型号。如果选择压路机组合,宜选用18t拖式凸块振动压路机与18t自行式压路机。在进行碾压过程中,压路机一定要保持匀速慢行,根据试验段铺筑效果与施工现场材质特点来确定碾压遍数。

2.3 施工质量的检验

针对大粒径填石路基质量,需要检测施工路段的压实质量与沉降情况,以检验该施工路段的施工质量是否满足施工要求。

2.3.1 瑞雷波检测

因为大粒径填石路基的级配离散度比较高,在对路基整体性能进行评价时,不宜选用常规性检测方法,应选用瑞雷波检测方法,大粒径填石路基表面在竖向激振力作用下会产生藕合波、剪切波与纵波。为了解施工路段中是否具有软弱不良地层,应对不同深度范围中的剪切波速进行测量,然后根据信号特点来进行科学判断,如果剪切波速高于250m/s,则说明达到规范标准要求[3]。

2.3.2 承载力检测

本次在进行承载力检测过程中,选用承载板来对路基的回弹模量进行测定。根据承载力检测结果可知,通过选用含有大粒径碎石的填石路基,有助于路基整体性能的提高,具有较好的路用性能。

2.3.3 沉降观测

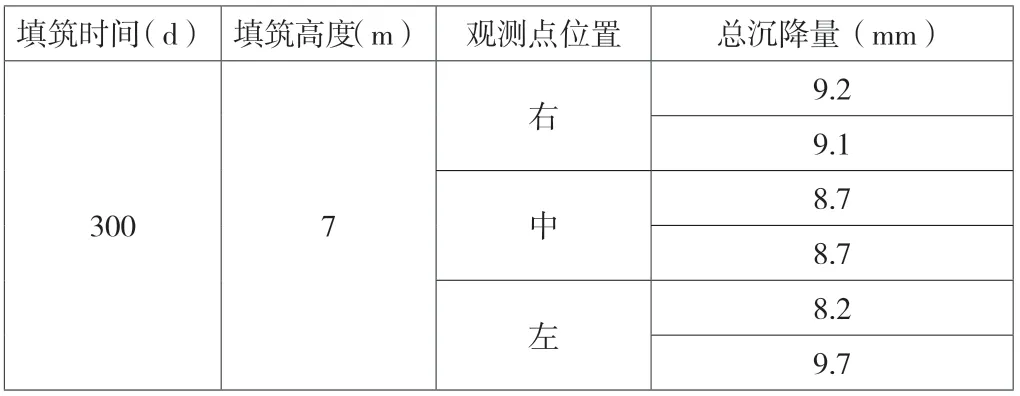

在路基填筑结束后300d以后,选用沉降板法来对其的沉降量进行观测。其中,沉降观测结果,如表2所示。

表2 沉降观测结果

通过对上表进行深入分析后,不难发现,通过对大粒径碎石路基进行有效排列组合与施工以后,能够有效降低路基的沉降量与提高路基的稳定性。本工程大粒径填石路基在施工结束300d以后的沉降量不大于1cm,要比一般土石混合料路基的沉降量小一些。究其原因,即与一般土石混合料路基相比,大粒径碎石路基的压缩性要小很多。另外,大粒径碎石路基没有固结问题,所以大粒径碎石路基基本上不存在压缩量,所以能够有效提高路基的稳定性与强度[4]。

4 结语

综上所述,在最近几年中,随着我国施工技术水平的不断提高,在我国公路工程施工过程中越来越广泛运用大粒径填石路基。本文首先论述了竖直分布方式、水平分布方式的特点,然后以某一公路工程为例,对公路大粒径填石路基的施工技术要点进行了深入分析与详细阐述。根据研究结果可知,选用大粒径填石路基,有助于路基沉降量的降低与结构承载力的提高。