碳纤维增强铜基复合材料制备方法研究进展*

祝志祥,丁 一,徐若愚,庞 震,周明瑜,陈保安,张 强,郝文魁,陈国伟,张成炜

(1. 先进输电技术国家重点实验室(全球能源互联网研究院有限公司),北京 102209;2. 全球能源互联网欧洲研究院,柏林 10623,德国; 3. 国网福建省电力公司,福州 350003;4. 国网福建省电力公司经济技术研究院,福州 350012)

0 引 言

碳纤维增强铜基复合材料是一种便于加工且生产成本较低的新型复合材料,该材料成功的将碳纤维和铜两种原材料各自的的优良性能结合在了一起,具有高的导电、导热、耐疲劳、抗蠕变和抗电弧侵蚀性等优点,近年来已经成功的应用于航空航天、机械制造和电子电力等领域[1-2]。碳纤维根据其性质属于无机高分子材料,主要特点为材料内碳的含量高于90%,目前主要的制备方法是对聚丙烯腈、沥青或粘胶纤维等材料进行高温氧化碳化处理。碳纤维材料具有多种优异的性能,如耐摩擦、耐腐蚀、耐高温、抗疲劳、高导热以及在沿轴方向具有高的抗拉强度等[3-4]。碳纤维复合材料是由碳纤维或其织物作为增强体,与基体通过一定的工艺流程而制得的一种新型复合材料,在实际生产过程中常见的基体材料有树脂、碳质、金属或橡胶等[5-6]。但是在之前的研究过程中发现碳纤维和铜接触的界面处润湿性较差,导致两者的结合力偏低,两者直接复合反而会降低材料的性能,因此如何处理碳纤维与铜基体两者润湿性差的弊端,制备出性能优异的Cf/Cu复合材料是当前研究的重点。目前为解决上述问题通常选择在碳纤维表面镀上一层铜膜,以此来界面处的润湿性[7]。同时,碳纤维在制备过程中易发生团聚,其含量、尺度、分布情况等均对复合材料的最终性能产生较大影响[8-9],因此为全面了解Cf/Cu复合材料的研究现状,本文综述了Cf/Cu复合材料的制备工艺、存在问题及其发展方向,为高性能电工碳纤维增强铜基复合材料的制备及其在输变电领域的应用提供技术参考。

1 复合材料结构及制备工艺选用原则

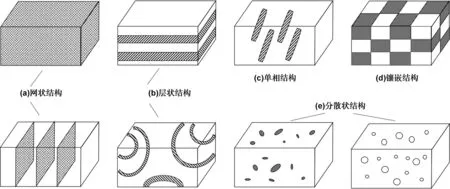

复合材料并不是对材料进行简单的机械混合,而是通过调控各组分的含量以及分布来实现原材料在性能和结构上的互补,使制得的试样在保持原组分材料优良性能的基础上又出现了新的特点。复合材料可以分为网状结构、层状结构、单相结构、镶嵌结构和分散状结构等多种类型[10-13],典型的结构示意图如图1所示。

制备性能优良的金属基复合材料需要对各个关键点进行综合考量,例如使基体与增强体的界面结合良好并且具有良好的浸润性,常用的制备工艺主要分为三大类[14-15]:

(1)固态法是一种对固态基体进行加工来制备所需材料的方法。该方法可以有效的避免基体与增强体之间发生界面反应。根据工艺的不同,研究者们一般将其划分为粉末冶金法、扩散粘结法、形变法和爆炸焊接法等几个类型。

(2)液态法是通过将固态的增强相与熔融态的基体相互混合来制备所需的复合材料,根据工艺流程的不同较为常见的制备方法有液态金属浸渍法、挤压铸造法以及热喷涂法。

(3)除上述两类制备方法外,原位自生成法、PVD法、CVD法以及电镀法等方法也广泛的应用于金属基复合材料的制备。

图1 复合材料典型结构示意图Fig 1 Structural types of composite materials

考虑不同的应用服役要求,金属基复合材料制备工艺的主要选择原则如下[16]:

(1)基体与增强体的选择首先要符合材料的应用标准,其次为获得性能优异的复合材料需要保证增强体与基体结合紧密即两者具备优秀的物理和化学相容性。

(2)金属基体与增强体通常在高温条件下进行复合,在制备过程中易出现剧烈的界面反应,并伴随有脆性相的生成,一旦受到外力作用,在脆性相的周围极易出现裂纹,导致材料出现脆断或应力集中现象,破坏复合材料的整体性能,无法起到增强的目的。因此选用工艺进行金属基复合材料制备时,既要使基体与增强体具有优良的相容能力,又要使两者之间具有低的反应速度。

(3)选择制备方法时,应选用可使增强体在基体中分布更均匀的方法,一般固态法比液态法的均质效果要好。

(4)制备高性能复合材料需要选择合适的工艺,并对工艺参数进行不断的迭代优化。

(5)优化制备复合材料时的流程并降低所需的成本,满足未来规模化应用需求。

2 碳纤维增强铜基复合材料制备方法研究进展

本节主要介绍了粉末冶金法、热压扩散粘结法、熔渗法、物理气相沉淀法、化学气相沉淀法和电镀法这几种在Cf/Cu复合材料制备时常用的方法、各自的优缺点及其研究现状。

2.1 粉末冶金法

粉末冶金法经过多年的发展已经成为了一种成熟且应用广泛的复合材料制备工艺,该方法首先将基体与增强相各自的粉末按照一定比例进行混合,待混合均匀之后将混合物置于模具内使其成型的。该法分为冷压烧结和热压烧结两种类型。冷压烧结是在不加压和较低的温度条件下进行的烧结法,该方法制备的试样成型性好、适用于大批量的生产活动。热压烧结法则是在加压的条件下进行烧结,可以获得拥有更高致密度的复合材料。在制备Cf/Cu复合材料时,若铜粉与碳纤维粉末无法混合均匀,在试样内部会产生偏析[17]。粉末冶金法的优点是可以方便的调控各种原材料的添加量,还可以针对性的提高所需的材料性能,缺点是复杂零件制造困难、对设备要求高且制造成本较高,所得样品需经过挤压、锻造等才能投入使用。杨浩等[18]通过粉末冶金法制备了六种不同短碳纤维含量的Cf/Cu复合材料,研究了其载流摩擦磨损特性,实验结果表明,试样的摩擦因数与短碳纤维的含量有关,添加量越高对应的摩擦因数变化规律为先降低再增大。对短碳纤维进行镀铜处理可以降低材料的摩擦因数。何勇等[19]通过粉末冶金法合成了碳纤维增强铜基复合材料试样,并研究了添加Ti粉对其密度、硬度和电导率的影响,实验结果表明Ti粉可以使复合材料内部的组织分布更加均匀,极大的提升了材料的硬度和抗弯强度,并且有效的降低了碳纤维与铜的界面能使两者的结合更加紧密。宋影影等[20]通过粉末冶金法合成了碳/碳纤维/铜、碳/铜及碳纳米管/铜复合材料,并对三种试样的性质进行了研究,研究显示添加碳纤维可以显著的提高所制试样的硬度、导电性以及抗弯强度。

2.2 热压扩散烧结

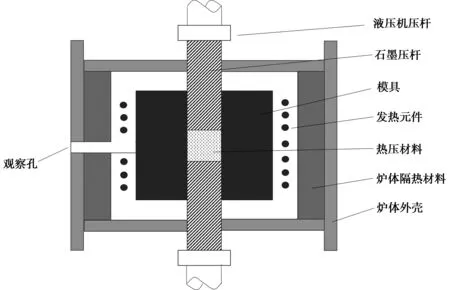

热压扩散烧结法是将原材料在一定的压力和温度条件下,经过一段时间烧结而使材料发生扩散从而粘结在一起的制备方法,典型设备示意图如图2所示。热压扩散法制备过程中不会对纤维造成大的损伤,并且可以调控复合材料内纤维的排布方式和添加量,由此制备高致密性,低孔隙率的复合材料,但该法生产效率较低,所需设备的造价较高且性能要求高。王玉林等[21]通过热压扩散法制备了碳毡-铜复合材料,实验结果表明该复合材料具有较高的导电性,并且可以改变碳纤维的添加量进而改变复合材料的热膨胀系数。

图2 热压扩散法原理示意图Fig 2 Schematic principle of hot press diffusion method

2.3 熔渗法

熔渗法是在高温条件下,使用铜合金或熔融态的铜合金对多孔状的增强体进行包覆使两者发生浸渗,从而来制备复合材料的一种方法。该方法按照施加压力的区别进行划分共有压力熔渗、无压熔渗及负压熔渗三种类别。

压力熔渗通过外加压力使熔融态的铜合金进入到碳毡孔隙中发生熔渗,该法工艺复杂,但对设备的要求高且所需成本较高。

无压熔渗通过添加合金元素、对碳纤维进行表面改性等方法提高界面相容性使熔融态合金与碳毡在无压条件下自行发生浸渗。该法工艺简单,设备要求较低,可一次成型形状相对复杂的样件。

负压熔渗方法需要真空、加压的环境,一般在氩气或氮气的氛围中进行,该法同时包含了上述两种浸渗方法的优点,并且可以自行设定材料的尺寸及形状,其缺点是需要制备特定的模具,提高了时间与经济成本。

Rambo等[22]通过无压渗透法制备了碳纤维增强钛铜合金复合材料,实验结果表明制备过程中生成了TiC物质并测得其反应过程中的化学计量数为0.78。李卫等[23]通过压力熔渗法制备了C-Cf-Cu复合材料,实验结果表明材料中碳纤维和铜之间是物理结合。Liu Y等[24]通过真空熔炼渗入法制备了Ti和Cr改性的碳纤维增强铜基复合材料,对其性能进行了研究,实验结果显示,加入Ti和Cr改性后界面的润湿性得到了显著的提高,并且在碳纤维和铜界面之间生成了TiC,极大的提高了碳纤维与铜基体之间的结合力。

2.4 物理气相沉积法

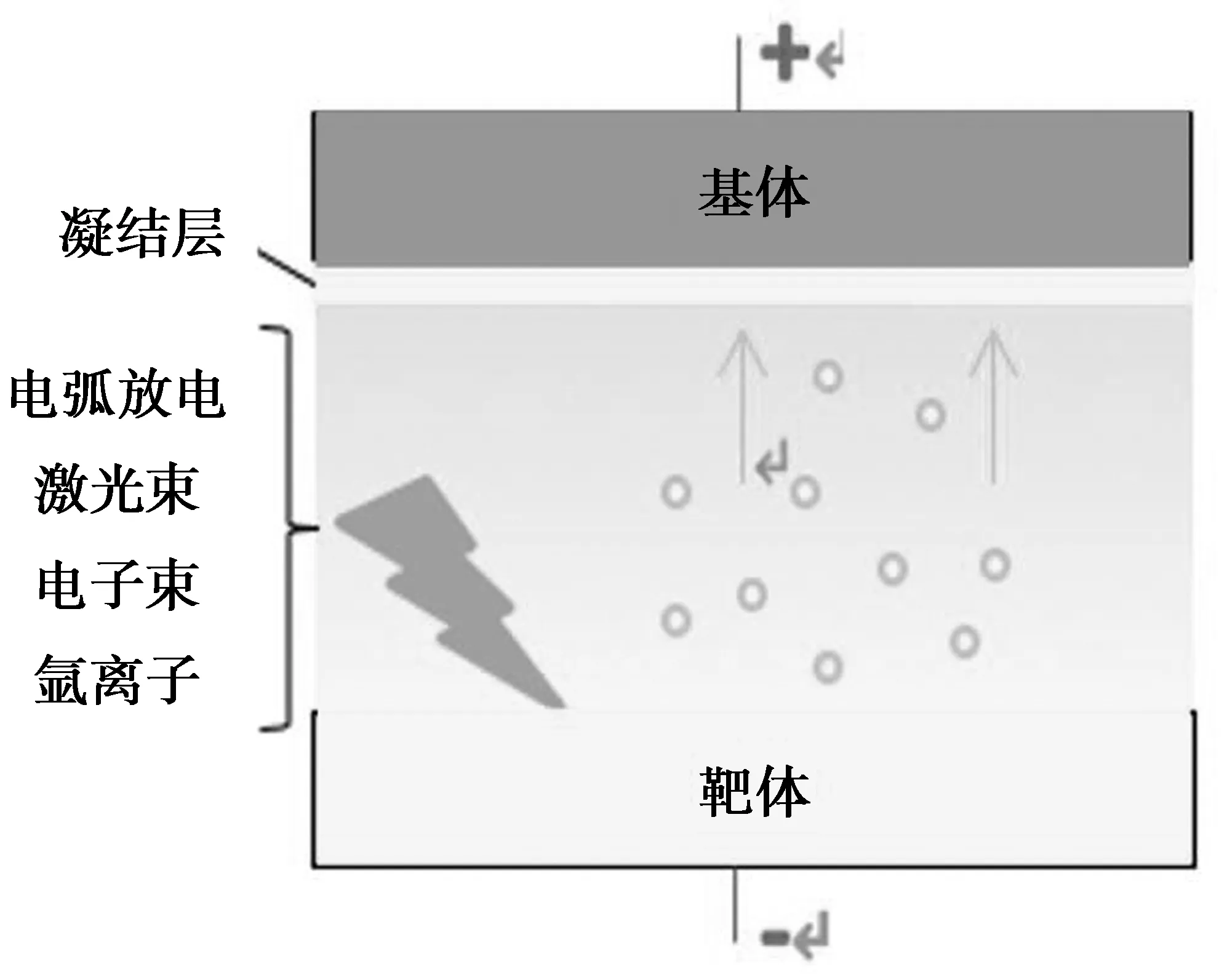

物理气相沉积法是一种需要在真空环境中利用蒸发、溅射等物理手段把欲涂覆物质在工件表面沉积成膜的方法,也称为PVD(Physical Vapor Deposition)法,其原理示意图如图3所示。目前常用的三种物理气相沉积法分别是真空蒸镀沉积、溅射沉积和离子镀膜沉积。

图3 物理气相沉积法原理示意图Fig 3 Schematic diagram of physical vapor deposition

(1)真空蒸镀法

真空蒸镀是在真空条件和一定压力下,以电子束等作为仪器的热源,对原料进行升温直至成功将其蒸发,使其直接沉积在试样的表面。但在实际应用过程中存在一些金属碳化物和氮化物无法直接进行蒸发,且在蒸发过程中会使化合物出现分解现象。为解决上述问题开发了引入化学过程的反应蒸镀。真空蒸镀通常用于光学、电子元件以及注塑品等的表面镀膜领域。

(2)溅射镀膜法

溅射镀膜不需要通过蒸发材料来进行镀膜,该法先将工作室内气体抽出形成真空状态,之后充入工作气体氢气,并保持工作室压力在0.13~1.33 Pa,以沉积物质作为靶(阴极)并施加数百至数千伏的负压,以工件为阳极,两侧灯丝带负压,加热灯丝至1 700 ℃左右时,灯丝发射出的电子使氢气发生辉光放电,产生H+,加速H+轰击靶材,使靶材迸发出原子或分子溅射到工件表面得到所需的镀层。溅射镀膜法常用于制备各种导电材料。溅射涂层均匀但沉积速度慢,不适于沉积105 mm以上厚度的涂层。

(3)离子镀法

离子镀法需要在真空环境中,通过气体放电的方法将蒸发物转化为离子态,并通过产物对工件进行轰击,在工件表面上沉积所需的膜层。离子镀法成功的将辉光放电现象、等离子化以及真空蒸镀3种方法进行综合运用,不仅提高了镀层的性能,而且将镀膜技术应用到了更广的领域。离子镀法不仅保持了真空溅射法的特点,还有效的增大了可镀材料的选择范畴,而且镀前进行清洗时所需工序简单方便,不会对环境造成污染,具有高沉积速率,同时通过该方法制备的膜层具有较强的附着力。

PVD法可以分离多种材料,可使碳化钨、氮化物、氧化物等基本材料合成复合材料成为可能,并通过电磁支撑(溅射)对镀层的厚度、密度等施加影响。但PVD方法的系统相对复杂,真空室的引入使得连续过程的控制变得更加困难,因为冗余应力使得镀层的厚度仅能达到纳微米级,且难以在镀件的非平面部位实现均匀分布。

Rosner等[25]先使用氮气对碳纤维进行了等离子预处理,之后在碳纤维表面通过溅射法制备了铜镀层,对碳纤维的表面形貌进行了研究,实验结果表明预处理有效的增强了铜镀层与碳纤维的结合力,并且经过等离子预处理后碳纤维表面的铜涂层形貌发生了改变。李颖等[26]采用磁控溅射法在碳纤维的表面镀铜,研究了所制材料的性能,实验结果表明镀铜可以有效的提升碳纤维的导电性,同时该制备方法降低了工作气体对材料的污染。

2.5 化学气相沉积法

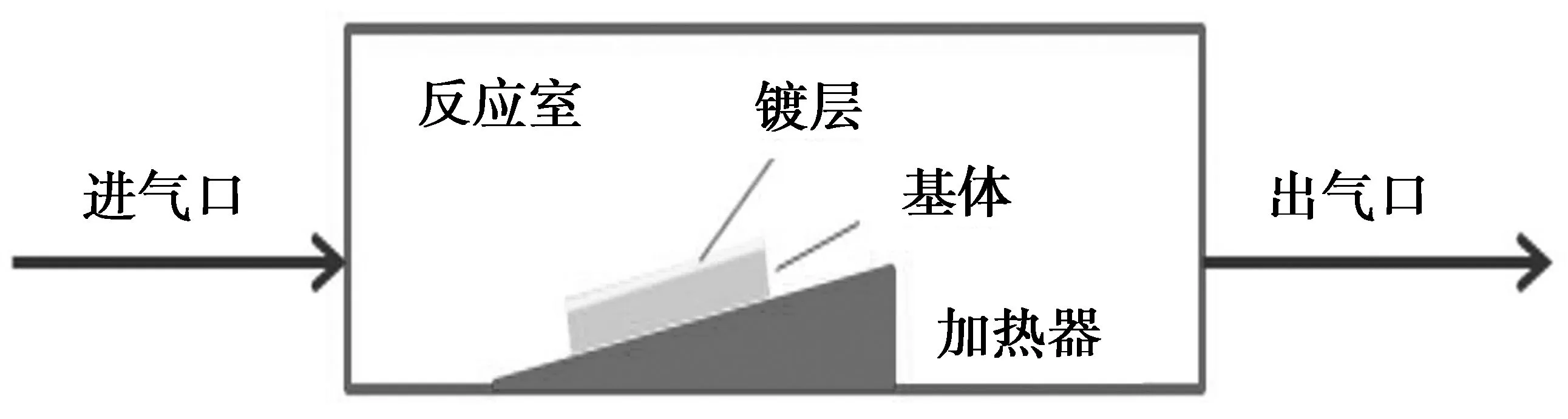

化学气相沉积法又称为CVD法(Chemical Vapor Deposition)经过几十年的不断发展和完善成为了一种应用广泛的无机材料合成技术,常用于提纯杂质较多的物质、制备不同种类的晶体和沉积无机薄膜材料等领域。CVD法是一种化工合成技术,制备前选择包含所需元素的化合物和单质,在衬底上通过相应的化学反应进行薄膜沉积,其原理如4图所示。该法主要包含三个步骤:(1)对气相化合物或单质进行处理使其挥发;(2)将挥发后的物质传输到沉积区 ;(3)使上述物质在衬底的表面上通过化学反应沉积所需薄膜。通过化学气相沉积法制备复合材料会在过程中发生热分解反应、合成反应及化学传输反应三种类型的基本反应。

图4 化学气相沉积法原理示意图Fig 4 Schematic diagram of chemical vapor deposition

CVD法的优点主要在于镀层非直接可见,具有相对更快的镀层生长率及更厚的镀层,同时对真空的要求相对更低。但缺点是所有的镀层材料均需为气相,限制了镀层材料的选择范围,并需要更高的基板温度(>600 ℃),且离析物和产品通常有毒、昂贵或具有腐蚀性。张昊明等[27]通过CVD法在碳纤维表面镀Cr以改善其与Cu的结合状况,采用热压法成功制备出Cf/Cu复合材料,结果表明碳纤维表面镀Cr后使Cf与Cu之间形成了良好的冶金结合,有效提升了该复合材料的可加工性和热导率,并且降低了材料的热膨胀系数。Barcena等[28]将不同厂家生产的碳纳米纤维加入铜基体中,通过气相沉积和热压复合粉末制备了孔隙率小于1%的复合材料,实验结果表明热压后,碳纳米纤维均匀的分散在铜基体中,呈随机平面分布,并且形成了连续的Cu/C界面,但铜基体与碳纤维之间的润湿性仍然较差。康建立等[29]成功的将原位合成技术与化学共沉积技术进行了结合,并初次利用该方法制备了CNFs(Ni/Y)/Cu复合材料,结果表明添加CNFs后复合材料的硬度和屈服强度得到了明显的提高,降低其热膨胀系数。

2.6 电镀法

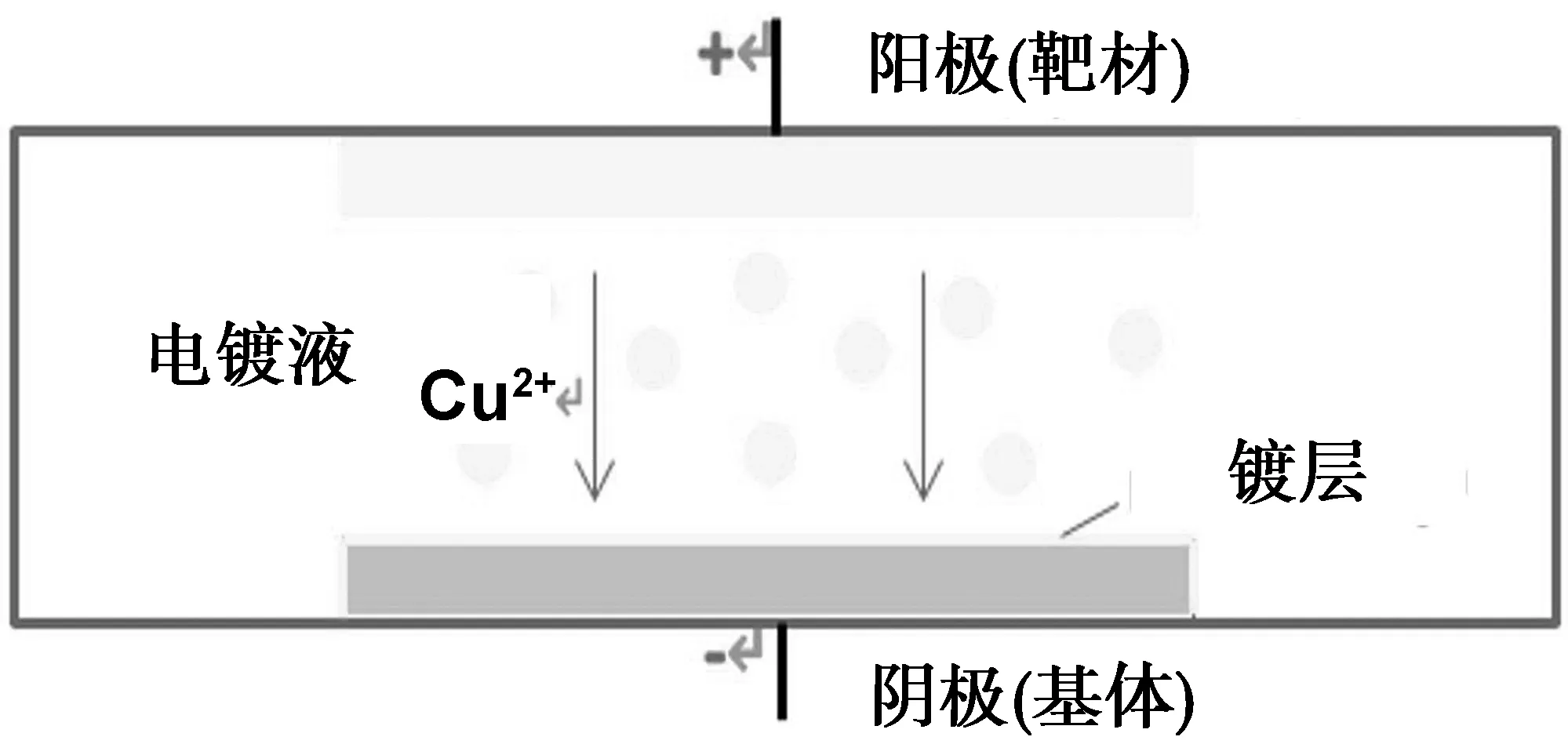

电镀法是通过电解反应在材料表面镀上一层金属膜,以达到防护或改性的目的。通常为减少其它杂质的影响,电镀液选择镀层阳离子的水溶液。电镀法的原理如图5所示,在电镀槽中构建完整的电镀回路,其中待镀材料和镀层金属分别作为阴阳两极,为减少杂质离子对试样的影响选取含有待镀金属离子的电解质溶液为电镀液。当电镀回路中通电后电镀液中位于阴极处的金属阳离子发生还原反应进而沉积在阴极材料表面形成所需的镀层。

图5 电镀法原理示意图Fig 5 Schematic diagram of electroplating bath method

相比其它工艺,电镀法可在阴极材料(待镀材料)表面及侧面实现涂层制备,工作温度低,并具有较高的镀层增长率和镀层厚度,且技术难度较小。但电镀时作为镀层的材料只能是金属,待镀材料(阴极材料)必须可导电或者能积聚电荷,且电镀液或其化学反应产物可能对环境或人体有毒害作用。

唐谊平等[30]成功研制出一种可以在短碳纤维表面直接电镀铜的工艺,并且以镀铜短碳纤维为原料利用冷压烧结合成了Cf/Cu复合材料。研究了上述两者的组织及性能,结果表明短碳纤维表面的镀层分布均匀,其形貌疏松多孔,并且在复合材料中分布均匀与铜基体结合紧密,增加碳纤维的含量可以有效的提高抗弯强度和硬度,但是过量的碳纤维会造成复合材料导电及导热性能的下降。赵宇等[31]将表面镀铜的碳纤维与铜基体通过真空热压烧结的办法合成了碳纤维增强铜基复合材料,实验结果表明添加镀铜碳纤维后复合材料的致密度得到了显著提高。徐金城等[32]采用化学镀和电镀相结合的方法在碳纤维表面镀铜,进而利用冷压烧结法制备了碳纤维增强铜复合材料,论文主要研究了样品的导热性和摩擦磨损性,实验结果表明碳纤维的加入会降低复合材料的导电、导热性能。

项目组利用预处理工艺优化控制碳纤维的结构和表面形貌,较好解决了碳纤维镀铜过程中分散性的问题,制备出组织均匀的碳纤维增强铜基复合材料。利用浸镀工艺制备的复合电力接地棒具有重量轻、耐蚀性好等优点,通过粉末冶金工艺制备的碳纤维改性复合电接触材料,提升了传统铜钨电触头的电学及力学性能,为碳纤维增强铜基复合材料研究及其在输变电领域的应用奠定了良好基础。

3 总 结

碳纤维增强铜基复合材料以其卓越的性能和广阔的应用空间受到了国内外的密切关注。关于碳铜复合材料和碳纤维本身镀层的研究已取得一定成果,但由于碳纤维与铜两者存在的低润湿性,限制了该复合材料发挥其优良的性能,目前对两者之间的界面结合原理、深层的反应机理还无法精确描述仍需进行更进一步的研究,同时现有的预处理手段复杂、成本较高。从源头处解决复合过程所遇到的技术问题,亟待开展制备工艺创新和突破是未来的技术发展趋势。

近年来,在各类电气设备性能指标提高的趋势和背景情况下,用作高压电气设备的核心部件的碳纤维增强铜基复合电触头,作为前瞻性质技术是技术发展的新方向。对寻找新型高导电复合材料对于高压电气设备的技术指标的优化及经济技术性的提升等各方面均有着重要的意义。碳纤维增强铜基复合材料以其优异的力学和电学性能,将在未来电网输变电领域表现出巨大的发展潜力和应用前景。