铝粉尘云燃烧火焰形态分析实验研究

戎帅川 王婧

(1.武汉睿芯特种光纤有限责任公司 武汉 430200;2.湖北三江航天万峰科技发展有限公司 湖北孝感 432000)

0 引言

随着制造业工业化和信息化的不断推进,工业粉尘爆炸事故得到了有效的遏制,但金属粉尘爆炸事故还时有发生,如2014年8月2日江苏昆山中荣金属制品公司的粉尘爆炸,造成75人遇难、180多人受伤;2016年4月26日深圳新区金艺星五金厂在进行金属管材抛光时,突然发生爆炸,造成5人死亡、5人受伤。金属粉尘因其能量密度大、爆炸威力强、次生灾害多的特点,往往造成恶劣的社会影响。

国内外针对工业粉尘燃烧爆炸开展了大量的研究,如DREIZIN E L等[1]通过大量的实验研究了当压力恒定时微重力作用下镁粉尘火焰的传播特性;BUCHER P等[2]运用电子探测技术和平面激光诱导荧光技术(PLIF)对铝粉颗粒在空气中的燃烧过程进行分析;HUANG Y等[3]用数值模拟的方法研究了铝粉的粒度变化对粉尘云燃烧速度的影响规律;张毅等[4]通过模拟研究温度场云图及火焰形态揭示火灾加速突变机理和指导狭长空间中蔓延的规律; MURILLO C等[5]用2种不同的方法来描述改进的哈特曼管或类似的装置内部瞬态气固流;钟英鹏[6]研究了粒径变化对镁粉爆炸参数的影响,得出粒径越小,爆炸猛度越强,而粉尘云最低着火温度和粉尘层最低着火温度逐渐降低;郑大高[7]、汪佩兰等[8]利用1.3 L哈特曼管,对铝粉开展实验,得出粉尘最大爆炸压力pmax和最大升压速率(dp/dt)max随铝粉粒径的减小而增加,且增加趋势明显;郭晶等[9]利用20 L球形爆炸装置实验研究不同点火能量对煤粉爆炸行为的影响。

这些研究对粉体加工制造行业的工业设计和安全技术管理有重要指导意义,但是基于开口实验系统中火焰的燃烧成长规律、灾变机理等研究较少。由于工业场所受限空间粉尘集聚部位易发生爆炸事故,笔者认为研究管道中粉尘燃烧的火焰传播特性,能较真实地揭示粉尘爆炸现象。鉴于此,拟采用加装滤波片的高速摄像仪和离子探针,捕捉火焰的形态和变化规律,研究燃烧反应区形态和火焰前锋变化趋势。

1 实验研究

1.1 实验系统

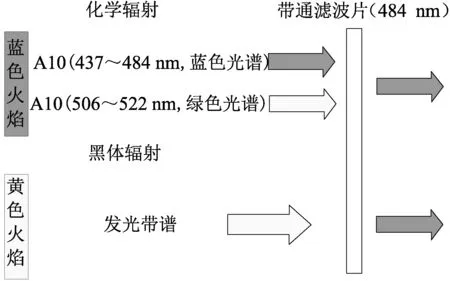

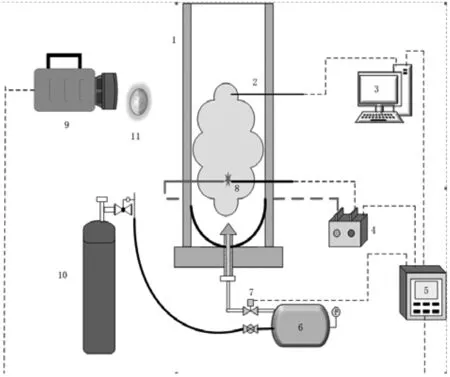

实验系统由改造的上端开口式竖直管道[10]、电高压点火系统、喷粉系统、数据采集系统、高速摄像系统和同步控制装置等组成,如图1所示。实验管道是横截面积80 mm×80 mm,长度为500 mm的长方体管道,左右2个侧壁采用15 mm厚的高强度不锈钢板,前后两个侧壁安装可拆卸的石英玻璃;喷粉系统的试样皿固定在燃烧管道下部,锥形分散伞安装于试样皿的中下部以保持喷气的均匀性;点火装置为电火花发生系统,采用一对直径约为0.5 mm的钨丝,固定在距管道底部80 mm处,保持间隙为3 mm左右。在距离管道底部36 cm处分别安装一个离子探针,采集火焰燃烧过程中的离子电流数据。铝粉燃烧反应剧烈,火焰的化学辐射和黑体辐射波长范围广,采用特制的484 nm带通(窄带)滤光片[11],保留对实验有用的特定波长的光线,滤波片的主要技术指标有:尺寸φ50 mm×3 mm;FWHM:10 nm;透光率:350~469 nm@T<0.1%,484 nm@T>55%,500~1 000 nm@T<0.1%,其工作原理如图2所示。

图2 带通滤光片原理示意

1—竖直燃烧管道;2—离子探针;3—数据采集仪;4—点火开关;5—同步控制仪;6—储气瓶;7—电磁阀;8—点火电极;9—高速摄像仪;10—压缩空气钢瓶;11—滤光片图1 实验平台示意

1.2 实验过程

按图1安装实验装置,称取实验样品,放入管道底部的试样皿中,同步控制仪设定好喷粉系统、点火系统、高速摄像仪、离子探针和数据采集仪的触发时间,依次启动,收集保存数据,保持条件的一致性,重复多组。实验样品为分析纯铝粉,密封储藏,实验前在真空干燥箱中烘干8 h以上,实验选取75 μm、48 μm、38 μm、 25 μm 4种标准分析筛置于机械振动机上对实验样品进行筛分,筛分出样品的平均粒径如表1所示。

表1 筛出样品粒径特征

实验中,喷出压缩空气的压力为0.1 MPa;喷气时长为100 ms;点火电压为14 kV;点火延迟时间是100 ms[5],高速摄像仪的曝光时间设为1/12 000 s,拍摄速度为2 000 fps。采用插板法测量粉尘云质量[12],重复多次求平均值,实验中粉尘密度保持为0.352 kg/m3。

2 实验结果与讨论分析

2.1 铝粉尘云火焰燃烧结构分析

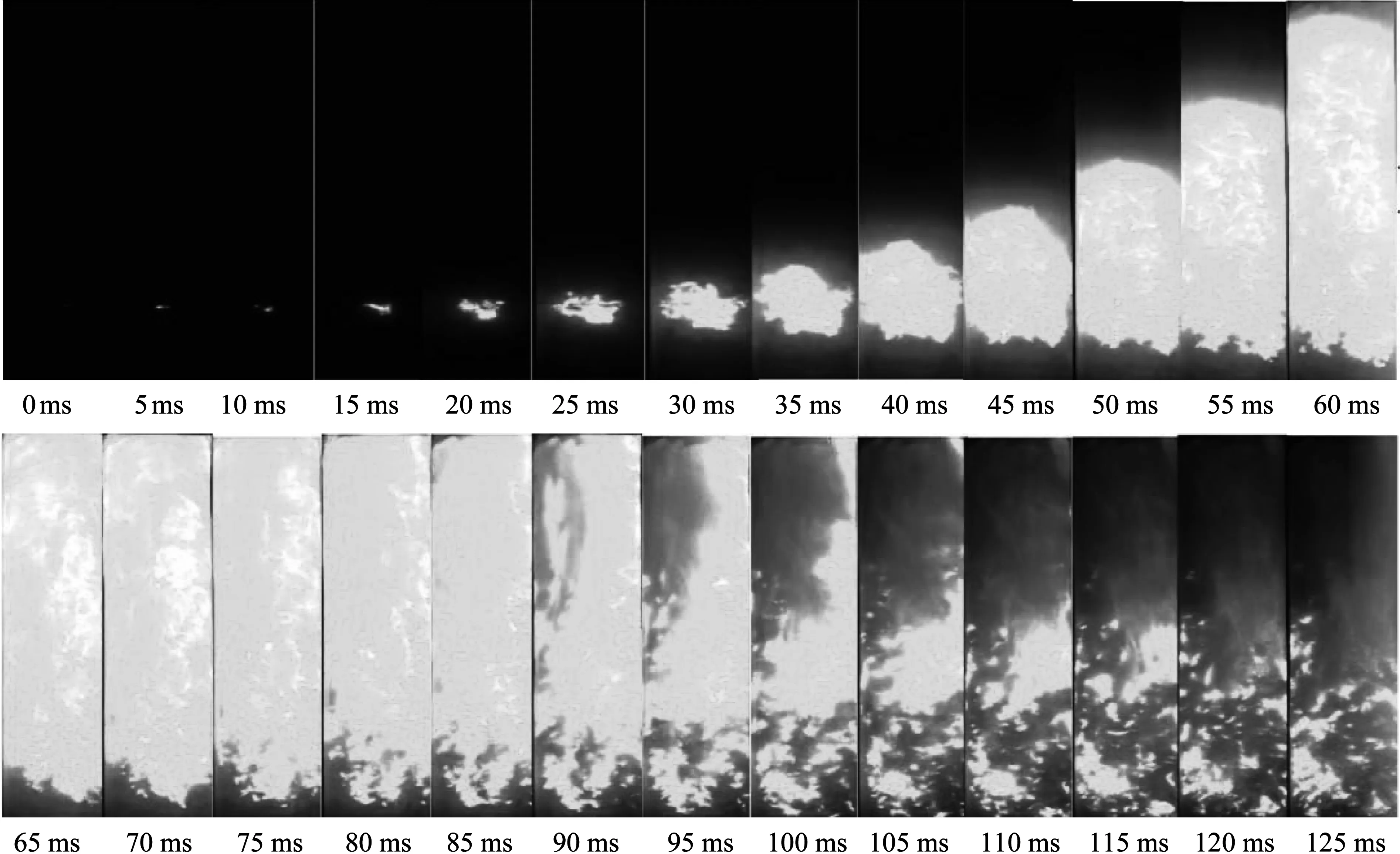

从图3可以看到,由于加装了滤光片,波长在484 nm附近的反应光谱为蓝色,因此实验拍摄到的火焰图片为蓝色。从火焰传播时序图中明显可以看到火焰传播分为3个阶段,初始为自由发展阶段,点火电极触发,在电极火花附近的铝粉被点燃,形成微小的球型火焰,逐渐向四周自由扩散,火球逐渐变大,火焰锋面与空气和管道壁接触后遇冷,产生褶皱变形,生成物密度变大,此时火焰结构不稳定,形状变化快;当到达管道侧壁后,燃烧热量不断增加,火焰发展为稳定传播阶段[13],此后火焰纵向传播速度开始加快,产生的热量不断增加,生成的高温气体在管道空间的约束下开始加速传播,火焰向上发展速度明显加快,由燃烧转变为爆燃[14],同时火焰前锋趋于规则,由于燃烧剧烈,曝光过强,管道中出现了白色亮光区并不断扩大逐渐连成一片,伴随清脆的响声从管道口冲出;80 ms后随着火焰爆燃冲击压力的释放,管道中未燃或大颗粒的铝粉在冲击波的卷扬下,在反应区持续燃烧,此时火焰进入二次燃烧阶段,生成的高温产物在重力的作用下逐渐下落,也是粉尘爆炸易造成灼烫和火灾等次生灾害的重要原因,最后随着可燃物浓度的下降,燃烧强度逐渐降低,火焰逐渐熄灭。

图3 典型铝粉尘云燃烧火焰传播时序

2.2 火焰阵面附近离子电流分布特性

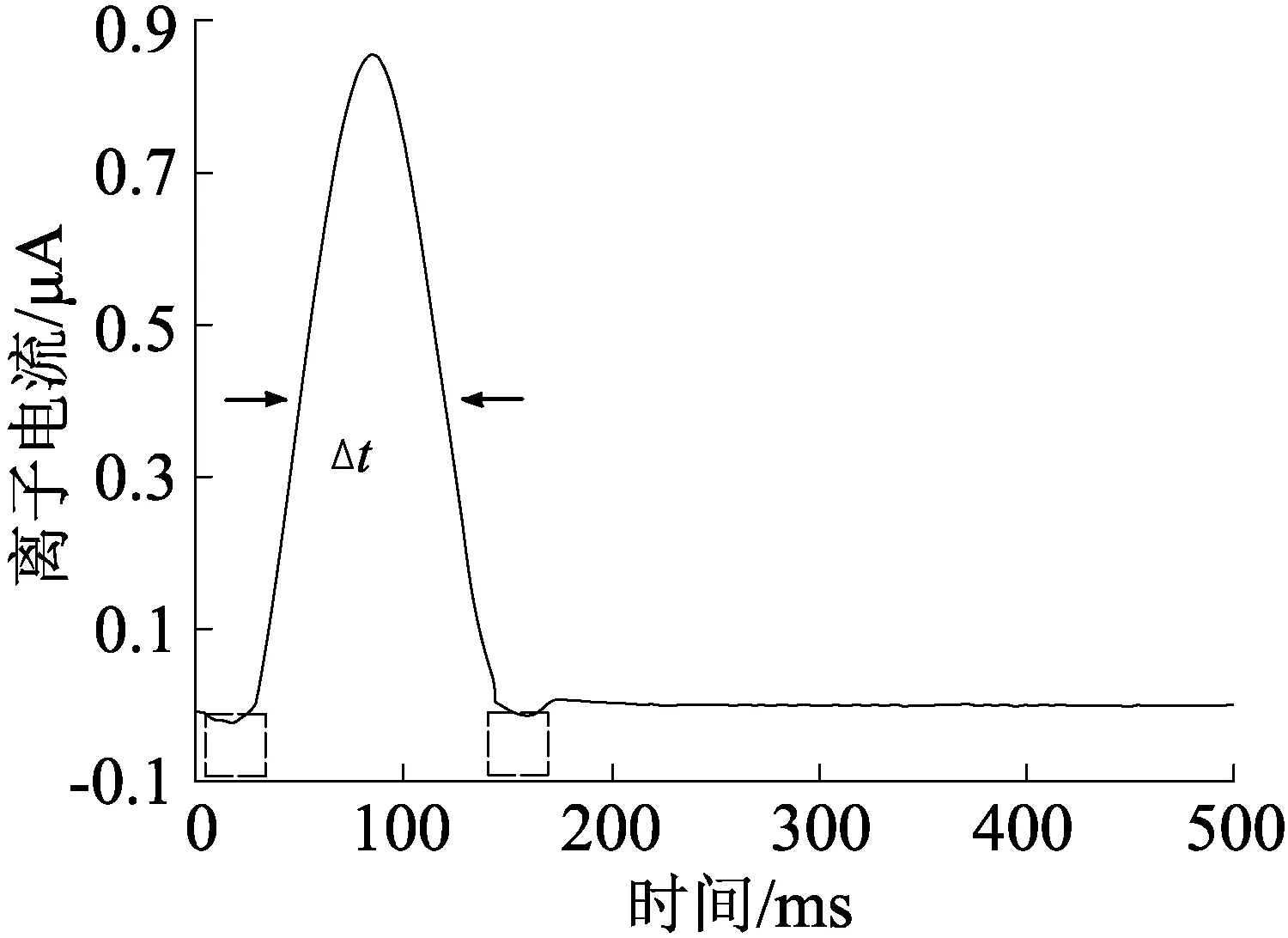

图4 离子电流曲线

由于离子电流半波峰宽度可以描述燃烧反应区的厚度[16],即火焰反应区厚度δ可以表示为

δ=Vf×△t

(1)

式中,Vf为火焰传播的平均速度;△t为离子电流曲线半峰宽度。由此可以计算出火焰燃烧反应区厚度将近1 m,明显区别于预混气体火焰离子电流分布规律,结合图3可以推断火焰锋面下部出现的蓝色区域为燃烧反应区,且随着铝粉颗粒的下沉,存在重新被点燃的可能。

2.3 铝粉颗粒燃烧机理分析

实验分别采用了平均粒径为15、30、45、60 μm的铝粉,在相同点火能量下,60 μm的铝粉未被成功点燃。忽略气流、辐射和管道热传递等因素的影响,对于铝粉颗粒氧化铝薄膜对其点火有很大的影响,氧化铝薄膜破裂的方式和条件决定了颗粒的点火条件。首先铝粉颗粒燃烧过程中,颗粒吸收热量温度升高到融化,从而造成表面氧化铝薄膜层的破裂。铝粉粒径越大,颗粒需要吸收的能量越多,待颗粒内部的纯铝气化后才能在粉体周围燃烧[17];其次从热应力学的角度分析铝粉燃烧需要粉体表面的氧化铝薄膜破碎,由于氧化铝的热传导系数小,在热应力分析时,把这种颗粒看作非定常热传导引起的热应力问题[18],颗粒表面维持熔融温度。其颗粒可表示为半径为R的球型,球心位置的最大径向应力σr(0,t)为

σr(0,t)max=-0.386αE(Tm-T0)/(1-γ)

(2)

发生时间:

t=0.575R2/aπ2

(3)

式中,α为平行线膨胀系数,a=λ/cρ,c为固体比热,λ为固体比热,ρ为固体密度;E为弹性系数;T0为初始温度;Tm为材料表面融化温度;γ为泊松比。由此可以计算出粒径越大,达到最大径向应力的时间越长,表面氧化层破裂的时间加长,铝粉颗粒就越难以燃烧。

2.4 不同粒径铝粉火焰锋面对比分析

保持实验条件的一致性,分别截取45、30、15 μm平均粒径的铝粉在相同时刻的火焰锋面图像进行对比,如图5所示。从图中可以发现粒径45 μm时火焰锋面呈离散状,形状不断变化;30 μm时火焰锋面趋于规则,传播速度有所加快;15 μm时曝光过度的白色亮光区逐渐增大,边界线越来越光滑并呈抛物线状[19],火焰传播速度最快。由于铝粉颗粒是均匀分散,粒径越小,比表面积越大,颗粒越容易被点燃,反应越剧烈,所以火焰传播速度也越快。依据火焰传播速度公式V=Va+Vc[20],影响火焰传播速度的分别为热膨胀引起的气流速度Va和混合物的燃烧速度Vc,并结合图片45、30、15 μm粒径铝粉火焰前锋形态分析,可推断出当粒径为45 μm时,火焰前锋不稳定,形状变化快,混合物的燃烧速率Vc在火焰传播中起主导作用,随着粒径的减小,在15 μm时燃烧速率Vc的作用逐渐减弱,而热膨胀引起的气流速度Va在火焰传播中的作用更明显,在热膨胀气压作用下,火焰前锋轮廓光滑并呈抛物线状。

(a)45 μm (b)30 μm (c)15 μm图5 火焰锋面图像

3 结论

依托开口式燃烧实验平台,通过对铝粉燃烧过程中火焰传播图像的拍摄和火焰结构的分析,主要得出以下结论:

(1)通过分析火焰传播图像和离子电流数据,发现粉尘燃烧火焰明显区别于预混气体燃烧火焰,存在大片的燃烧反应区。

(2)对比分析4种粒径铝粉的点火情况,结合燃烧学理论和热力学定律,得出微米级铝粉粒径越大,氧化铝薄膜破裂所需应力也越大,加热颗粒所需能量越大,点燃难度越大。

(3)根据不同粒径铝粉火焰锋面形态发展规律,推断出粒径越小混合物热膨胀对火焰传播速度的影响比燃烧速率大。