自平衡法在钻孔桩极限荷载测试中的应用

徐传毅

(中铁东方国际集团有限公司 MRT2,吉隆坡 43200)

0 引言

目前,国内外对于自平衡实验的研究越发全面,自平衡实验在单桩上的应用也朝着桩径更大,桩体更长的方向发展,有水下灌注桩,也有干挖钻孔桩。限于现场场地的空间大小、实验设备的组装难度、复杂的地质条件,常见的静荷载实验方法(堆荷法、反力梁锚桩法)已难以实现单桩承载力实验,下面就马来西亚吉隆坡地区肯尼山地质条件下的旋挖钻孔桩自平衡实验的应用与研究做简要分析。

1 肯尼山地质与土侧摩擦力的关系

肯尼山地质,(Kenny Hill formation),具有 “一致性”特点,地层多为坚固的沙与石头,一般情况下挖掘时不会出现地层本身的空洞现象或产生坍塌,所以更容易进行隧道挖掘工程,是较为常见的一种地形。在马来西亚吉隆坡 2014 年进行捷运系统的地下挖掘时,从武吉免登站与人民广场站形成了地层分割,武吉免登站方向的地质为肯尼山地质,较为容易挖掘。本次研究是基于马来西亚吉隆坡捷运二期大马城南站的结构旋挖钻孔桩的桩基荷载实验进行的,也同样处于肯尼山地质情况。

不同的地质情况会影响桩体本身和土层的侧面摩擦力,从而影响自平衡实验中液压千斤顶在钢筋笼中的位置定位,这取决于土壤数据的静态分析。液压千斤顶的定位将被用于计算所测试桩的预期桩体与地层表面摩擦力和端头承载力。

理想状态下,液压千斤顶的组装位置应位于整体桩的承载力的平衡位置(液压千斤顶以上表面摩擦力=液压千斤顶以下表面摩擦力+端头承载力)。液压千斤顶的定位组装主要目的是平衡桩体的自平衡力,这样桩体内的自平衡受力不会在某个方向上的承载力过大或者过小而失去平衡导致实验失败。具体的定位要求根据地质情况进行计算。

本研究是基于肯尼山地质特点进行 BP2a 旋挖钻孔桩的自平衡实验应用。采用的实验方法是自平衡试桩法,其主要装置是一种特备设计的可用于加载的荷载箱,荷载箱主要有两种形式,一种是主要由千斤顶组、顶盖、底盖三部分组成;另一种是采用特殊的方法实现液压腔体的密封,从而产生大截面的加压腔体,并且通过叠加式的压力单元结构,可实现超过荷载箱原始高度的行程[1]。

2 钻孔桩及自平衡实验装置的施工安装工艺

现场钢筋笼提前 2 d 加工完成,液压千斤顶用 T16 钢筋焊接绑扎在钻孔桩钢筋笼的加强筋上(在图纸要求的钢筋以外的钢筋,主筋不允许焊接,会降低钢筋强度),焊接的位置取决于计算设计值。具体流程如下:①钻孔桩 BP2a 坐标现场定位;②旋挖钻机下 40 mm 厚 1 220 mm 直径双壁护筒;③旋挖钻机钻孔,全护筒干挖施工至设计底标高;④清理孔底,监理验孔、钢筋笼、岩石取芯点荷载强度检查(要求每0.5 m 取一组 5 个岩石样本,一组岩石点荷载强度不小于3 MPa);⑤检验通过后下放钢筋笼;⑥浇筑 C40S4 混凝土,控制浇筑标高,需超灌至少 0.6 m。

该旋挖钻孔桩的基本参数如下:桩号:BP2a;设计岩面标高(根据溶洞探测标高得到):+18.14 mRL;设计入岩深度:5 m;设计底标高:+13.14 mRL。

其实际情况如下:护筒顶标高(留一节护筒高于地面标高+32.97 mRL):+33.84 mRL,截桩标高:+24.955 mRL;岩面标高:+22.47 mRL;入岩深度:9.6 m;底标高:+12.87 mRL;千斤顶安装位置标高:+14.37 mRL(根据计算定为实际底标高向上1.5 m)。混凝土理论浇筑方量:13.22 m3,实际浇筑方量:18 m3,符合所有设计要求。7 d 后 BP2a 混凝土强度达到 40 MPa,达到实验要求,可以开始自平衡实验。

3 实验过程、结论

3.1 仪器设备准备

仪器设备包括指示信号线、液压油管、注浆管、电焊机、液压千斤顶、压力传感器、线性可变位移传感器、支撑横梁、物理水平计量器、数据采集显示器、液压泵。

3.2 仪器设备安装

液压管、指示信号线、注浆管(用于在自平衡实验后产生的桩体分隔区注浆填补空隙)和声测管(用于检测桩体完整性)都将安装附着在钢筋笼上。根据钢筋笼总长度,钢筋笼的加工将分成几部分进行,在钢筋笼的下放过程中拼接加固。液压千斤顶放置于平整的地面上,将第一节钢筋笼垂直吊起后与液压千斤顶拼合并焊接加固,再连接液压油管和信号线在液压千斤顶上,安装过程要小心管线。

3.3 实验过程

试验过程主要集中于安装、测试 1 180 mm 桩径的旋挖钻孔灌注桩,客观的实验是为了获得旋挖钻孔桩的设计参数,该实验将以单个水平标高的自平衡实验配置来执行在英标体系下的标准。

1)材料:C32/40-20 混凝土、钢筋笼。

2)设计施工数据。桩号:BP 2 a,设计岩面标高:+18.14 mRL,设计入岩深度:5 m,设计底标高:+13.14 mRL。

3)实际施工数据。套筒顶标高:+33.84 mRL;地面标高:+32.97 mRL;截桩标高:+24.955 mRL;岩面标高:+22.47 mRL;入岩深度:9.6 m;底标高:+12.87 mRL;千斤顶安装标高:底标高以上 1.5 m。

4)混凝土设计方量:13.22 m3;实际方量:18 m3。5)桩的单倍工作荷载:9 000 kN;桩的双倍极限测试荷载:18 000 kN。

液压千斤顶的位置定位取决于土壤数据的静态分析。液压千斤顶的定位将被用于计算所测试桩的预期桩体与地层表面摩擦力和端头承载力。

理想状态下,液压千斤顶的组装位置应位于整体桩的承载力的中间位置(表面摩擦力+端头承载力)。液压千斤顶的定位组装主要目的是平衡桩体的自平衡力,这样桩体内自平衡在某一个方向上的承载力测试失败不会过早的发生。具体的定位要求是来自桩的设计和土质情况。

使用校准后的刻度压力计来检测液压千斤顶读数,用这种方式来导出旋挖钻孔桩在自平衡实验过程中的承载力数值。

液压千斤顶的位移计量由传感线传输,分为上下两个部分,传感线的末端将连接在 LVDT(线性垂直位移转换器)来检测位移变化:桩头顶部放置 4 个位移传感器;液压千斤顶上部 3 个位移传感器;液压千斤顶下部 3 个位移传感器。

LVDT 的检测范围在 0~50 mm 之间,精度在0.01 mm。

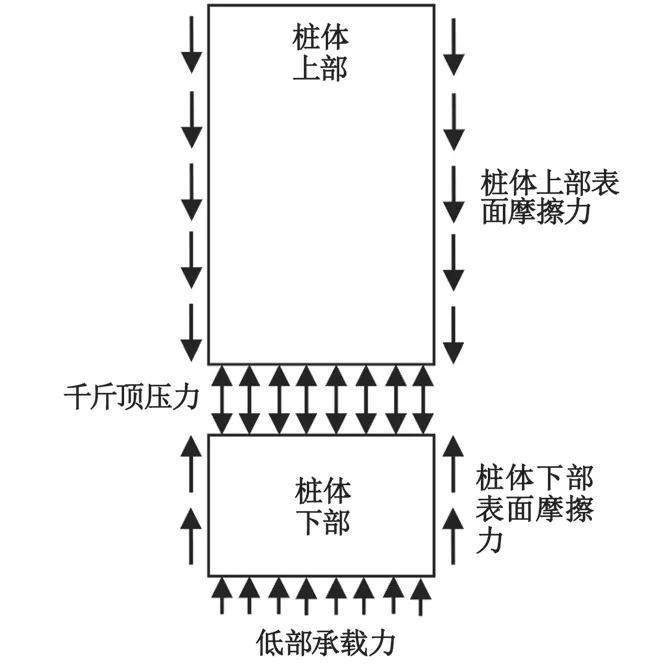

旋挖钻孔桩自平衡实验将在桩的混凝土强度达到要求后进行(至少在浇筑完成的 7 d 后),以保证在试验后能维持桩体最大强度要求。液压千斤顶使用液压系统进行内部增压,在铅垂线方向向上产生竖向摩擦力,并且同时产生向下的较小竖向摩擦力和桩基承载力,总和等于向上的竖向摩擦力(见图 1)。

图1 桩的自平衡受力示意图

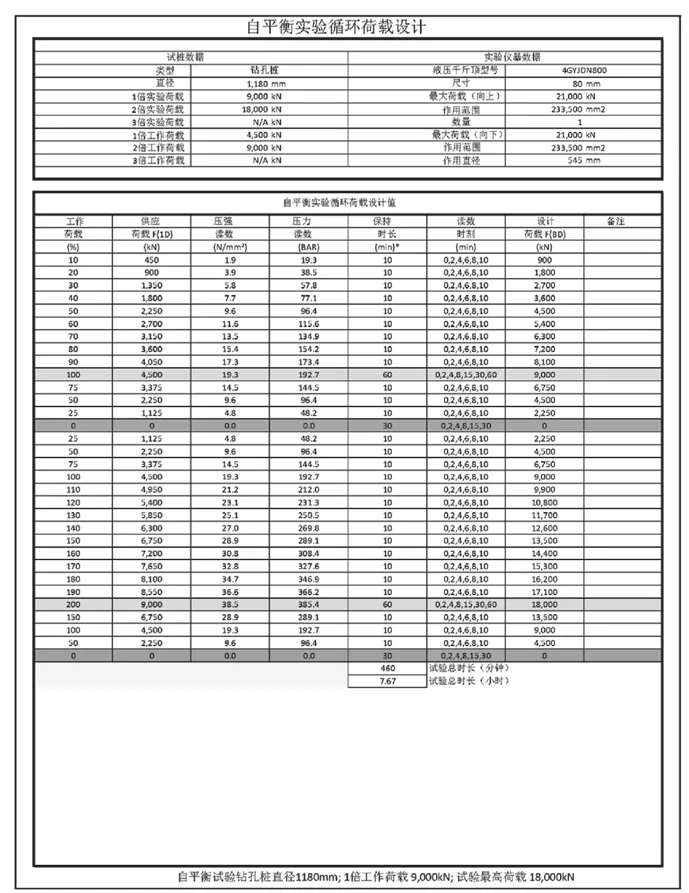

自平衡试验循环荷载设计值是根据规范及测试专业团队建议进行安排,先从 0 至单倍荷载,再减压至 0 后,提升至 2 倍,测试荷载最高达到桩体单倍荷载的 2 倍大小,并在荷载大小变化的不同阶段维持不同的时间,本次试验桩体设计标准工作荷载为 9 000 kN,试验实际达到了 18 000 kN 的测试荷载,试验总时长 7.67 h(见图 2)。

图2 自平衡实验循环荷载设计值

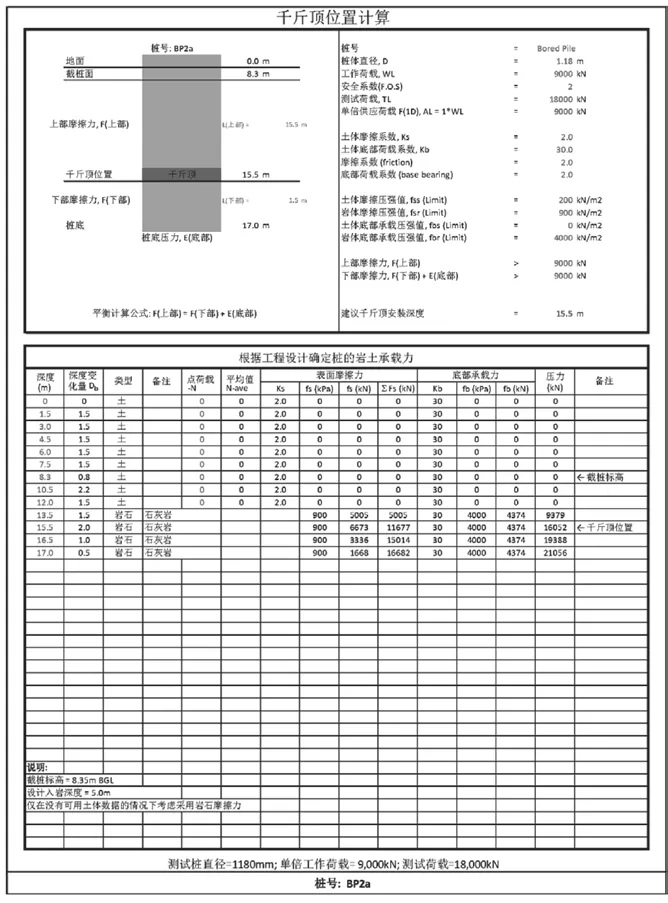

液压千斤顶在安装之前需根据平衡受力位置进行计算,根据土体和岩石的不同摩擦受力情况计算出液压千斤顶上部与下部的荷载值,再结合千斤顶能够提供的压力值,确定出千斤顶的平衡位置,达到最终实验目的(见图 3)。

图3 桩的平衡受力位置估算表

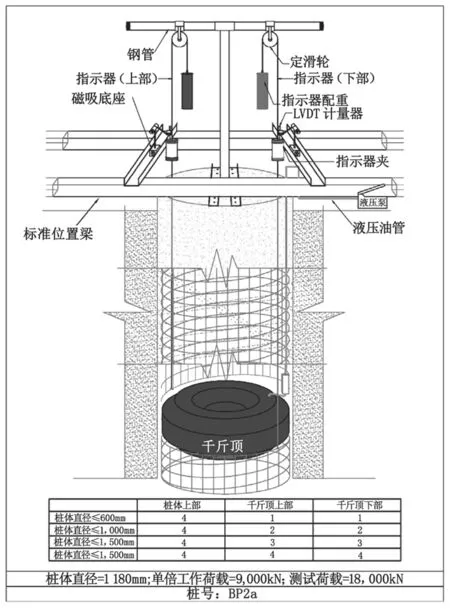

实验装置中的定位钢管、定滑轮、位移指示器、磁吸底座、计数器、液压泵、标准梁、液压油管、千斤顶等在现场根据安装设计图进行排布(见图 4)。在桩体上部、千斤顶上部和千斤顶下部根据桩体直径分别安装不同数量的传感器,其中本实验中的钻孔桩直径为 1 180 mm,根据表格数据应该安装的传感器数量分别为 4 个(桩体上部)、3 个(千斤顶上部)、3 个(千斤顶下部)。

图4 液压千斤顶及传感器安装设计图

3.4 实验通过分析及结论

根据试验应进行两次循环达到 200 % 工作荷载(18 000 kN)后卸压,其实验结果应同时满足以下 3 点要求(英标规范要求)。

1)首次 0 % 荷载的平均纠偏值(Average corrected settlement)为 0 mm。单倍工作荷载循环的残余沉降(residual settlement)为 1.2-0=1.2 mm<6 mm。

实验结果,残余沉降均未超过 6 mm,符合规范:桩顶残余沉降,在最终释放工作荷载后,不超过 6 mm。

图5 为千斤顶单侧荷载值在时间变化下的曲线,根据荷载循环设计的要求有不同的维持时间,使曲线呈现阶梯式变化,可以看到第一次循环的单侧压力为 4 500 kN,第二次循环的单侧压力为 9 000 kN,满足试验要求。

图5 荷载-时间曲线

2)在单倍工作荷载下,泄压后最大桩顶沉降值为:4.0-0=4.0 mm<12 mm。

实验结果,最大桩顶沉降未超过 12 mm,符合规范:工作荷载时最大桩顶沉降不超过 12 mm。

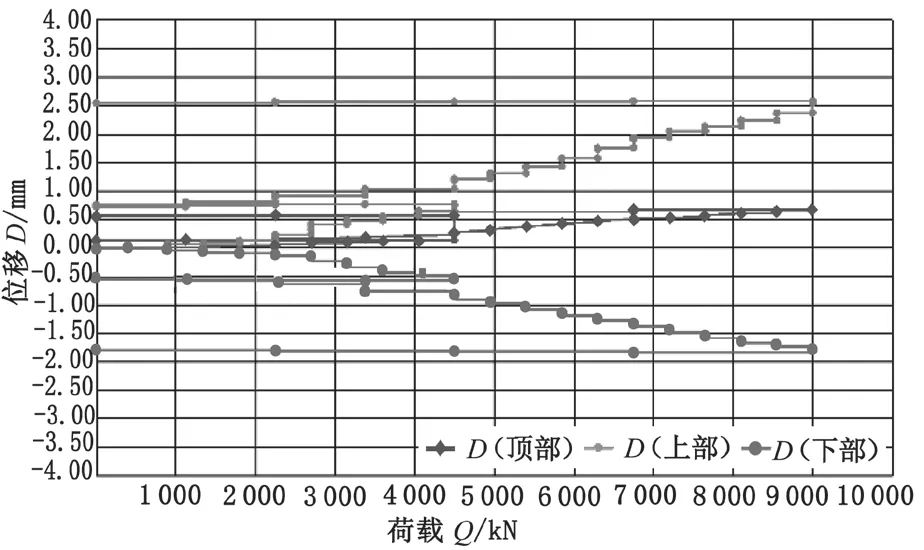

图6 为千斤顶上部与下部及桩顶位移值在单侧荷载变化下的曲线,上部位移和下部位移在不同试验荷载下的变化量之和即为总的位移量。桩顶位移变化由图 6 可见其峰值满足试验要求。

图6 荷载-位移曲线

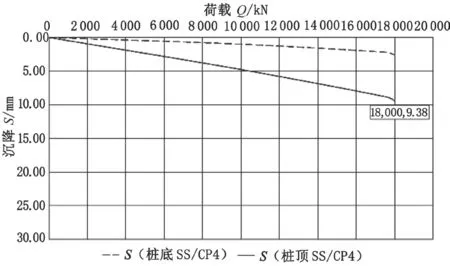

3)在 2 倍工作荷载下,泄压后最大桩顶沉降值为:9.38-0=9.38 mm<38 mm。

实验结果,最大桩顶沉降未超过 38 mm,符合规范:两倍工作荷载的最大位移量不超过桩径的 10 %(D>380 mm)或不超过 38 mm(D≤380mm)。

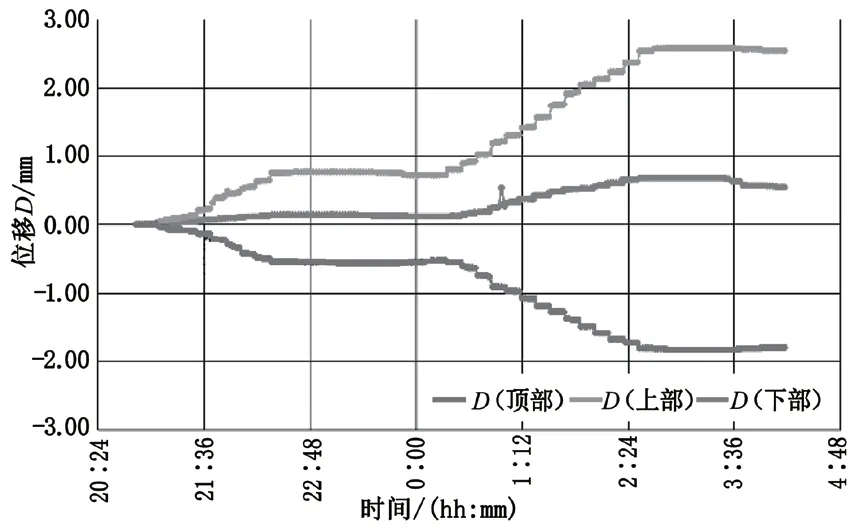

图7 为千斤顶上部与下部及桩顶位移值在试验时间变化下的曲线,两处峰值分别在单倍和双倍工作荷载的时间范围。

图7 位移-时间曲线

图8 为不同荷载下泄压桩顶、桩底沉降的变化曲线,由该图 8 可以得到桩顶沉降值在单倍荷载和双倍荷载下的具体数值,可见在 18 000 kN 荷载下,桩顶沉降值达到了 9.38 mm。

图8 极限(双倍)荷载-沉降曲线

分析上述试验结果,试验区域肯尼山地质条件下(Kenny Hill formation)的旋挖钻孔桩阻力特征值达到18 000 kN,满足设计要求。

3.5 实验失败终止标准

本次试验属于成功试验示范,在结构受力桩上取得相应试验结果,若在试验中出现以下异常数据,应考虑及时终止试验,避免危险事件发生。

1)在达到极限承载力之前,已达到预先确定的设计试验荷载并完成实验周期。

2)在试桩上、下方向的受力均超过桩身的极限设计承载力。

3)桩体形变达到桩径 5 % 或液压千斤顶 120 mm 最大行程的较小值(如果需要卸载周期,液压千斤顶最大行程应限制在 80 mm,以便活塞在卸载过程中恢复)。

4)达到液压千斤顶的极限压力。

4 结语

自平衡法以其经济、安全、快捷、简便的优点,在大直径混凝土灌注桩的承载力检测中发挥着极大的优势。工程实践表明,应用该试验方法对大直径混凝土灌注桩的承载力进行现场试验的结果,可以满足实际工程需要[2]。BP2a 旋挖钻孔桩进行了完整的荷载实验过程,未达到实验失败终止标准。实验证明,在马来西亚肯尼山地质条件下,施工完成的旋挖钻孔桩可以达到实验规范要求的极限荷载,适宜使用自平衡法进行桩的极限荷载实验,但是分析认为桩体的位移数据太小,不足以完全表现桩体的侧向摩擦力,导致本次试验获得的承载力较为保守,在今后的实验研究中需继续积累资料数据,提高精度。Q