某高铁站房超长混凝土结构裂缝控制

舒宏博,金泽乾

(1.宁夏建筑科学研究院股份有限公司,宁夏 银川 750021;2.湖南建工集团有限公司,湖南 长沙 410000)

0 引言

随着社会经济发展,超级工程愈来愈多,混凝土单体浇筑量越来越大、对工程的施工质量要求也愈加严格。超大、超长混凝土结构既是实现超级工程的重要载体,却也为施工质量提出了更高的要求。大体积混凝土施工过程中,如何解决由于混凝土原材料的性质、配合比、设计缺陷、施工质量等因素引起的混凝土结构裂缝,如何通过混凝土材料、配比的微观调整,通过施工工艺优化的宏观控制,来降低混凝土结构有害裂缝的产生,保证工程质量,是施工过程中必须解决的问题。本文通过超长混凝土结构的裂缝控制,多方面对裂缝控制的要素进行分析,为类似工程提供一定的借鉴。

1 工程概况

某机场高铁站房枢纽,为地下 2 层地上 1 层,总建筑面积为 40 000 m2,地下高铁站台部分总长 451.60 m,高铁站台底板标准宽度 38.90 m(加宽段为 45.90 m),站台底板厚度为 1.20 m,其混凝土浇筑量约 2.5 万m3,为超长大体积混凝土结构。底板混凝土采用 C35、P 8;底板和框架柱节点范围混凝土采用 C 50、P 8;底板垫层混凝土采用 C 20,厚 150 mm。底板四周为 700 mm厚剪力墙,梁和剪力墙的混凝土等级采用 C 50、P 8。

为保证地铁站台的整体性和刚度,站台底板和侧墙总长 451.60 m,施工过程以后浇带划分为 5 段,各段长度分别为 53.35、51.25、227.20、61.18、55.42 m。整个侧墙 451.60 m 未在区段内设置伸缩缝。

2 施工优化

大体积混凝土的裂缝主要可从以下几个方面来控制[1-2]:①选择合理的结构形式;②优化混凝土的原材料和配合比;③施工中严格控制内外温差。其中后两条要求在施工中选择水泥、混合料、外加剂、混凝土配合比来优化材料性能,采用降低混凝土浇筑温度、水管冷却、表面保温等措施优化施工工艺,在施工过程中控制大体积混凝土有害裂缝的产生。

根据本项目特点,在施工中采用优化配比、跳仓递推法施工、降低混凝土浇筑温度、表面保温等方法进行裂缝控制。

本工程为天然地基,基础为筏型基础,在底板混凝土施工中,采用跳仓法施工,整个过程“先放后抗、以抗为主”。放指释放温度变形和收缩变形引起的应力约束;抗指采用优化集配,调整混凝土入模温度等方式,提高混凝土自身的抗拉强度,进而提高混凝土的抗裂性能[3]。施工共分 3 个施工段,每个施工段分 5 个施工段(见图 1),Ⅰ1-Ⅰ5 为施工一段,Ⅱ1-Ⅱ5 为施工二段,Ⅲ1-Ⅲ5 为施工三段。施工一段以Ⅰ1-Ⅰ2-Ⅰ3-Ⅰ4-Ⅰ5、施工二段以 Ⅱ1-Ⅱ2-Ⅱ3-Ⅱ4-Ⅱ5、施工三段以 Ⅲ1-Ⅲ2-Ⅲ3-Ⅲ4-Ⅲ5 的施工顺序进行跳仓递推法施工。

施工过程中,施工缝使用的遇水膨胀止水条必须具有缓涨性能,7 d 膨胀率不大于最终膨胀率的 60 %。自粘型止水条使用间隔为 500 mm 的水泥钉固定。后浇带两侧底板在达到 42 d 龄期后,再进行后浇带浇筑,在浇筑前应清除杂物、润湿,水平缝刷素浆再铺10~20 mm 厚的 1∶1 水泥砂浆或涂刷界面剂并随即浇筑混凝土。

3 优化混凝土配合比

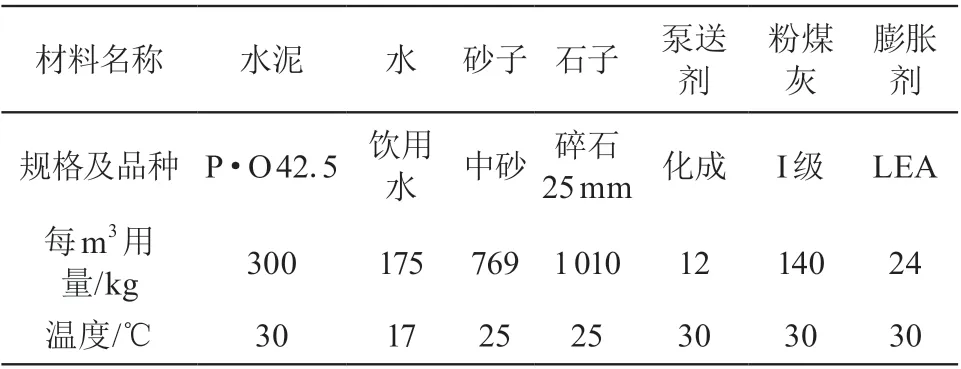

混凝土的配比优选是控制裂缝的关键,在现场实验室,根据主材及外加剂的特性(见表 1),进行了现场制配试验,配合比的优选过程采用:“三因素三水平正交试验法”进行,并分别计算各组配合比的水化热、绝热温升,最终选取最优的配比(见表 2),并对混凝土中碱含量及氯离子含量计算评估(见表 3)。

底板施工在 7~8 月,为该地区最为炎热的时期,气候干燥且昼夜温差大。根据当地环境气温条件,依据 GB 50496-2018《大体积混凝土施工规范》,计算浇筑底板混凝土的出机温度和浇筑温度[4]。根据计算结果分析,优化混凝土原材入模温度、配合比后,可有效控制混凝土的入模温度。

表2 底板混凝土 C 35、P 8 配合比结果

表3 底板混凝土 C 35、P 8 碱、氯离子含量

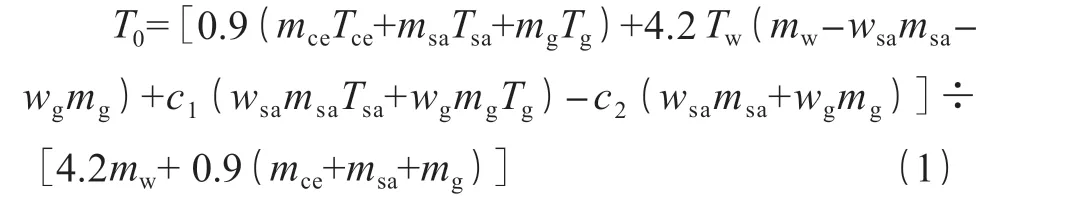

1)混凝土拌合物的温度计算。

图1 跳仓法施工分段(单位:mm)

式中:T0为混凝土拌合物的温度,℃;mw为水的用量,kg;mce为水泥的用量,kg;msa为砂的用量,kg;mg为石的用量,kg;Tce为水泥的温度,℃;Tsa为砂的温度,℃;Tg为石的温度,℃;wsa为砂的含水率;wg为石的含水率。

根据表 2 数据,并根据实测水温、水泥、砂、石温度值;当骨料温度>0℃ 时,c1=4.2,c2=0;

计算混凝土拌合物的温度为:T0=24.26 ℃。

2)混凝土拌合物的出机(入罐)温度计算。

式中:T1为混凝土拌合物的出机温度,℃;Ti为搅拌棚的温度,℃。

计算得混凝土拌合物出机温度为:T1= 25.18 ℃。

3)混凝土拌合物运输施工现场(出罐温度)计算。

式中:T2为混凝土拌合物运输至现场温度(出罐温度),℃;T1为混凝土自运输至浇灌完成的时间,h;tt为混凝土拌合物自运输到浇筑时的时间,h;n 为混凝土转运次数;Ta为运输时的环境气温,℃;a 为温度损失系数,混凝土搅拌运输车时 a=0.25。

计算得混凝土拌合物运输至浇筑现场的出灌温度为:T2= 26.54 ℃。

4)混凝土拌合物入模温度计算。

式中:T3为混凝土拌入模温度,℃;t2为混凝土浇筑时间,h。

混凝土拌合物的入模温度为 T3=26.85 ℃,满足规范要求。

4 底板大体积混凝土温度应力的计算

本工程地下工程底板大体积混凝土在 7~8 月份施工,在该时间段的日平均温度在 30 ℃ 左右,夜平均温度在 18 ℃ 左右,混凝土强度等级为 C 35,P 8,由于硅酸盐水泥 1~3 d 龄期内水化热量约为总放热量的 50 %,混凝土最高温度的峰值一般出现在混凝土浇筑后的第 3 d。将混凝土浇筑后的内部最高温度与混凝土表面温差控制在 25 ℃ 内,可有效控制混凝土内部产生温度应力超过混凝土的抗拉强度,进而出现严重的混凝土温度裂缝的现象发生。因此,在底板大体积混凝土结构施工时降低水泥水化热,减小混凝土内外温差,是避免产生混凝土温度裂缝的重要措施。

本工程采用普通 P·O 42.5 水泥,混凝土在满足泵送要求的坍落度的前提下,严格控制水灰比,对表 2 配合比进行计算,是否满足裂缝控制要求。水泥水化热引起的混凝土内部实际最高温度与混凝土的绝热温升有关。

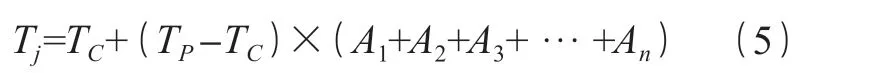

4.1 混凝土浇筑温度

式中:TC为混凝土拌合温度,℃;TP为混凝土浇筑时的室外温度,℃;n 为混凝土转运次数;TP为混凝土浇筑时的室外温度,℃;A1+A2+A3+ … +An为温度损失系数。

计算得出混凝土内部中心温度:Th=Tj+Tmax×ζ=26.66+60.02×0.49=56.06 ℃。

从混凝土温度计算得知,在混凝土浇筑后第 3 天混凝土内部温升计算值为 56.06 ℃,比预计此时室外平均温度 28 ℃ 高出 28.06 ℃,必须采取保温措施,确保大体积混凝土内部温度与表面温度,以及表面温度与环境温度之差均不超过 25 ℃,防止大体积混凝土因温差过大产生裂缝。

4.2 保温材料厚度计算

由于混凝土内部最高温升值理论计算为 56.06 ℃,因此将混凝土表面的温度控制在 35 ℃ 左右,这样混凝土内部温度与表面温度,以及表面温度与环境温度之差均不超过 25 ℃。表面温度的控制可采取调整保温层的厚度(δ)。

式中:λ 为草袋导热系数,取 0.14 W/m·K;λ1为混凝土导热系数,取 2.3 W/m·K;H 为结构物的厚度,m;Tmax为混凝土最高温度,℃;K 为传热系数的修正值;Ta为混凝土与保温材料接触面处的温度,取 Ta=30 ℃;Tb为气温,℃。

计算得保温材料厚度 δ 为 0.014 m。

一层麻袋厚层为 14 mm,所以采用 1 层麻袋加 1 层薄膜保温保湿养护,以确保保温养护效果。在实施过程中,保温层的实际厚度应根据实时温度监测的结果视温差大小而调整。当出现混凝土内外温差大于 25 ℃ 时,应加盖麻袋保温。

4.3 温度应力计算

计算温度应力的假定为混凝土等级为 C 35,水泥用量较大约 300 kg/m3。混凝土配筋率较高,对控制裂缝有利;侧模对混凝土的约束可不考虑;几何尺寸不算太大,水化热温升快,散热也快。因此,降温与收缩的共同作用是引起混凝土开裂的主要因素。

1)各龄期自约束应力计算公式如式(7)所示,计算结果如表 4 所示。

式中:σx(t)为自约束应力累计值,MPa;ΔT1i(t)为混凝土浇筑块体里表温差的增量,℃;Ei(t)为混凝土的弹性模量,N/mm2;a 为混凝土线膨胀系数;Hi(t,τ)为混凝土松弛系数。

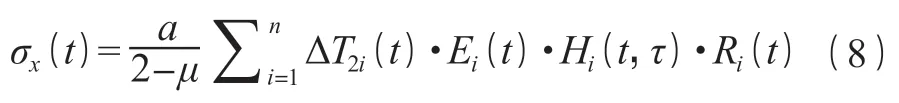

2)各龄期混凝土的自约束温度应力公式如式(8)所示。

式中:σx(t)为自约束应力,MPa;ΔT2i(t)为混凝土浇筑块体综合降温差的增量,℃;Ei(t)为混凝土的弹性模量,N/mm2;μ为混凝土泊松比;Ri(t)为外约束的约束系数;Hi(t,τ)为混凝土松弛系数。

通过计算(见表 5~6)可知混凝土在各龄期的极限抗拉强度与温度应力的比值均大于 1.15,故不会因为降温时混凝土收缩引起收缩裂缝。

表5 混凝土外约束温度应力 σx(t)

表6 自约束应力与外约束应力比值 σz(t)/σx(t)

5 结语

通过对高铁站房地下底板大体积混凝土的配合比的优化和施工作业的优化,大体积混凝土施工过程中有效控制了有害裂缝的产生。在该项目中运用裂缝温度控制理论,找到裂缝产生的主要因素并加以有效控制。高铁站台底板施工完毕后,经现场检验未出现裂缝,确保了高铁站房、铁路线的整体安全性及良好的施工质量。该高铁站房枢纽工程现已竣工投入使用,取得了良好社会效益和经济效益。Q