基于RSView32的自动轧钢监控系统的设计

李金霞

(天津工业职业学院 天津市 300400)

近年来,随着我国经济的发展,钢铁产业作为我国的支柱产业,钢铁的需求也在不断的增长。自动轧钢技术是钢铁生产的主要应用技术,而在自动轧钢过程中需要考虑到控制系统的可靠性、实时性和稳定性,这对我们提出了更高的要求,这就需要我们既要采用PLC 对自动轧钢系统进行硬件电路控制,同时更需要我们通过组态软件进行人机界面的设计,操作人员能通过实际的界面实时观察现场发生的各种状况。本论文以天津工业职业学院与美国罗克韦尔公司共建的罗克韦尔实训室的自动轧钢控制系统模型为平台,探讨如何利用MicroLogix 1500 系列PLC 实现对自动轧钢系统的控制,利用RSView32 组态软件实现系统的人机界面的设计。

1 系统概述及设计方案

1.1 自动轧钢系统模型控制要求

某热轧卷板加工车间分为加热炉、粗轧、精轧、水除鳞、卷曲等多个生产单元。其中,粗轧环节主要用于对经过加热的钢坯进行多次轧制,将方形钢坯的厚度压缩至较薄的程度后交由精轧环节进行厚度的精确控制。粗轧环节由上轧辊、下轧辊、输送辊等环节构成,其中上轧辊和下轧辊分别由电动机M1 和M2 驱动,输送辊由电动机M3 驱动,上、下轧辊之间的距离由液压缸控制,每次轧制后的距离不断减小,使钢坯的厚度变薄,液压缸的驱动油压由电磁阀Y1 控制的液压油提供。该电动机采用PLC 控制的方式,在PLC控制柜上设置有启动按钮SB1、停止按钮SB2 和轧制量显示指示灯C1。

按下启动按钮SB1 后,轧制过程开始,电机M1 和M2 运行,电磁阀Y1 不动作;当加热炉将钢坯加热完成输送至轧制区域时,传感器S3 动作,电动机M3 正转,驱动输送辊将钢坯向前输送,电磁阀Y1 动作,使上、下轧辊间产生挤压力,钢坯通过时被挤压变薄,当钢坯全部通过轧辊后,传感器S4 动作,电动机M3 反转,电磁阀Y1 保持动作,给出更大的下压量,钢坯向后通过上下轧辊,直至传感器S3 动作,完成一次轧制过程。重复三次后,整个钢坯轧制过程结束,电磁阀Y1 不再动作,上下轧辊间距恢复至初始值,电动机M3 停止,等待下一块钢坯进入轧制区域。

2 自动轧钢系统的PLC控制程序设计

2.1 系统接线图

如图1 所示。

2.2 PLC的I/O分配表

本系统采用罗克韦尔的MicroLogix 1500 系列PLC 进行控制,根据系统的控制要求确定需要4 个输入点,6 个输出点。I/O 分配表如表1 所示。

程序分析:按启动SB1,I:0/0 置位,O:0/0,O:0/1 置位,M1,M2 工作,并使2 梯级0001 导通O:0/5 置位,C1 扎压量显示,当按下S3 ,I:0/2 置位,O:0/2 置位,M3 正转,当按下S4,I:0/3置位,同时梯级0002 断,M3 正转停,M3 开始反转,并由计数器C5:0 控制进行3 次压扎,当按下SB2,I:0/1 置位,梯级0005 导通,O:0/0,O:0/1 复位解锁即M1,M2 停止工作。

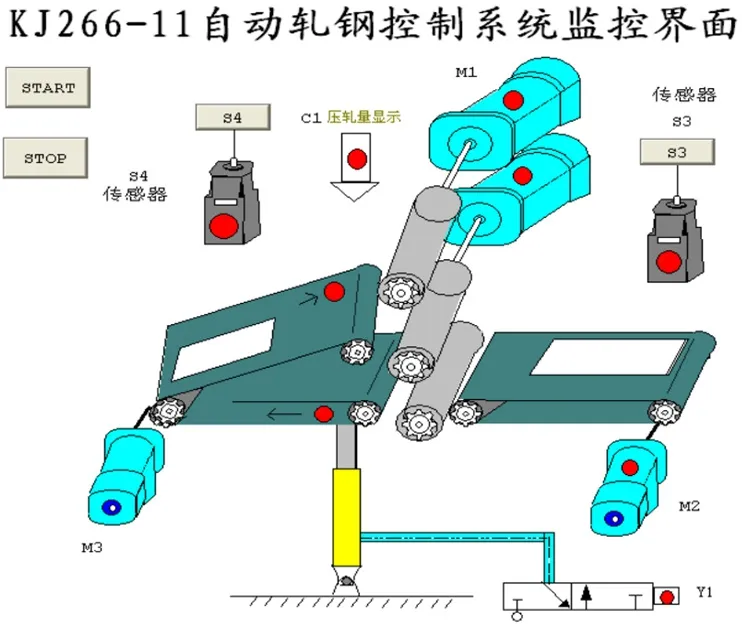

3 自动轧钢系统监控画面的设计

如图2 所示。

图1:自动轧钢系统PLC 接线图

图2:自动轧钢系统监控界面

在监控界面中,大部分的按钮和指示灯的设置相对比较容易,在这里我详细说明在轧钢过程中,钢坯的移动是如何来完成的。在图2 中看到,分别有左右2 个钢坯,在钢坯的轧制过程中,从右往左移动,这时候右边的钢坯可见;在钢坯返回的过程中,从左往右移动,此时左面的钢坯可见。下面以左面的钢坯为例,说明组态过程中,钢坯的动画设置。

3.1 钢坯的可见性设置

左面的钢坯在M3 电机反转的时候可见,在正转的时候不可见。设置方法如图3 所示。

3.2 钢坯移动的设置

左面钢坯的移动方向是斜线,所以它应该是水平位置和垂直位置的合成,建立衍生标签zhagaanggbxs,衍生标签的表达式如图4所示。

衍生标记建立完成后,设置钢坯的垂直和水平位置动画的设置,设置方法如图5 和图6 所示。

4 结束语

综上所述,我们完成了自动轧钢控制系统的PLC 程序和人机监控界面的设计,通过程序能完成自动轧钢系统的基本控制要求,通过监控界面我们能实时查看系统的运行状况。通过本实例的学习,加深了我们对编程软件和组态监控软件的理解,同时也能给实际的应用提供一些参考。

表1:I/O 分配表

图3:钢坯的可见性设置

图4:钢坯移动衍生标签的建立

图5:钢坯水平位置的设置

图6:钢坯垂直位置的设置