难采煤岩的高效破碎方法研究

张 强,王 聪,刘玉果,田 莹,王亚军,吕祥锋,陈洪月,马 英

(1.山东科技大学机械电子工程学院,山东 青岛 266590;2.山东能源重型装备制造集团有限责任公司,山东 泰安 271000;3.北京科技大学土木与资源工程学院,北京 100083;4.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;5.中煤科工开采研究院有限公司,北京 100013)

0 引 言

据自然资源部统计,我国煤炭产量从2009 年至今始终占世界煤炭产量的40%以上,且在2013 年达到最高世界占比,为48.28%。 但长期以来的大规模开采使国内优质煤炭储量急速下降,薄煤层[1]、硬质煤层[2]、夹矸煤层[3]、高瓦斯煤层[4]等难采赋存条件的开采工作势在必行,而传统开采方法在难采煤岩条件下已无法取得理想效果,制约了开采效率,成为近年来我国煤炭年产量世界占比逐渐下降的主要原因之一。

难采煤岩条件下传统方法的开采效率降低是由多重因素造成的。 由于难采煤岩的特殊赋存条件往往并不单一,如硬质薄煤层、夹矸薄煤层、高瓦斯硬质煤层等,甚至类似于高瓦斯硬质夹矸薄煤层等极恶劣赋存条件也是较为常见的。 这些情况下通过改变截割机构大小与截割功率很难取得良好效果,因为大多难采煤层与优质煤层相比,其内部构造决定了力学性质的不同,通常具有硬度更大、黏性更强、脆度更高等特征,进而降低了传统方法破煤岩机理的适用性,加剧截割机构的损耗。 故针对难采赋存条件进行新型高效的煤岩破碎方法研究是当前煤炭行业的重要科学导向。

笔者将结合我国新型煤岩破碎方法的研究现状进行分析,对现有的煤岩破碎技术进行分类,阐述各方法的技术原理,综述各种煤岩破碎技术的研究现状,分析各方法相对于传统破煤岩方法的技术突破,并通过建立局限度评价方法,衡量各煤岩破碎技术的局限度,分析各方法的局限性,最终基于煤炭智能化开采的战略思想提出我国难采煤岩破碎方法的未来发展趋势,为相关专家学者提供理论参考。

1 煤岩高效破碎技术的分类与工作原理

近年来新型破煤岩技术种类繁多,按照工作原理进行分类,可分为纯射流破煤岩、射流辅助机械破煤岩、冲击截齿辅助破煤岩、碟盘刀具破煤岩、激光破煤岩、钻孔胀裂剂破煤岩。

1.1 纯射流破煤岩

射流破煤岩技术起源于20 世纪50 年代,虽起源年代较久远,但因其工作介质无污染、煤岩破碎过程不产生火花,使该技术至今一直能够快速发展,已形成一套较为完备的截割理论体系,目前射流破煤岩技术主要包括水射流、磨料射流、空化射流、脉冲射流、气液两相射流等。

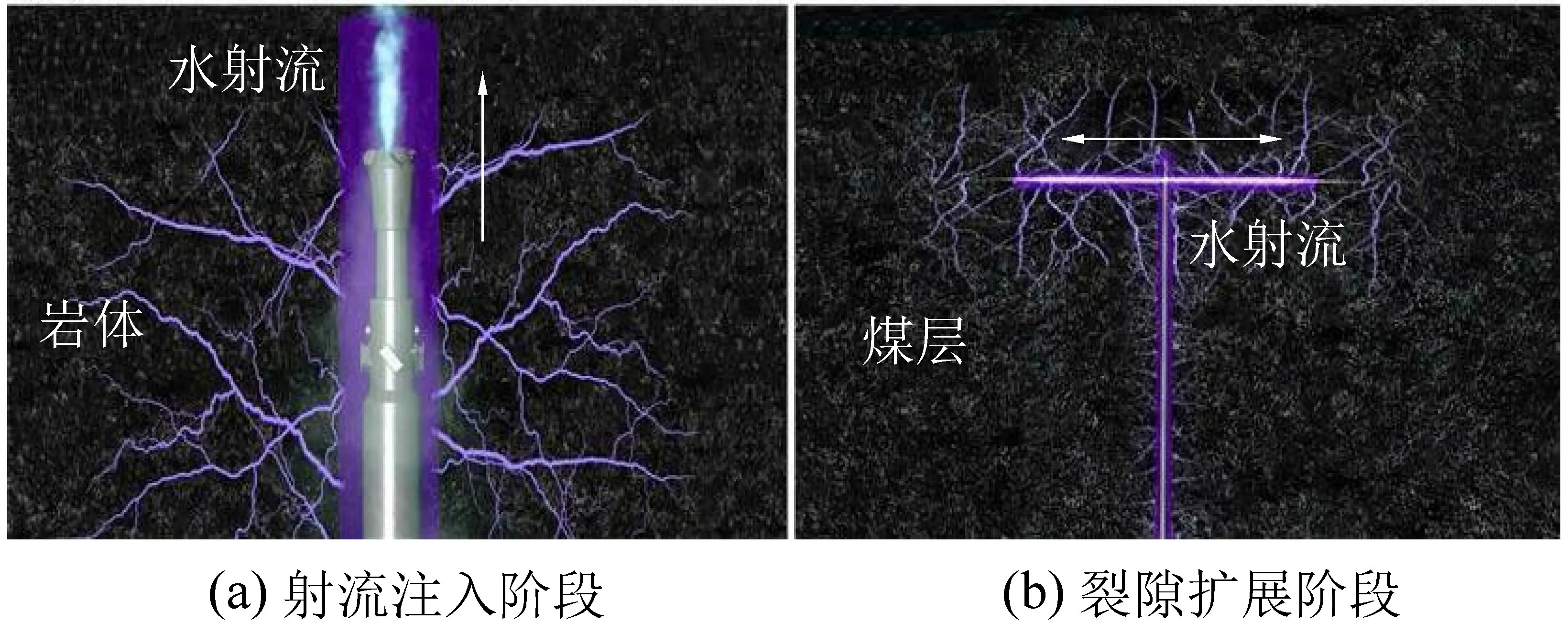

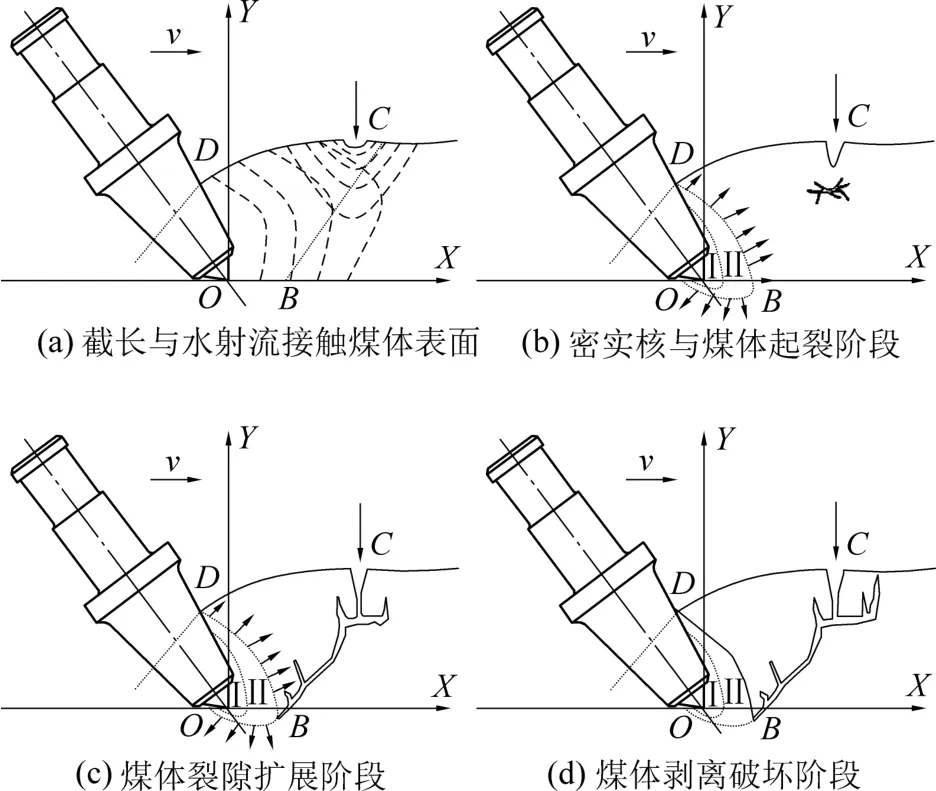

1)水射流。 水射流技术是各种射流技术的研究基础,射流破煤岩技术的起源即是以水为介质,利用增压设备将水高速喷出,射流接触煤岩表面后,形成高度集中的能量场,通过“水楔”作用实现煤岩体的水力压裂,将射流注入煤岩体内部裂隙进行冲蚀造缝,如图1 所示[5],直至射流在煤岩体内部的应力作用超过其强度极限后,煤岩体成块剥落。

图1 射流破煤岩机理Fig.1 Mechanism of jet breaking coal rock

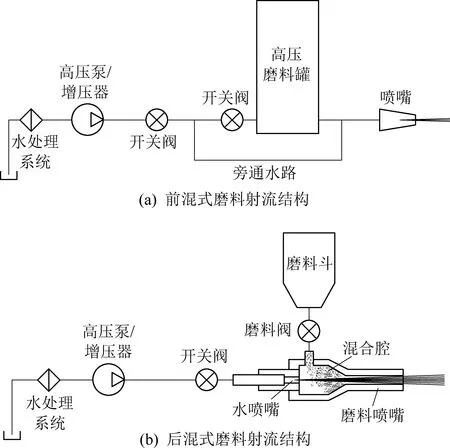

2)磨料射流。 磨料射流技术通过在水介质中混合一定数量的磨料颗粒,形成一种相较于纯水射流具有更高能量密度的射流。 根据磨料与水介质的混合时间不同,目前磨料射流发生装置分为前混式与后混式,如图2 所示[6]。 前混式为磨料与水先混合再形成射流,后混式为水先形成射流再与磨料进行混合,2 种结构各有利弊,前混式射流质量更高、煤岩破碎性能更好,但设备磨损更大;后混式射流质量较差,但设备磨损更小。 实际应用需根据工程中的各项因素,对磨料射流结构进行选择。

图2 磨料射流工作原理Fig.2 Working principle of abrasive jet

图3 水的空化现象Fig.3 Cavitation of water

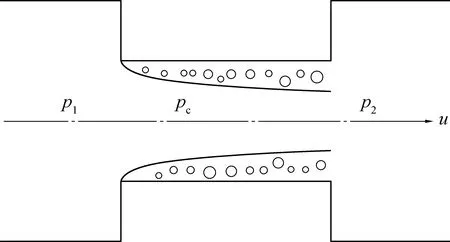

3)空化射流。 空化射流技术将空化现象引入水射流,水的空化现象如图3 所示[7],水沿u射流方向流动,其中收缩段的压力pc最小,达到水的气化点,形成气泡,离开收缩段后,空气反应后的射流压力,压力p2大于pc使气泡重新液化为水,图中p1为射流初始压力。

由于水在空化过程中破坏了水流自身的连续性,使得水的流动过程产生频繁的压力脉动效应,增大了水流冲击力,因此水射流利用空化现象能够增大射流的冲击能量,强化煤岩破碎性能。

4)脉冲射流。 脉冲射流技术类似于空化射流,均利用压力脉动效应增大射流冲击力,但脉冲射流并非利用水介质的性质变化将射流的连续性打断,其通过图4 所示[8]的振荡腔室使射流自振激荡,从而将射流的连续喷出方式转换为脉冲喷出方式。 与空化射流相比,对于我国以井工为主的煤岩开采环境,脉冲射流技术更易于实现与应用。

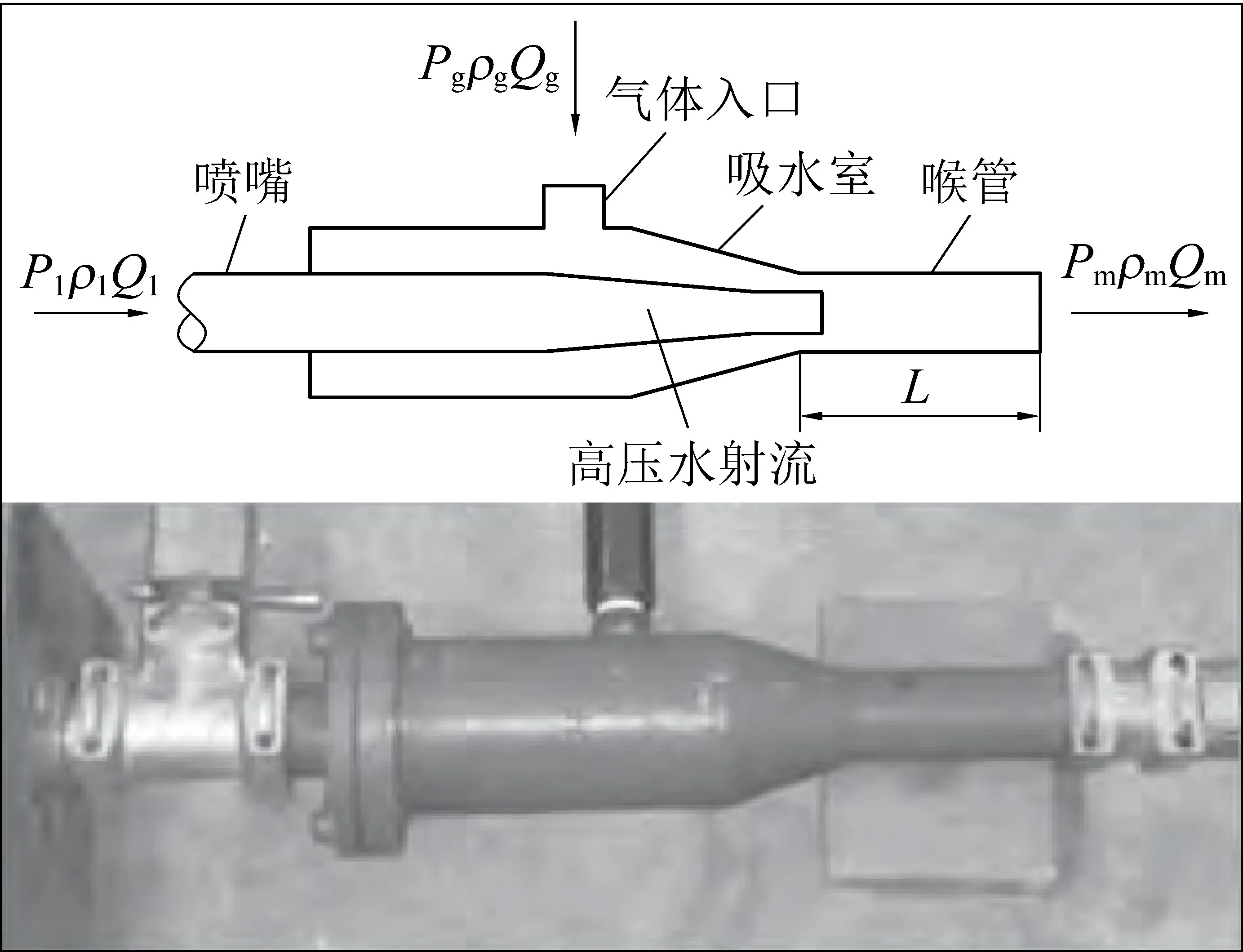

5)气液两相射流。 气液两相射流是综合多种射流技术基础上提出的一种新型射流手段,其射流构造类似于磨料射流,将磨料替换为气体与水介质融合,避免了磨料介质对射流装置的磨损问题。 射流接触煤岩表面后,液相射流被气相射流分割为无数微射流,这些微射流的能量干涉作用能够产生局部脉冲射流效果[9]。 虽然气相射流的冲击强度弱于磨料颗粒的冲击强度,但气液两相射流所产生的局部脉冲可以达到理想的截割效果,气液两相射流的发生装置结构如图5 所示[10]。

图4 空化射流发生装置结构Fig.4 Structure of cavitation jet generator

图5 气液两相射流发生装置结构Fig.5 Structure of gas-liquid two-phase jet generator

1.2 射流辅助机械破煤岩

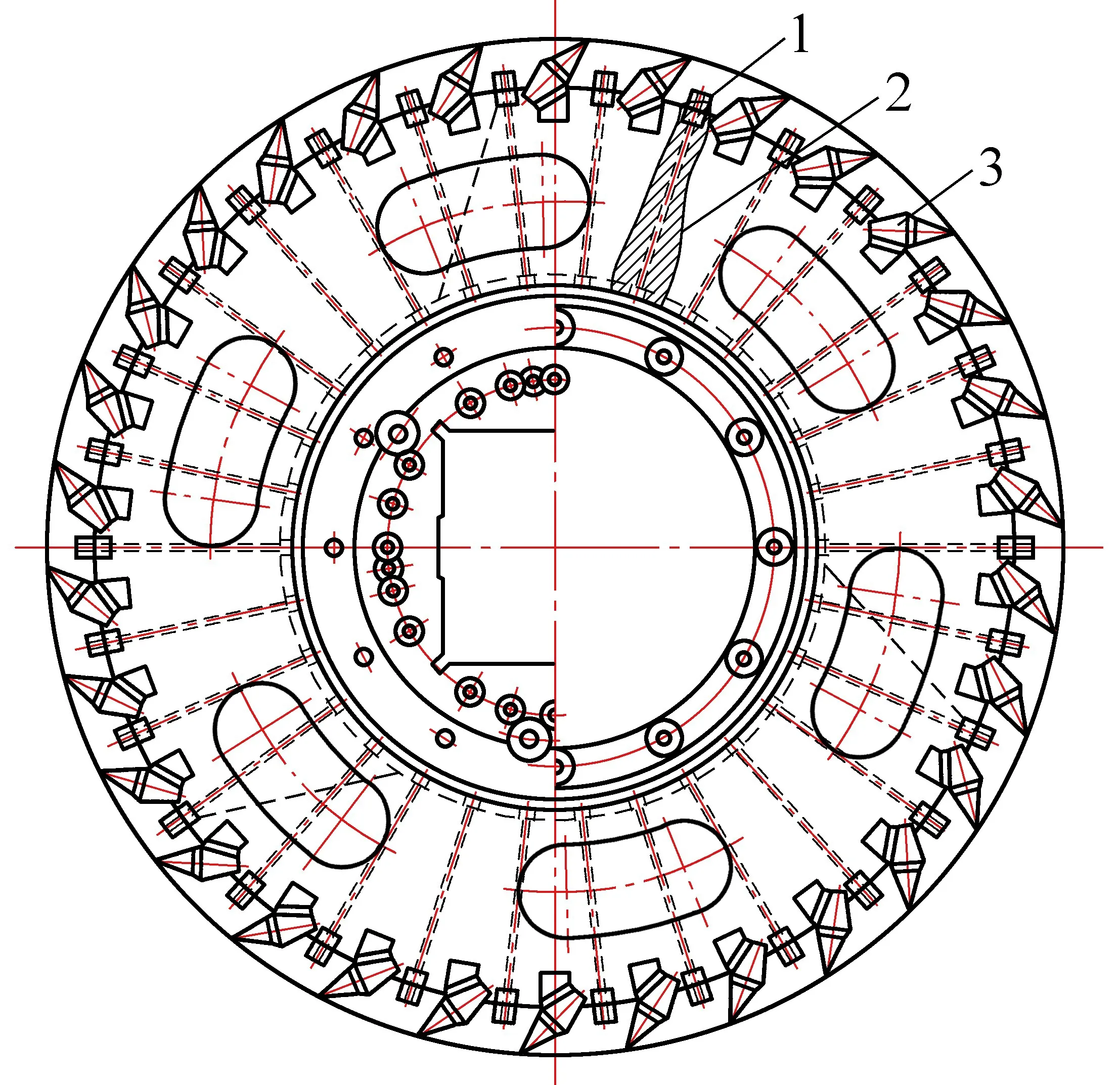

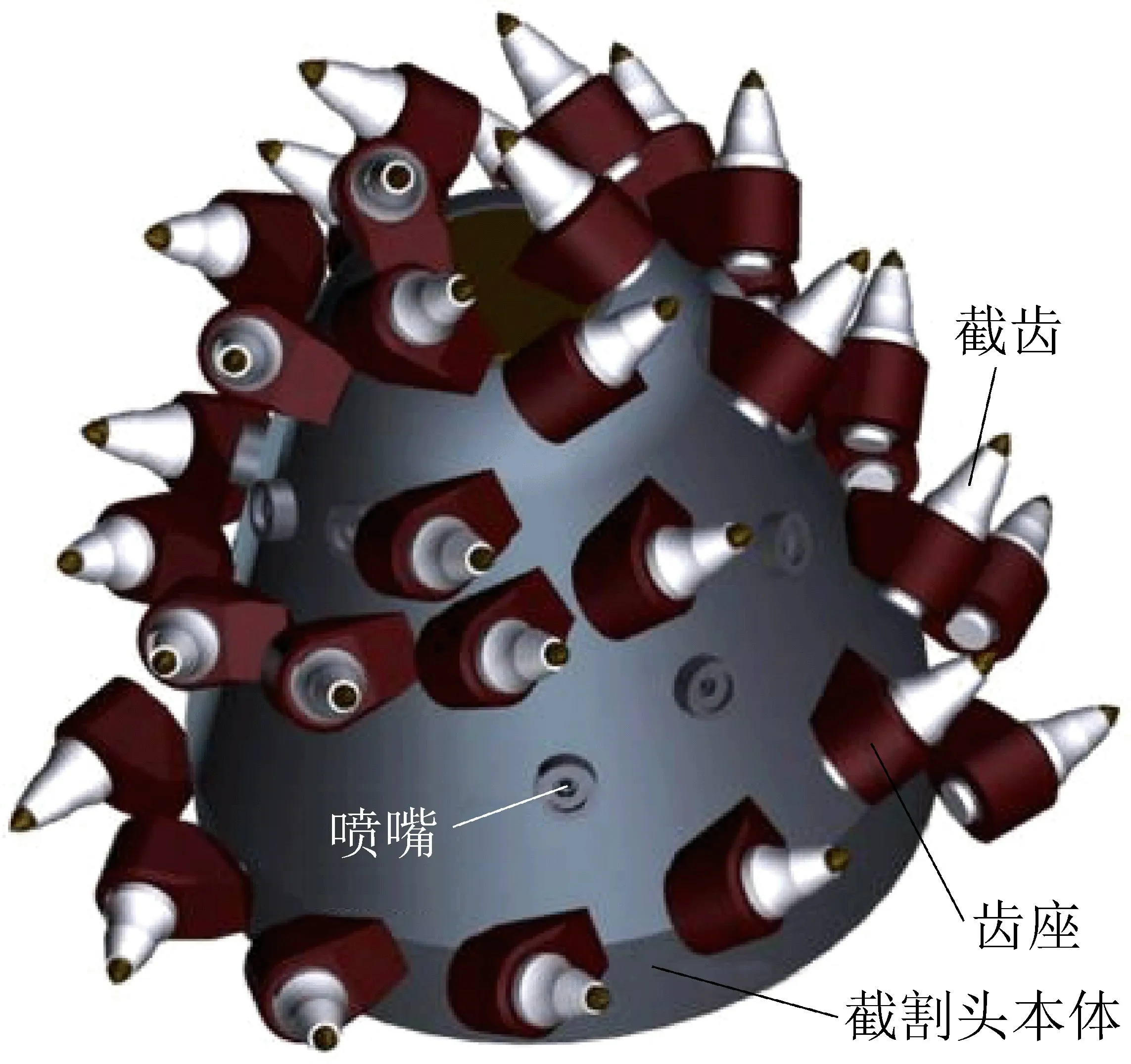

射流辅助机械破煤岩是将射流发生装置应用在机械截割机构上的一种煤岩破碎技术,目前该技术主要体现在采煤机滚筒和掘进机截割头上,如图6[11]、图7[12]所示。

与图1 所示的纯射流截割破煤岩机理不同,射流辅助机械破煤岩技术在工作中对煤岩造成剥离破坏的是机械截割机构,射流部分的目的在于水力压裂,即利用射流的高压冲击作用使煤岩体内部发生一定程度的破坏,降低煤岩截割阻抗,进而提升机械截割机构的工作效率, 射流辅助机械截割技术的破煤岩机理如图8 所示[11]。

图6 射流改造采煤机滚筒Fig.6 Jet reforming drum of shearer

图7 射流改造掘进机截割头Fig.7 Jet reforming cutting head of roadheader

从煤岩体破坏过程可以看出,射流部分与机械截割部分是相互促进的,截齿截割促进了煤岩在射流冲击作用下的裂隙发育,射流引起的煤岩内部裂隙发育也促进了截齿对煤岩的截割破坏。

1.3 冲击截齿辅助破煤岩

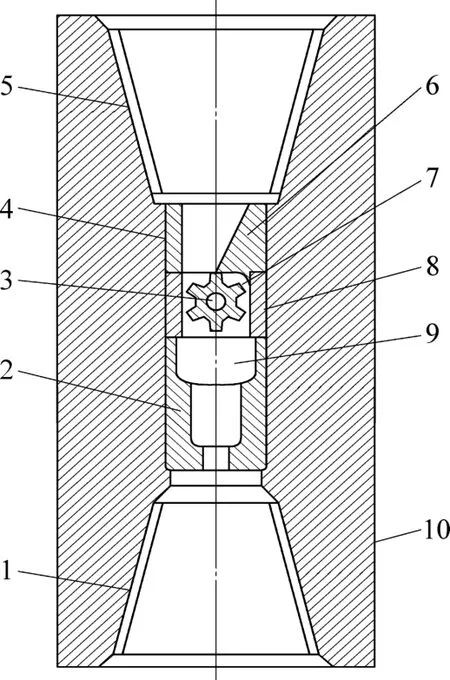

冲击截齿辅助破煤岩是在射流辅助机械截割破煤岩机理基础上提出的一种新型破煤岩方法,如图9 所示,通过将截齿内部改装为液压结构,使截齿能够在活塞带动下进行往复冲击运动。

冲击截齿辅助破煤岩可视为射流辅助机械破煤岩的统一化设计,其截齿的冲击运动代替了射流对煤岩的冲击作用,在煤岩体内部产生裂隙,提升截齿截割效率。 与射流冲击产生的裂隙发育不同,冲击截齿产生的裂隙发育更贴近于传统截齿对煤岩体的剥离破坏轨迹,但较传统截齿破坏范围更大。

图8 射流辅助机械截割的破煤岩机理Fig.8 Coal rock breaking mechanism of jet assisted mechanical cutting

图9 冲击截齿内部结构Fig.9 Internal structure of impact pick

1.4 碟盘刀具破煤岩

碟盘刀具是一种新型机械截割结构,如图10 所示[13],刀具边缘布有多个牙齿,刀具工作时利用径向切削与轴向振动对煤岩进行截割。

碟盘刀具上单个牙齿的破煤岩机理如图11 所示[13],因其破坏阶段与传统截齿类似,即煤岩体经历压裂-破碎-剥离的过程,故可将碟盘刀具视为将传统截割机构上的截齿缩小化并分布于碟盘边缘的一种结构,对于利用碟盘刀具改造的截割机构来说,相当于增加了数倍以上的截齿进行截割,从而加强截割机构的破煤岩性能。

图10 碟盘刀具结构Fig.10 Disc cutter structure

图11 碟盘刀具单个牙齿的破煤岩机理Fig.11 Coal breaking mechanism of single pick of disc cutter

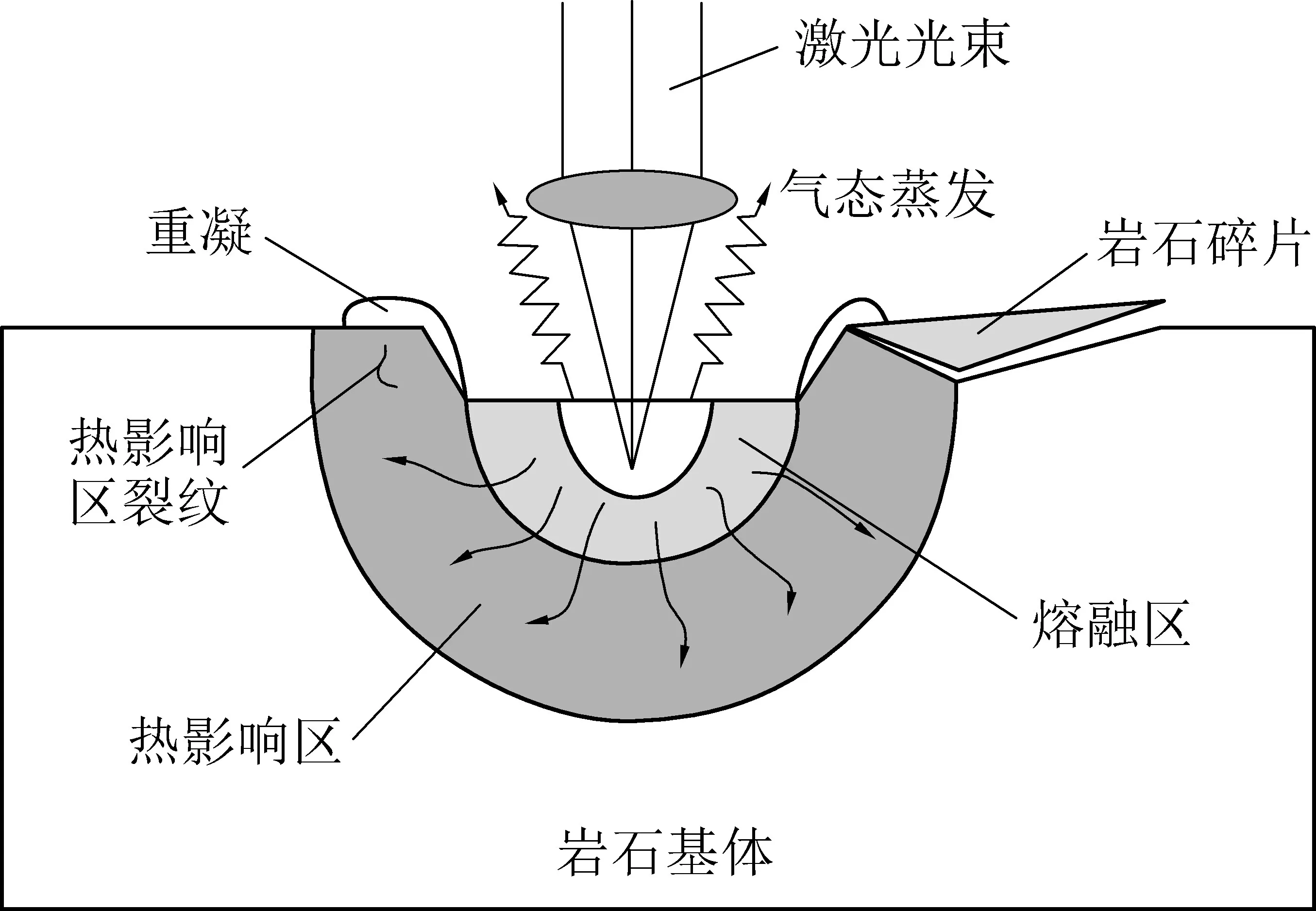

1.5 激光破煤岩

激光于20 世纪60 年代诞生,并在21 世纪初开始应用于破岩钻井试验,激光破煤岩的实质是通过将激光的光能转换为热能,照射到煤岩体表面后,在其内部产生热应力作用,由于高度受热,自身的物理与力学性能发生变化。 煤岩体在不同激光热量作用下的物理变化如图12 所示[14]。

图12 煤岩体在激光作用下的物理变化Fig.12 Physical changes of coal rock under the action of laser

激光热量小于煤岩体液化潜能时,煤岩体不会产生性质变化,煤岩岩体内部热量全部以热应力的形式传导,当热应力达到煤岩破坏强度极限后,其内部发生破坏,热应力沿裂隙发育继续传导,最终达到煤岩破碎目的。 当激光热量大于煤岩液化潜能或气化潜能时,煤岩体产生性质变化,使自身原有物理、力学性质直接失效,无法达到煤岩破碎目的,因此这2 种情况常用于改变工作面结构。

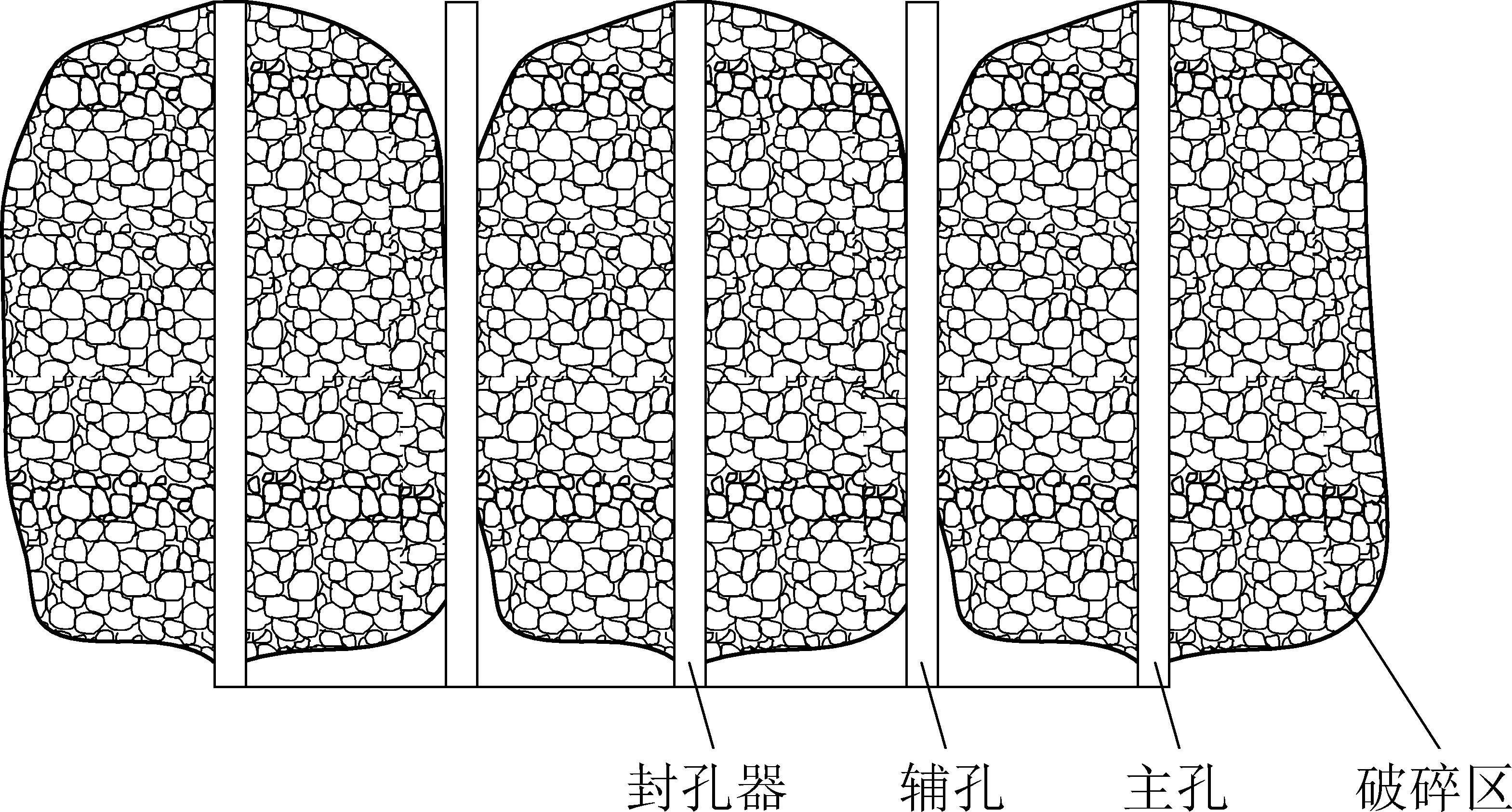

1.6 胀裂剂辅助破煤岩与钻孔辅助破煤岩

如图13 所示[15],钻孔胀裂剂破煤岩即通过在煤岩体表面预先钻一定数量的孔,将胀裂剂沿孔注入至煤岩体内部,煤岩在胀裂剂作用下开始膨胀,膨胀时所产生的应力在煤岩体内部传播,当应力超过煤岩极限拉应力后,其内部产生破坏,从而降低截割阻抗,提升后续截割工作效率。

图13 胀裂剂破煤岩Fig.13 Coal rock breaking by expanding agent

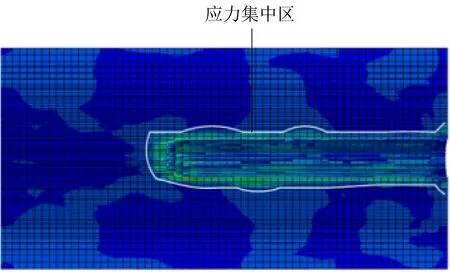

由于胀裂剂破煤岩需要考虑钻孔的排布、深度、大小等,近年来衍生出一种脱离胀裂剂的钻孔辅助开采技术,该技术通常用于高地应力工作面,当钻孔形成后,钻孔周围会形成如图14 所示[16]的应力集中区,以维持煤岩整体的力学稳定性,而高地应力的特征使煤岩应力重布后的力学性能变化更为明显,此时煤岩强度大幅降低,从而提高后续截割效率。

图14 钻孔形成的应力集中区Fig.14 Stress concentration area formed by drilling

2 煤岩高效破碎技术的研究现状

2.1 射流破煤岩研究

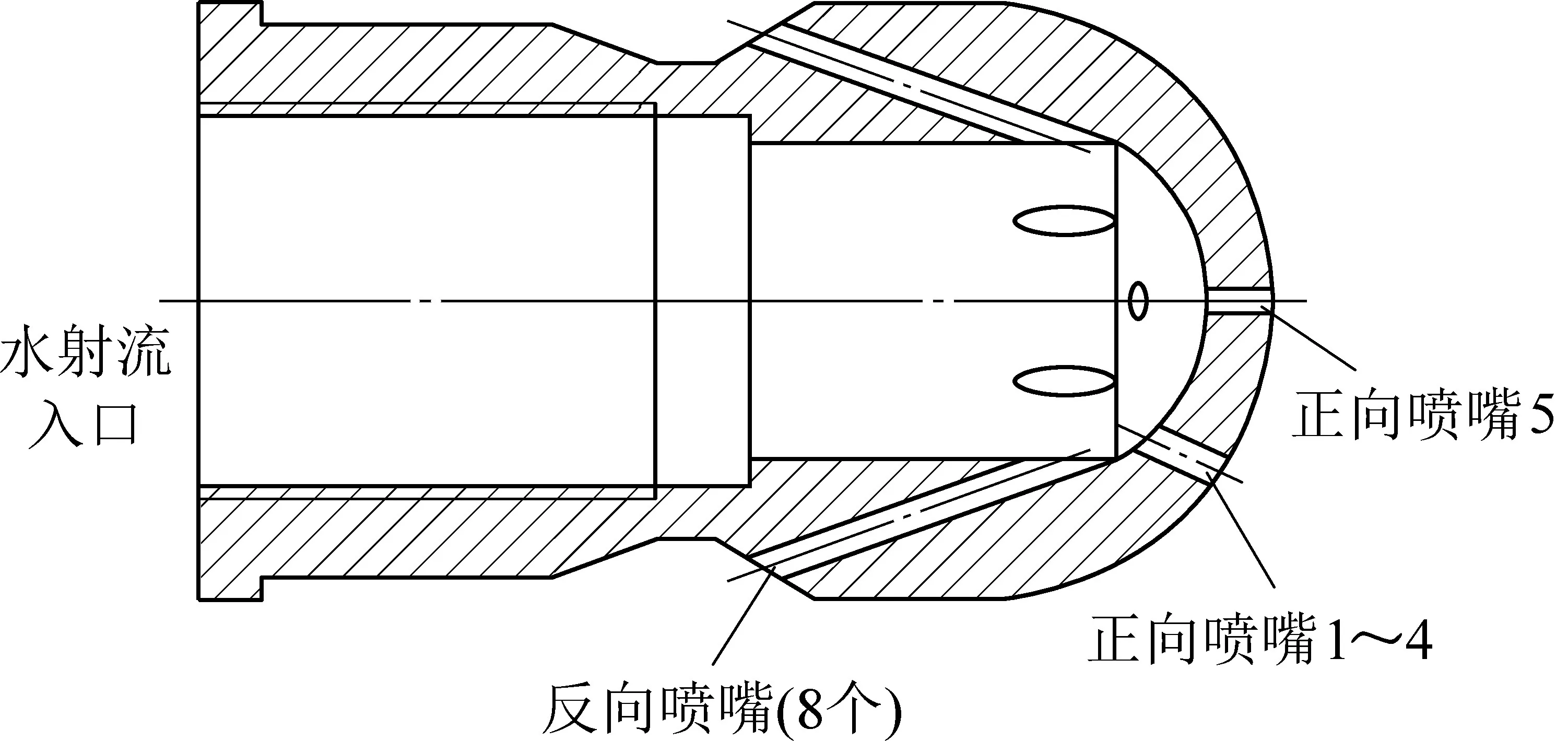

董惠娟等[17]设计了一种图15 所示自进式水射流发生装置,这种喷头结构改变了以往单射流直接冲击岩石的作用方式,通过增加喷嘴使射流实现散射,增大了单个喷头的有效破岩范围,并利用反向喷嘴射流抵消射流破煤岩过程中的反作用力。

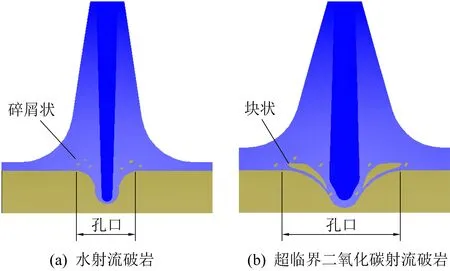

肖文远等[18]利用Fluent 软件分析了喷嘴收缩角对射流性能的影响,得到了不同收缩角下的射流速度,研究结果表明射流速度与喷嘴收缩角成反比,但并非越小越好,且存在最佳收缩角为12°,若收缩角小于12°,会导致射流速度急速衰减、密集性降低的现象,不利于煤岩截割。 刘佳亮等[19]通过建立淹没状态下(水下状态)水射流破岩的数值模型,研究了射流速度、直径及靶距对其破岩效率的影响,并以岩石冲蚀深度作为评价指标,基于极差统计分析了3 种射流参数对于破岩效率的敏感性,结果表明对破岩效率影响最大的是射流速度,靶距次之,射流直径影响最小。 杜玉昆等[20-24]研制了一种超临界二氧化碳射流发生装置,并通过破岩试验明确了超临界二氧化碳射流的破岩机理如图16 所示。

图15 自进式水射流喷头Fig.15 Self-propelled water jet nozzle

图16 水射流与超临界二氧化碳射流的破岩对比Fig.16 Rock breaking comparison between and water jet supercritical carbon dioxide jet

与水射流破岩相比,二氧化碳射流具有明显的扩散性,在射流渗透至岩体内部后,二氧化碳的强扩散性会在岩体内部产生膨胀效应,更易于岩石的剥离破坏,因此利用二氧化碳射流进行破岩能够在单位时间内实现更大体积的岩石破坏。

廖华林等[25-27]提出了直旋混合射流喷嘴结构,并通过射流破岩试验测试了该喷嘴结构的射流割孔性能,表明了直旋混合射流相较于直射流、混合射流的优越性,可以看出直旋混合射流融合了直射流与旋转射流的优势,在具备足够射流穿孔能力基础上加强了射流扩孔能力。 王维等[28]建立了水射流破碎油页岩的有限元模型,分析了射流破岩过程中的应力波效应,证明了有限元方法在射流破岩研究方面的可行性。 宋广宁等[29]以拉伸-水楔与密实核-劈拉破岩理论为基础,利用有限元方法研究了多种因素对射流破岩效率的影响特性,其中通过射流速度与岩石破碎面积的关系中发现岩体破坏存在2 个种临界点,且这2 个临界点分别证明了拉伸-水楔与密实核-劈拉的破岩机理。 周维[30]基于罚函数算法建立了自激脉冲射流破岩的数值模型,得到了岩石在射流作用下的破坏过程,其整个过程的速度云图均成阶梯状变化,表明了射流的脉冲特性。 穆朝民等[31-34]进行了水射流与磨料射流的破煤岩研究,并着重对煤岩在射流冲击作用下的损伤机制进行了分析,通过对比2 种射流的破煤岩过程表明,磨料射流作用下的煤岩破坏深度更优于水射流,但水射流具有更强的扩散性,其破坏范围优于磨料射流。

2.2 射流辅助机械破煤岩研究

李烈[35]利用水射流辅助截割头试验台对水射流掘进机的煤岩破碎特性进行了分析,通过对比有无水射流辅助破煤岩时的截割头振动信号变化得出,掘进机加入射流辅助破煤岩装置后,截割头的振幅与稳定性均得到提升,表明射流辅助装置能够有效降低截割机构的损耗。 康勇等[36]进行了磨料射流辅助钻头破岩试验,试验结果表明钻头的钻进效率与射流靶距呈抛物线型关系,且存在最优靶距,在该工况下磨料射流辅助钻头的钻进效率相较于无射流辅助钻进提升了63.4%。 王英等[37]提出了一种自控型磨料射流截齿,将磨料射流装置整合到截齿内部,并利用Fluent 进行了射流流场仿真,验证了该结构的可行性。 马东军等[38]基于射流参数与喷嘴结构对多孔射流钻头的煤岩破碎特性进行了影响规律研究。 段新奇等[39]利用LS-DYNA 软件对水射流辅助截齿的旋转截割特性进行了研究,结果表明采用射流辅助后,截齿截割力峰值得到显著降低,且随着射流压力的增加,截齿截割力峰值能够得到进一步降低。 袁军等[40]在PDC 钻头上进行了切向导入式射流结构改造,并通过现场试验对该结构下的射流辅助钻头与普通钻头进行了实际钻进效果对比,研究结果表明钻头加入射流辅助结构后,相较于传统钻头的钻进效率提升近50%,且能够有效改善钻头的磨损问题。

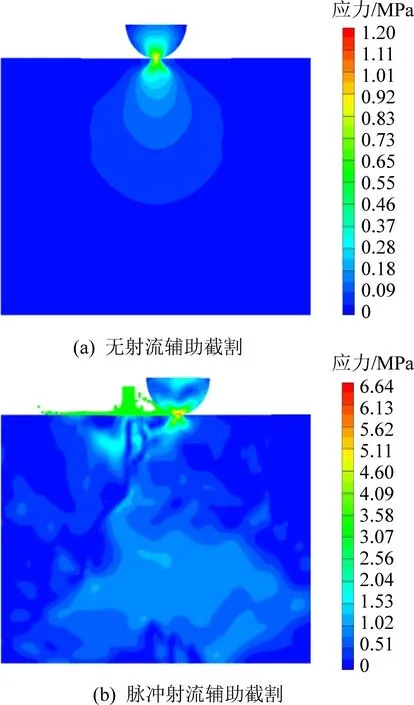

毛振[41]基于有限元算法建立了水射流辅助采煤机煤岩破碎过程的数值模型,通过对不同射流速度下的截齿截割力的对比分析,发现射流速度对截齿截割力降低的效果存在1 个阈值,当超过该值后,截齿截割力降低效果变弱,经济性降低。 吴霞[42]按照射流相对截齿作用于煤岩表面上位置不同,将射流辅助截齿截割分为截齿前射流、截齿后射流与截齿侧射流3 类,并分别对这3 种射流辅助形式的破煤岩机理进行了阐述。 陈跃强[43]、扈阳[44]对磨料射流辅助截齿截割的破煤岩特性进行了研究,研究结果表明射流压力越大,截齿截割阻力降低越明显,且截齿在截割过程中的受力越稳定,另外通过在不同围压下传统截齿与射流辅助截齿的对比模拟试验,发现射流辅助截齿截割力随围压增大而上升的速率远低于传统截齿截割力的增长速度,表明射流辅助截割可以有效针对高围压条件。 孟德光[45]研究了脉冲射流辅助球形齿截割的煤岩破碎特性,通过流固耦合模拟试验方式得到了如图17 所示的应力云图,可以看出加入了脉冲射流辅助的球形齿在受力峰值上降低约50%,且岩体模型内部的能量传递相较于无射流辅助截割时更为广泛,表明射流能量在煤岩体内部以应力波形式传播。

图17 有无脉冲射流辅助下的球形齿截割应力云图Fig.17 Stress nephogram of spherical cutting with or without pulse jet assistance

2.3 冲击截齿辅助破煤岩研究

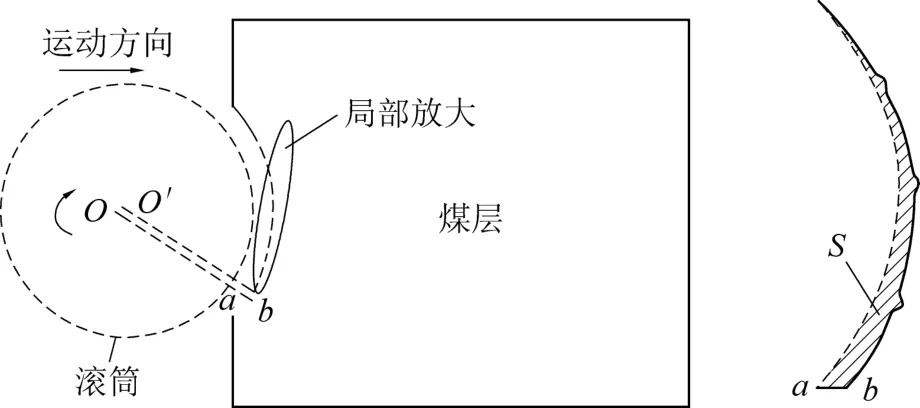

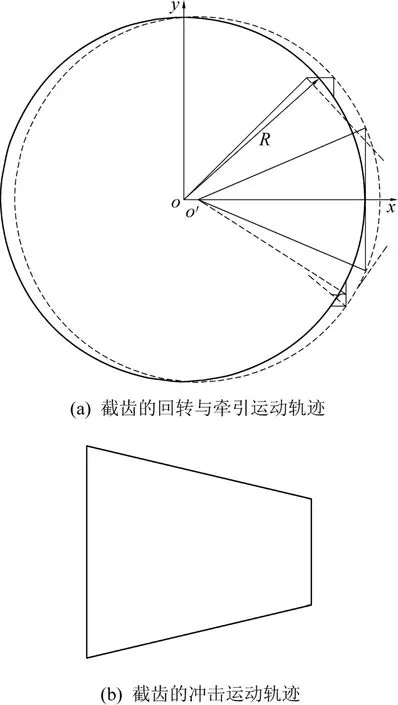

冲击截齿辅助截割是笔者研究团队提出的一种煤岩破碎技术[46],目前在综合考虑截齿的冲击、回转、牵引运动基础上,建立了单个冲击截齿的截割轨迹模型如图18 所示,可以看出与传统截齿相比,冲击截齿的运动轨迹由于截齿的冲击运动会使整个轨迹多出若干个微小突起。

为明确冲击截齿截割过程中任一时间的具体破煤岩范围,笔者将截齿的三维运动轨迹简化,将截齿与煤岩的有效接触宽度看作已知常量,通过计算图18 所示的截齿截割面积S即可得到截齿破煤岩范围,故建立出图19 所示截齿运动轨迹的简化数学模型。 该模型中截齿与煤岩的接触范围分为5 个区域,将截齿在任一时间段内所经过区域面积相加,即截齿的回转与牵引运动轨迹范围,也可视为传统截齿的运动轨迹范围,另外考虑到截齿冲击运动相对于牵引与回转运动是瞬时的,故笔者将截齿冲击运动轨迹作为附加范围计算,在任一时间段内的冲击次数与单次冲击面积相乘,即可得到截齿冲击运动轨迹范围,根据这一原则,最终得到了冲击截齿截割面积S的解析解。

图18 冲击截齿辅助截割的截齿运动轨迹Fig.18 Motion track of impact pick assisted cutting

另外,笔者团队利用离散元方法建立了冲击截齿辅助截割的破煤数值模型,其中煤体模型设定3种硬度与3 种黏度,将冲击截齿与传统截齿的截割特性进行对比。 根据得到的仿真结果,将各项数据利用Matlab 软件进行曲线拟合,根据拟合结果可以得到,截齿加入了辅助冲击机制后,在3 种指标上均有显著提升,对于硬质煤岩,硬度越高,传统截齿与冲击截齿的差距越大;对于黏性煤岩,冲击截齿在一定黏度范围内的截割性能也明显优于传统截齿,但黏度过大时,黏度变化对冲击截齿截割性能的影响较大,在破煤难易程度这一指标上甚至弱于传统截齿,究其原因是煤岩的黏度会限制截齿的冲击强度,当黏度过大时,截齿的冲程阶段无法实现有效冲击,返程阶段反而会被煤岩的黏性所限制。

2.4 碟盘刀具破煤岩研究

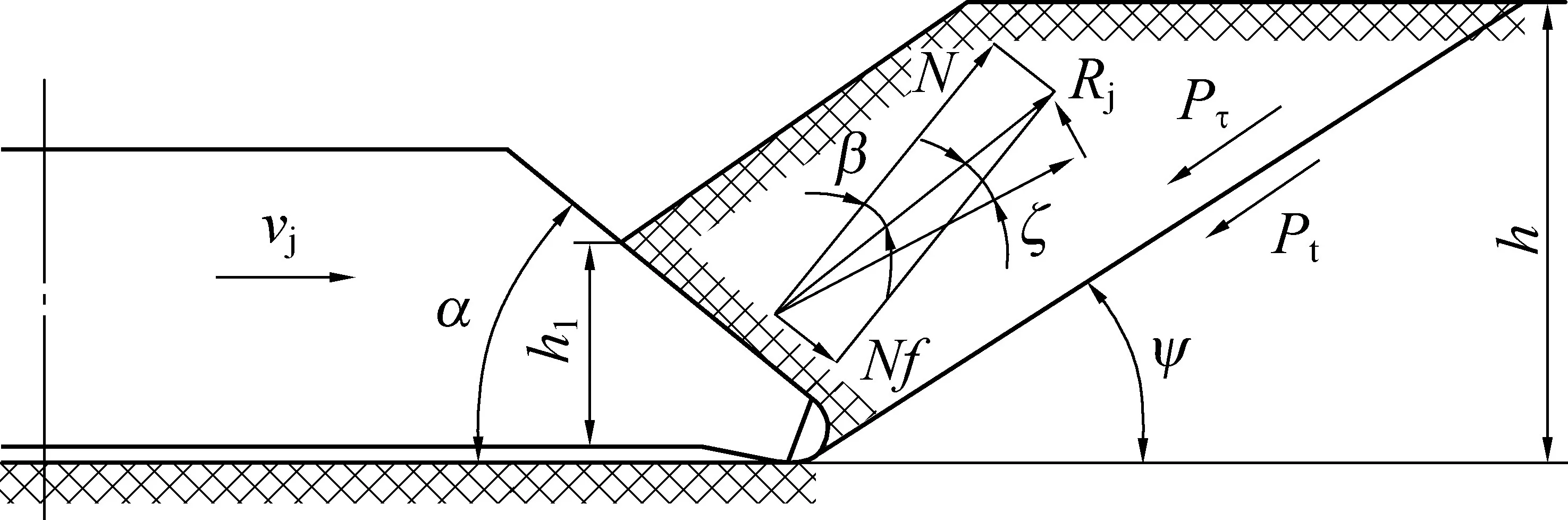

碟盘刀具是由刘春生等[47-53]提出的一种新型机械截割结构,并对其进行破煤岩方面的相关研究。利用ABAQUS 软件分析了碟盘刀具进行轴向振动与径向切削和径向切削对煤岩应力影响规律,结果表明施加轴向振动的碟盘刀具对煤岩的应力影响范围更广,更有利于煤岩的大块崩落。 此外,分析了碟盘刀具破碎煤岩的载荷特性与刀具的变形规律,结果表明碟盘刀具破碎煤岩的破裂范围呈现月牙状,由中间向两侧递减;振动切削煤岩时其径向载荷明显小于单作用径向切削煤岩的载荷。 同时,为验证碟盘刀具的煤岩破碎理论模型与数值仿真结果,利用试验和理论方法获取了碟盘刀具切削煤岩的载荷曲线,分析了轴向振动与径向切削煤岩载荷特性和对比特征,结果表明刀齿径向切削试验和理论载荷随楔面角的变化规律是吻合的,验证了刀齿径向切削煤岩力学模型的正确性。

图19 截齿运动轨迹的数学模型Fig.19 Mathematical model of pick movement track

那洪亮等[54]基于ABAQUS 软件研究了碟盘刀具切削复合破岩过程中应力的分布情况。 徐玉芸[55]研究了碟盘刀具在不同阶段下与煤岩相互作用的力学关系,结果表明碟盘刀具破碎煤岩的过程中,拉应力集中在刀齿齿尖,而压应力主要集中在刀齿楔面处。 袁昊等[56-57]采用ABAQUS 软件分析了有、无径向振动碟盘刀具对煤岩的分布应力规律,结果表明有振动碟盘刀具对煤岩的应力分布范围相较于无振动碟盘刀具更广泛。

2.5 激光破煤岩研究

史雅丽[58]将岩样置于连续式光纤激光照射环境下,针对激光功率、照射时间、照射距离等参数对岩石破碎特性的影响规律进行了探讨。 刘拓等[59]利用试验方法研究了激光功率和辐照时间对预钻孔效果的影响,得到了如图20 所示的激光破煤岩机理。

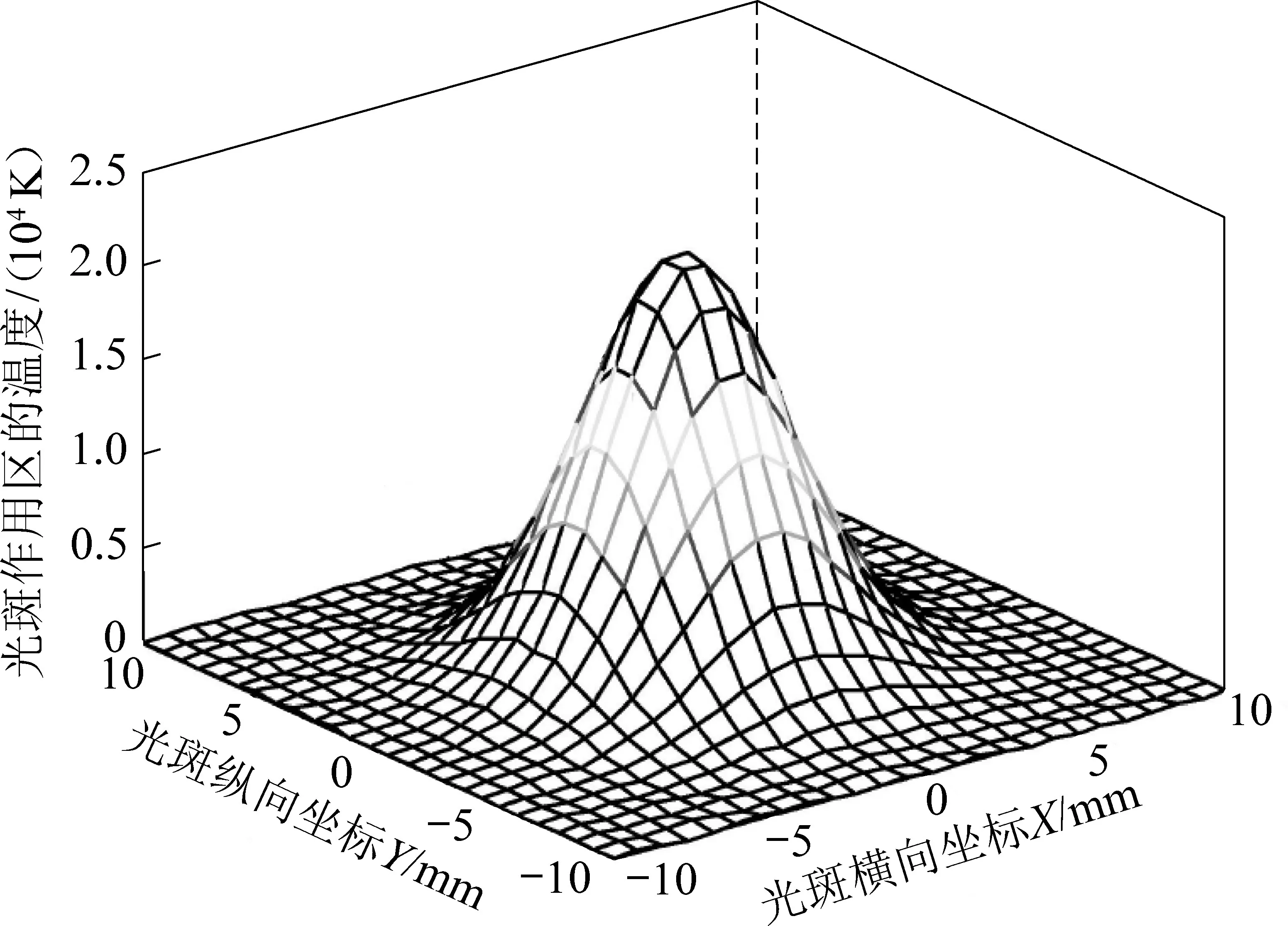

易先中等[60]建立了煤岩在激光作用下的热物理模型,并通过有限元方法计算了热物理模型的解析解,得到了如图21 所示的岩体表面光斑的温度场分布,可以看出温度顶点位于光斑内轴中心,其余部分的温度场迅速降低,该分布类似于脉冲光束形状。

图20 激光破煤岩机理Fig.20 Mechanism of coal rock breaking by laser

图21 岩体表面的光斑温度场Fig.21 Temperature field of spot on rock surface

顿苗苗等[61]提出并验证了一种激光与冷水结合的煤岩破碎方法,利用激光与冷水作用在煤岩体上的温差原理,使煤岩体内部产生剧烈的收缩应力,实现高强度硬质煤岩破碎。 谢慧等[62]利用激光破岩试验系统研究了不同激光照射参数对破岩效果的影响,试验结果表明岩石破碎量随照射离焦量增长而上升,随照射功率增长呈先上升后下降趋势。 张建阔[63]对硅质砂岩分别进行了激光扫描与打孔试验,2 项试验均可对岩体造成明显破坏,且通过分析发现对岩石破坏效果起较大影响的因素是光斑面积。

李美艳等[64]分析了砂岩对激光功率与离焦量的敏感性,研究结果表明激光功率对岩石破坏深度影响更大,离焦量对岩石破坏半径影响更大。 彭汉修等[65]利用试验方法研究了激光照射参数对煤岩破碎效率的影响,分析得到了照射功率与照射时间是决定煤岩破碎性能的主要因素。 李美艳等[66]分别研究了花岗岩与砂岩在激光照射作用下的破坏机制,试验表明花岗岩的破坏过程相较于砂岩多出1个“玻璃泡”破坏阶段。

2.6 胀裂剂辅助破煤岩与钻孔辅助破煤岩研究

李新杰等[67]研究了煤岩在胀裂剂作用下的破坏机理,并总结出影响胀裂剂破碎性能的主要因素分别为温度、孔径、水灰比与充填密度。 罗明坤等[68]通过煤岩胀裂试验研究了胀裂剂组分配比对破碎效果的影响规律,研究结果表明胀裂剂组分中CaO 的最佳配比为70%,在该配比下胀裂剂的水化反应能够产生最大膨胀压力。

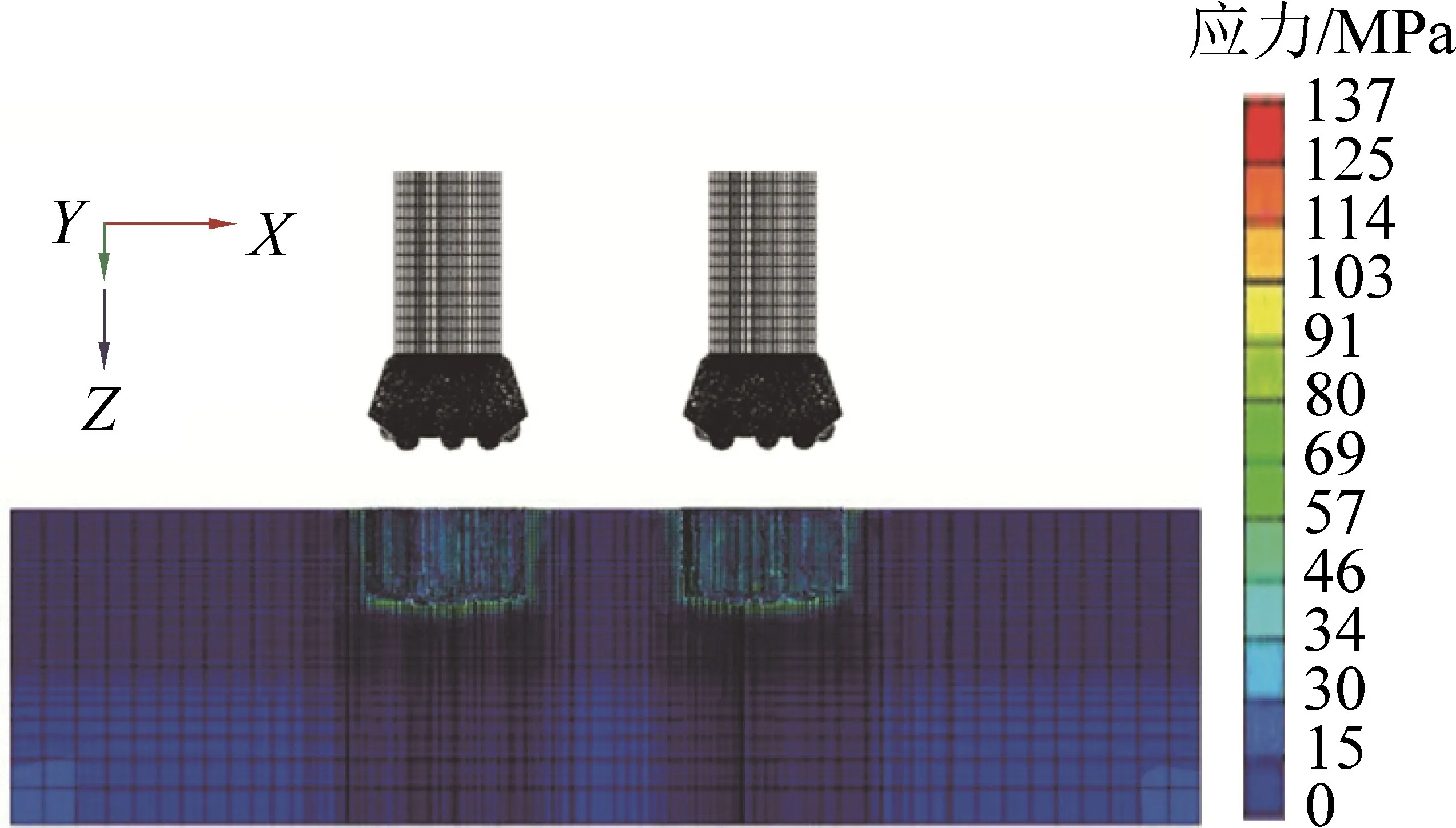

钻孔辅助截割是笔者研究团队提出的另一种煤岩破碎技术[69-70],与冲击截齿辅助截割相比,该技术主要针对高地应力工况下的煤岩工作面,利用钻孔后煤岩内部的应力重构,使一定范围内的煤岩应力得到降低,有利于进一步的截割工作。 目前笔者通过图22 所示钻头破碎煤岩的有限元模型,研究了不同钻头冲击频率、不同回转速度的煤岩破碎特性。

图22 钻头破煤岩结果Fig.22 Result of coal rock breaking model for bit

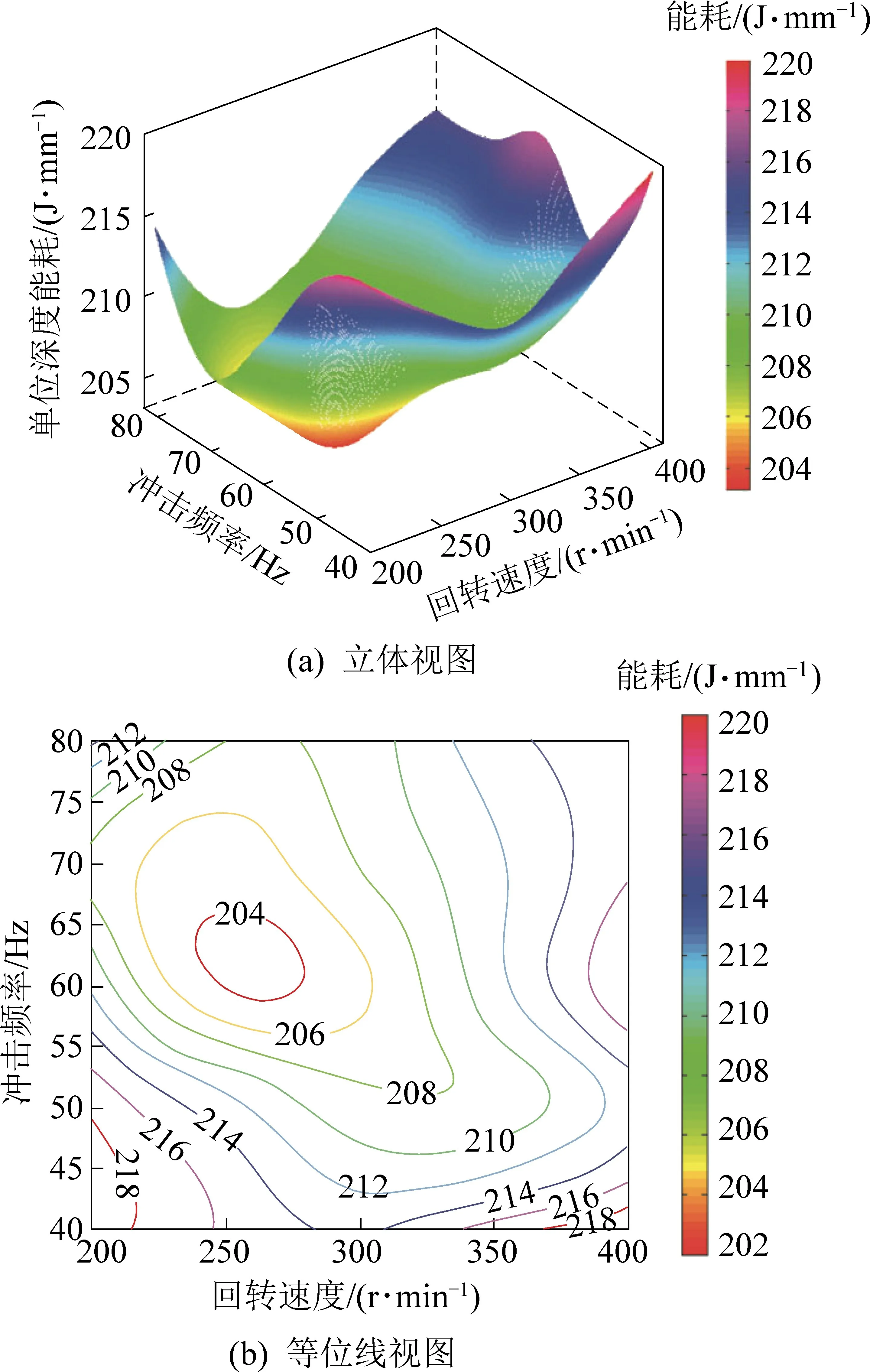

仿真结果经Matlab 拟合后的图像如图23 所示,可以看出,随着钻头冲击频率与回转速度的增大,煤岩破碎能耗先降低后上升,且破碎能耗较理想区域为冲击频率60 ~65 Hz,回转速度250 ~280 r/min。

3 各种新型煤岩破碎技术的局限性分析及未来发展趋势

纵观以上提出的各种煤岩破碎技术,均能够实现难采煤岩的高效破碎,但由于不同技术之间的研究出发点不同,使这些煤岩破碎技术目前难免存在一定局限性,故笔者结合多个煤岩工况,对各种煤岩破碎技术的局限性进行分析,并对我国煤岩开采技术的未来发展趋势提出构想。

图23 煤岩破碎结果Fig.23 Coal rock breaking result

3.1 各煤岩破碎技术的局限性分析

1)纯射流破煤岩或射流辅助机械破煤岩。 在文中提到的所有高效破煤岩技术中,射流破煤岩显然是理论最为成熟、工程应用最为广泛的技术,但在某些特殊工况下,射流的作用机制可能会受到影响,甚至加剧煤岩工作面的开采难度。 例如在黏性煤岩工况下,若射流为水介质,水介质与煤岩体的接触很可能会增大煤岩黏度,不利于下一阶段的射流高压破坏或机械截割工作;若射流主要为磨料介质,煤岩的黏性会使磨料粒子附着其表面上,降低煤岩品质,增加后续煤岩加工的工作量,且目前主流射流技术均无法脱离水介质,因而在黏性煤岩工况下,射流技术尚存在较大局限性。

2)冲击截齿辅助破煤岩。 冲击截齿辅助破煤岩作为一种新型煤岩破碎技术,其装置的结构稳定性、优化设计与破煤岩理论等仍有待于进一步完善,若从煤岩工况角度出发,冲击截齿相较于射流技术能够有效避免黏性煤岩的影响,在笔者团队现有研究中已通过分析得到冲击截齿在一定黏度内具有理想的截割效率。 但在高瓦斯环境下,由于截齿截割过程中可能会产生火花,且冲击截齿的高频振动必然会加大火花产生的可能性,这对于高瓦斯煤岩工作面开采的安全性是极具威胁的,如何对这一风险进行有效防治也是工程难题,因而在高瓦斯煤岩工况下,冲击截齿辅助破煤岩技术尚存在较大局限性。

3)碟盘刀具破煤岩。 碟盘刀具作为一种新型煤岩破碎技术,与冲击截齿辅助破煤岩相似,其刀具形状、截齿排布等优化设计与截割稳定性也有待于进一步完善,若从工况角度出发,碟盘刀具的细微牙齿排布在黏性煤岩工况下可能会由于煤岩附着在牙齿间隙而使整体截割性能受到影响;另一方面,碟盘刀具自身的刀具形状也可能存在一定局限性,由于刀具类似于将传统截齿缩小并集中分布在碟盘周围,且实现有效煤岩破碎的核心机械部分是碟盘周围若干小型牙齿,这对于牙齿的材料强度具有更高要求,否则极易出现牙齿连锁失效现象,如何进行结构优化、牙齿表面强化是较大难题,因而碟盘刀具在黏性煤岩工况与材料强度上尚存在较大局限性。

4)激光破煤岩。 激光破岩技术目前大多针对纯岩工况,但若用于纯煤或煤岩工况,激光的热破坏原理显然存在较大问题,首先照射超过一定时间会改变煤岩物质形态,降低煤岩开采下来的质量,其次激光的热作用更加无法用于高瓦斯工况,因而激光破煤岩技术并不适用于纯煤或煤岩工况,但在无瓦斯的硬岩巷道掘进工作环节中可以考虑引入激光技术。

5)胀裂剂与钻孔辅助破煤岩。 胀裂剂与钻孔辅助破煤岩技术目前在我国也处于起步阶段,各项理论体系仍有待进一步完善,从工作量角度出发,胀裂剂与钻孔辅助的煤岩破碎方式工作量较为繁琐,均需要2 种工序才可实现破碎。 从煤岩工况角度来看,胀裂剂的破岩原理是利用脆性煤岩的拉应力破坏,但在黏性煤岩工况下,其胀裂的发育过程会受到较大限制,钻孔辅助破煤岩的原理是利用高地应力在岩体表面的应力重构,实现较大应力差,从而便于机械截割工作,其较强的工况针对性也导致了这一破煤岩技术在其他工况下的适用性。 因而胀裂剂破岩在黏性煤岩工况下尚存在较大局限性,钻孔辅助破岩在工况适用性下尚存在较大局限性。

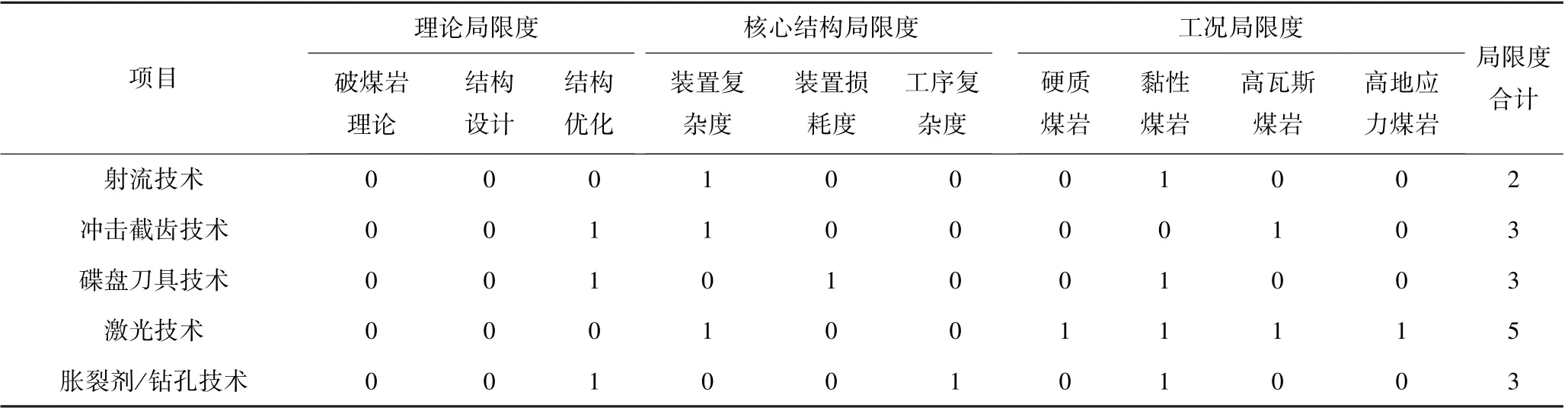

为明确各种新型煤岩破碎技术的局限性,笔者建立了局限性评价见表1,由于各破煤岩技术尚处于不断发展中,故笔者在该局限性评价中未对各项指标进行具体对比,即只对每一指标目前是否存在明显局限进行判定,若有明显局限,则记为1,反之记为0。

表1 各煤岩破碎技术的局限度Table 1 Limitation index of each coal breaking technology

从表1 可以看出,在目前阶段,射流技术的局限性最低,其局限度指数为2,激光技术的局限性由于其对于纯煤或煤岩的适用性较低,其局限性最高,指数为5,冲击截齿技术、碟盘刀具技术与胀裂剂/钻孔技术的局限性指数为3,但考虑到这3 种煤岩破碎技术尚处于起步阶段,在理论上有一个指标存在局限,若忽略这一指标,3 种煤岩破碎技术的局限度均和射流技术相同,因此可以判断出目前冲击截齿技术、碟盘刀具技术与胀裂剂/钻孔技术和射流技术同样具有较大工程应用价值与理论研究价值。

3.2 我国高效煤岩破碎技术的发展构想

考虑到我国煤岩地质条件种类繁多,目前尚无法找到一种适用于我国全部煤岩地质工况的高效开采技术,除针对不同工况选择不同的煤岩破碎方法外,还可对各种技术进行良性联合以弥补某种技术的局限性。 但考虑到国内煤岩地质条件变化的大趋势,即深部开采与复杂条件开采煤层比例不断上升,笔者对未来煤岩开采的核心问题与工程重点提出构想:

1)高地应力的克服或利用,克服即避免高地应力对煤岩工作面带来的硬度增大问题,若激光技术对煤岩开采方面的适用性问题得以解决,可考虑采用激光进行煤岩破碎,避免了机械开采环节“硬碰硬”的问题;基于钻孔卸荷原理,利用煤岩工作面的高地应力条件对煤岩进行初步破坏,降低机械截割结构的破煤岩难度。

2)黏性煤岩的黏度预防或黏度失效,黏度预防即在机械截割机构实现防黏处理,从而实现截割环节对煤岩黏度的忽略;黏度失效即通过注入类似于胀裂剂对煤岩本体成分无害的液体,实现煤岩去黏。

除以上2 点构想,还存在如薄煤层开采、硬质煤层、高瓦斯煤层等复杂工况条件,随着现有高效破煤岩技术的不断完善,薄煤层问题可通过缩小截割机构尺寸或采用螺旋钻采煤机的方式解决,硬质煤层和高瓦斯煤层也可通过不同具体工况选择合适的煤岩破碎技术,综上所述,笔者认为我国高效煤岩破碎技术的未来发展趋势与传统破岩技术不同,是多种破岩技术并存且相互联合的,另外考虑到物联网的发展与智能化采煤的不断完善,多种技术联合工作是必然能够实现的。

4 结 论

1)阐述了射流破煤岩、射流辅助机械破煤岩、冲击截齿辅助破煤岩、碟盘刀具破煤岩、激光破煤岩、胀裂剂与钻孔辅助破煤岩的工作原理,对各种煤岩破碎技术的优势进行了初步概括。

2)综述了各煤岩破碎技术的研究现状,并根据现有研究对各破岩技术的局限性进行了分析,建立了局限度评价,其中射流破岩局限度最低,激光破岩最高,其他3 种煤岩破碎技术在忽略理论局限指标基础上与射流破岩具有同样的工程应用价值与理论研究价值。

3)对我国高效煤岩破碎技术的未来发展趋势提出了高地应力的克服或利用、黏性煤岩的黏度预防或黏度失效构想。