长螺旋钻管内泵压混凝土灌注桩单桩承载力的影响因素及解决方法

张 扬

(中交第三航务工程局有限公司厦门分公司,福建厦门 361006)

1 工程概况

迎宾大道沿线及周边分布大片水塘,水塘内水深约100~150 cm,需筑坝、抽水、清淤、换填后,再进行CFG桩作业。迎宾大道沿线杂填土以黏性土为主,含有中粗砂、碎石、块石、建筑垃圾、生活垃圾等硬杂物,硬杂质含量约占30%~40%,该层厚度0.50~8.40 m,潜水埋深0.4~4.5 m,影响CFG桩作业。CFG桩桩径为600 mm,间距2.0~2.5 m,按等边三角形布置,桩体进入持力层深度为0.5 m,桩身用C15混凝土。单桩承载力至少达170 kN,基于各桩体所组成的复合地基的承载力标准值视桩间距而定,2.0 m时为150 kPa,2.5 m时为130 kPa,桩顶采用现浇C20钢筋混凝土托板,桩位基准线与道路中心线重合。

2 单桩承载力分析

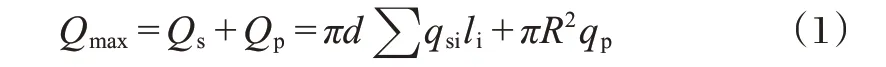

按如下方法展开计算,确定单桩承载力极限值:

式中:Qs——极限摩阻(kPa);R——单桩承载力设计值(kN);qp——强风化花岗岩阻力(kPa);Qp——极限端阻(kPa);li——土层厚度(m);d——桩直径(m)qsi——阻力(kPa);。

Qmax=603 kN,实际成桩Qmin=987 kN。相较于设计值而言,单桩承载力有63%的增幅。说明相比普通泥浆护壁桩的施工方法,所采取的全新方法可有效改善土层的性质,Qs、Qp值均有大幅度提高,综合应用效果较好。

3 长螺旋钻管内泵压混凝土灌注桩提高承载力的因素分析

(1)以较快的速度钻进,缓解孔内渗流现象,减少积水量。

(2)长螺旋具备较强的自进力,同时在运行期间伴有回转离心力,通过外力的作用达到挤压土体的效果。

(3)泵送施工条件较佳,得益于混凝土的流动性,能够有效向孔壁处渗透,扩宽作用范围。

(4)钻头稳定可靠,孔底无明显的沉渣现象。

(5)钻孔应力释放小,考虑Ф600、Ф400桩,分别对各自的极限承载力展开计算,Q600=1 434 kN;Q400=903 kN。

实测结果表明,Q600=2 280 kN、Q400=1 620 kN,将其与上述所提的计算结果展开对比分析,可知Ф600、Ф400桩的单桩极限承载力均有明显提高,幅度分别为58%、79%。

(6)混凝土灌注施工条件良好,具有连续性,无桩身局部密实度不足等质量问题。

4 提高桩体承载力的方法

4.1 加强原材料的质量控制要求

(1)水泥:42.5级及以上的普通硅酸盐水泥,除质量合格证等资料外,还应考虑储存时间对水泥性质的影响,超过3个月后,在使用前组织试验对水泥的质量做出判断。

(2)粉煤灰:Ⅱ级粉煤灰或Ⅲ级粉煤灰,细度要求(0.045 mm方筛孔筛余)分别为不超过25%、不超过45%,烧失量要求分别为小于8%、不超过45%。除此之外,要求粉煤灰的粒径为0.001~2 mm。

(3)粗集料:以级配碎石或砾石为宜,要求洁净,不可残留垃圾等杂物。最大粒径要求为碎石不超过20 mm、砾石不超过25 mm。

(4)砂:保持洁净状态,重点控制含泥量,该指标不宜超过5%。

(5)水:以饮用水为宜,SO42-的含量≤2 700 mg/L、Cl-的含量≤3 500 mg/L,pH值不宜低于4.5,否则在酸性状态下易影响混凝土的综合性能。

4.2 提高钻进速度

在钻头现有规格的基础上改进,切实提高钻进速度,以免因长时间钻进,导致土体失稳。以设计图纸为准,从26轴开始,向1轴方向有序推进,低于4倍桩距的桩统一采取隔桩跳打的施工方法。若出现窜孔的情况,及时暂停钻进作业,持续泵料,确保下降的桩混凝土面能够恢复至原位。混凝土应具有和易性,坍落度控制在21~25 cm,以施工需求、实际环境(运输距离等)为参考,掺入适量外加剂,用于改善混凝土的性能。

4.3 保证混凝土泵送的连续性

混凝土的泵送作业应具有连续性,在钻机移位过程中,料斗内的混凝土应始终处于搅拌的状态。为避免管道因吸入空气而堵管的情况,泵送作业时混凝土高度应达到400 mm或视实际情况合理增加。管道接头、垫圈等均是泵送施工中的关键装置,应对其采取密封处理措施,以免水泥砂浆从不严密处漏出。施工后,及时清理管道、泵等装置内残留的混凝土,以免出现硬结成块的情况[1]。

4.4 缩短管内泵送时间

泵管的布置遵循平顺的原则,尽可能减少弯道的数量,以便混凝土可高效流动。调整泵与钻机的位置,两者距离最大为60 m。随着钻进作业的持续开展,待钻进至持力层后,开始灌注混凝土,且钻杆可预提100 mm,保持该悬停状态约20~30 s后开始加大压力,正式进入混凝土灌注施工环节。

若输送管和钻杆芯管内均有足量的混凝土,则匀速向上提升钻杆,速度控制无特定的标准,具体以现场地质条件为准。粉砂层、粉土层的提升速度应稳定在0.8~1.2 m/min,遇粉质黏土时适当降低速度,0.6 m/min以内较为合适。以现场施工需求为准,拌和站生产足量质量达标的混凝土,避免现场停机等料现象,但需避免混凝土用量过多的情况。施工人员加强对排气阀的检查,不可堵塞。

4.5 施工注意事项

(1)长螺旋钻管内泵压施工时,每盘料的搅拌时间不应小于60 s,混合料坍落度控制在160~200 cm;振动沉管施工时不得跳打,每盘料的搅拌时间不应小于60 s,混合料坍落度控制在30~50 cm。

(2)成桩施工时,由路基中心线向两侧推进,严禁从两侧向中间推进,以避免由于土的侧向挤压作用使地基向两侧移动,造成成品桩断裂。

(3)长螺旋钻管内泵压施工时,拔管速率一般控制为2.0~3.0 m/min,成桩过程应连续进行,应避免后继供料慢,导致停机待料。

(4)振动沉管施工时,拔管速率控制为1.2~1.5 m/min,不允许反插、留振;在拔管的同时,应采用自动测量装置监控管内混合料顶面高程的变化,防止管内混合料随管上浮和空管提拔;导管的内壁应光滑,接头平顺。

5 施工技术要点

5.1 沉管成孔

本项目遵循先慢后快的原则,在确保各项施工条件均无误后方可加快沉管成孔的速度,此方式可减少沉管的晃动量,有利于施工人员及时发现桩孔的偏差,以便采取纠偏措施。沉管施工期间,首先向孔中投1~2斗料,利用该部分填料阻止孔隙水进入管内,减小其对成桩质量的不良影响。沉管施工时全面记录数据,作为质量分析的依据。若沉管摇晃或钻进难度明显加大,则应放慢进尺,以免发生桩孔偏斜、位移等异常现象。施工人员应做到全方位控制,如钻进速度、沉管姿态,桩体在穿透淤泥层后,进入持力层的深度需达到0.5 m以上,以维持桩体的稳定性。

5.2 投料

本项目制备C15混凝土,通过出厂质量检验后运输至现场,作为桩身浇筑施工的材料。沉管到位后停机,经检查后若无误,则向管内投料,保证混合料与进料口可呈齐平的关系。混凝土的灌注作业应具有连续性,以保证桩体质量的均匀性。以设计灌注量为参照,要求实际用料量不少于该值,成桩后,浮浆厚度最大为20 cm,超过该值会影响桩体的质量。混凝土浇筑施工时制作标准养护试块(要求每班组各一组),待其达到设计强度要求后拆模,转至养护室内,做好养护工作,以判断混凝土的强度。

5.3 拔管

本项目留振5~10 s后可拔管,速度稳定在1.2~1.5 m/min之间,遇淤泥质土层时可在该基础上放慢速度。拔管施工期间不可反插,若存在上料量不足的情况,应在拔管时同步投料,确保最终桩顶标高具有合理性,应超过设计标高0.5 m。按上述方法顺利拔出沉管后,检查沉桩质量,均满足要求则用粒状材料封顶。

5.4 清土、截桩

本项目加强了对桩头的保护,若强度或龄期不满足要求,应禁止重型机械碾压。成桩24 h后,通过小型机械设备与人工相结合的方式高效清土,将产生的渣土外运至指定区域。小型机械运行过程中,挖土需离开桩边20 cm,余土由施工人员进一步处理,在机械和人工的合理搭配后,能够保证清土的效果,可避免桩体受损的情况。坑底预留20 cm土层,该部分由人工先清理、后找平,使其保持洁净、平整的状态;人工截桩环节,用3根钢钎间隔120°设置,沿径向楔入桩体内,期间加强观察与防护,在上部桩体断开后,使用小纤适度修整,凿除凸出部分。

6 结语

综上所述,长螺旋钻孔注浆灌注桩具有适用范围广、施工效果好等多重应用优势,作为一种新型施工方式,其在实践中尚有诸多有待解决的问题,但随着施工技术的逐步优化,将发挥更为显著的作用。通过与传统方式的对比可知,长螺旋钻孔注浆灌注桩的应用效果显著,具有研究价值和推广价值。