不同乳化剂种类和浓度对正十八烷@碳酸钙相变微胶囊的性能影响

张 凯, 王继芬, 徐利军, 谢华清, 陈立飞

(上海第二工业大学a. 文理学部理学院;b. 环境与材料工程学院,上海201209)

0 引言

随着经济社会的快速发展,人类对化石燃料的需求日益旺盛,传统能源面临严重短缺的问题。因此,能源的高效利用以及新能源的开发成为能源领域的两大主题[1-2]。其中,相变材料可以通过其本身状态发生转变来实现能量的存储和释放,使得相变材料在能源利用效率的提高方面扮演着十分重要的角色[3-4]。不同种类的相变材料存在不同的特性,而且在应用过程中也有自身的局限性。相变材料的胶囊化技术可以有效避免一些相变材料在使用过程中存在的问题[5-6]。近年来,相变胶囊材料因其优异的性能在能量存储的应用引起了广泛关注。相变微纳米胶囊是将胶囊封装技术和相变材料相结合制得的一种复合材料, 其粒径一般为纳米至微米级[7]。从技术上而言,相变材料的胶囊化促进了相变材料的发展和应用,不但克服了相变材料应用的局限性,而且对相变材料使用效率的提高和应用领域的拓展起到十分重要的作用。将相变材料胶囊化, 能够有效减小相变材料与外界的反应活性,增大热传递区域, 增加传热速率, 使得相变微纳米胶囊在储热节能[8-9]、温度控制[10-11]以及热防护领域[12]有巨大的应用潜力。

相变微胶囊的囊壁材料的性质直接决定着胶囊的应用范围,也决定着胶囊的使用性能。相变胶囊的囊壁材料一般采用一些天然合成或半合成的高分子材料,如聚苯乙烯、聚甲基丙烯酸甲酯、尿醛树脂等。碳酸钙(CaCO3)作为一种含碳的无机材料, 不仅有较高的热导率及其他无机材料共有的优点,而且成本较低,能带来更多经济效益,近年来受到许多研究者的关注[13-16]。人们期望能在导热性、防渗、机械和包覆性能等方面对CaCO3相变微胶囊目前存在的不足进行优化。

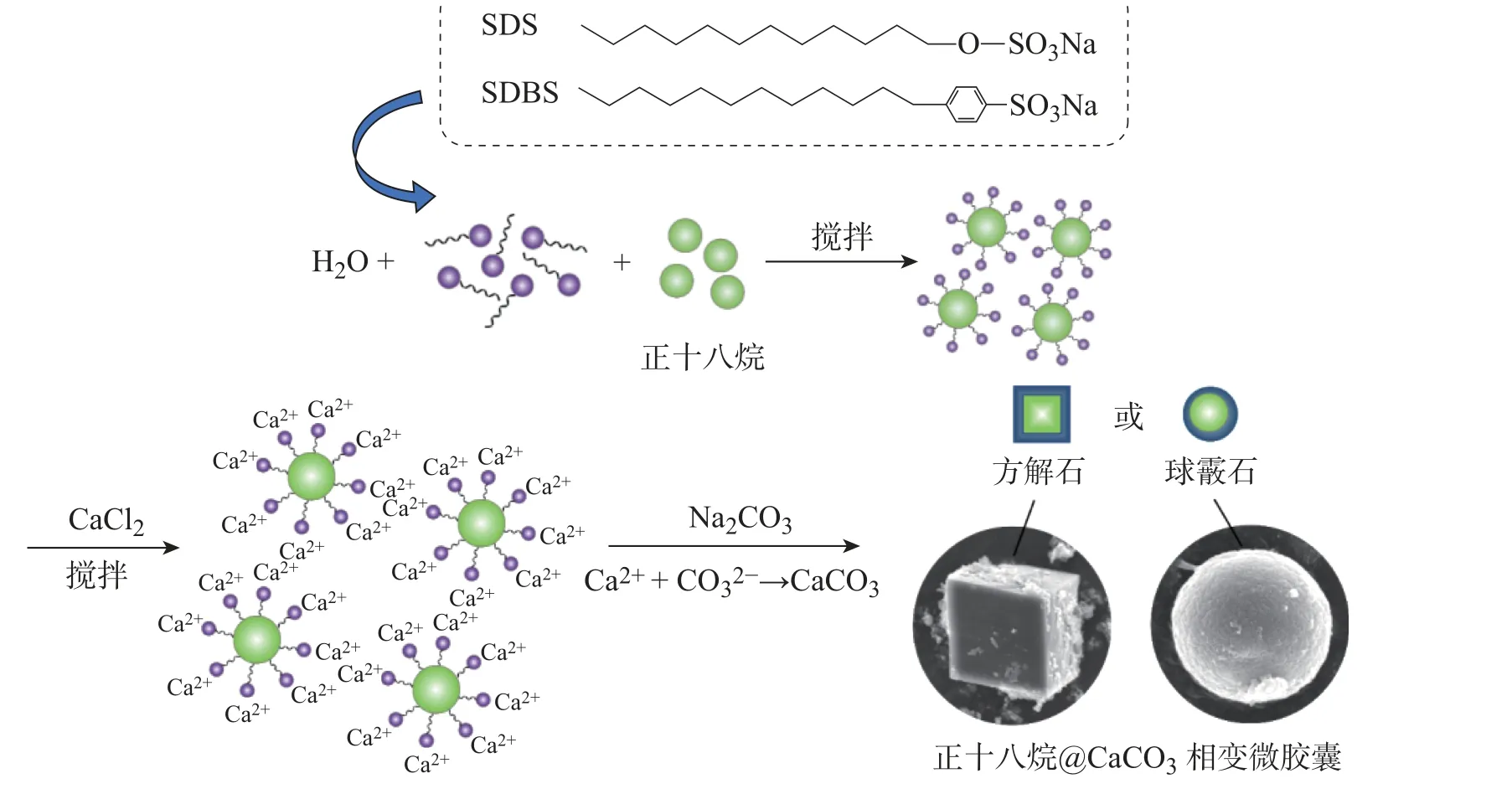

本文以CaCO3为壳体, 正十八烷为芯材, 采用自组装法制备了一系列高导热相变储能微胶囊。其中主要比较了两种表面活性剂十二烷基苯磺酸钠(SDBS) 和十二烷基硫酸钠(SDS) 的添加浓度对壁材CaCO3结晶时的影响,研究了表面活性剂的种类和浓度对正十八烷@CaCO3相变微胶囊结构和性能的影响。

1 实验与分析

1.1 实验材料和设备

实验材料: 正十八烷(99%), SDBS (分析纯);SDS(分析纯);无水氯化钙(CaCl2,分析纯);无水碳酸钠(Na2CO3, 分析纯);无水乙醇(体积分数95%);石油醚(30~60 ℃), 以上试剂均购于上海泰坦科技股份有限公司。

实验设备: 集热式恒温加热磁力搅拌器(DF-101S,邦西仪器科技有限公司); 数控超声波清洗器(KQ-200KDE,上海右一仪器有限公司);电热真空干燥箱(DZF-6020,上海捷呈实验仪器有限公司);电子分析天平(ME204E, 上海添时科学仪器有限公司);红外光谱仪(FTIR,Spectrum Two, 珀金埃尔默有限公司); X 射线衍射仪(XRD,D8 Advance, 德国布鲁克公司); 差示扫描量热仪(DSC, Diamond dynamic,珀金埃尔默有限公司);热重分析仪(TG,STA-449C,德国耐驰公司);扫描电子显微镜(SEM,S-4800Π,日本日立公司); 导热系数仪(TCM, C-Therm, 加拿大C-Therm 技术有限公司)。

1.2 悬浮聚合法制备相变胶囊

采用自组装技术合成带有CaCO3壳的正十八烷相变微胶囊, 合成过程如图1 所示。称取5 g 正十八烷加入烧瓶中并在45 ℃恒温水浴中以高于正十八烷熔点的温度加热融化,将5 g CaCl2固体溶解于80 mL 水中, 再称取相同摩尔质量的Na2CO3溶解于80 mL 水中制成溶液备用。随后将不同质量的表面活性剂SDBS 和SDS(见表1)溶解于80 mL去离子水中并将其加入烧瓶中,将该混合体系在水浴锅中加热并以1000 r/min 剧烈搅拌30 min,然后置于超声清洗机中超声15 min。接下来将制备好的CaCl2水溶液缓慢滴加入三颈烧瓶中并在上述转速下搅拌3 h,形成稳定的乳白色水包油微乳液。调整转速至800 r/min, 然后将制得的Na2CO3水溶液用恒压分液漏斗逐滴加入体系中反应3 h。反应结束所得产物用石油醚和乙醇反复洗涤2~3 次,抽滤结束获得的白色粉末状产物置于室温下干燥24 h,干燥后的产物进行进一步的表征和测试。

图1 正十八烷@CaCO3 相变微胶囊的制备流程图Fig.1 Sketch for preparing n-octadecane@CaCO3 phase change capsules

表1 不同乳化剂浓度制备正十八烷@CaCO3 相变微胶囊Tab.1 Preparation conditions of n-octadecane@CaCO3 with different emulsifier concentrations

1.3 样品性能表征

使用FTIR 和XRD 对制得的样品化学结构和晶体成分进行测试分析。使用SEM 和能谱分析(EDS)来表征所制备的样品的表面形貌和元素组成。样品的相变性能使用DSC 来进行测量。使用TG 分析其热稳定性及耐热性能,用TCM 测量了样品的热导率系数。

2 结果与讨论

2.1 FTIR 和XRD 结果分析

正十八烷、CaCO3和正十八烷@CaCO3相变微胶囊的FTIR 结果如图2 所示。在正十八烷的吸收光谱图中,2952 cm-1、2917 cm-1处分别对应-CH3和-CH2的不对称伸缩振动峰,2848 cm-1处为对称伸缩振动吸收峰。1470、1369 cm-1处分别对应-CH2和-CH3基团中的C-H 面内弯曲振动峰, 891 cm-1处表示C-C 伸缩振动峰, 718 cm-1处吸收峰表示当-(CH2)n- 基团中n >4 时的面内摇摆振动峰[17]。CaCO3的吸收光谱图谱中,1474 cm-1处面积较宽的特征峰为CO2-3 的反对称伸缩振动峰,在1786 cm-1处轻微凸起的特征吸收峰对应C==O 的伸缩振动峰。709 cm-1和873 cm-1的特征峰分别对应CaCO3中CO2-3的面内和面外弯曲振动峰。实验制得的一系列CaCO3相变微胶囊都包含了正十八烷和CaCO3的特征吸收峰,而且没有出现新的特征吸收峰,说明正十八烷与CaCO3壁材之间没有发生化学反应。

产物的晶体形态对于微胶囊的储热能力和热响应速度都有较大影响[16]。图3 为正十八烷@CaCO3微胶囊的XRD 图谱, 图3(a) 提供了方解石(PDF#05-0586) 和球霰石(PDF#33-0268) 的标准PDF 卡片作为参考。由图3(a)可知,样品S1~S4 在2θ= 24.85°、27.14°、32.67°、43.75°、49.22°处出现衍射峰。图3(b)中2θ= 29.35°出现一个尖锐凸起的衍射峰。CaCO3有方解石和球霰石两种晶型,2θ= 29.35°处的衍射峰为方解石晶型, 其余衍射峰均为球霰石的特征衍射峰。将正十八烷@CaCO3微胶囊的衍射谱图峰位与标准PDF 卡片进行对比,CaCO3球霰石晶型峰位均可在产物衍射图谱中得到对应,表明产物中均有球霰石晶型的壳材。样品S5~S8 中还出现了方解石晶型的特征衍射峰,表明合成微胶囊的壳材为球霰石、方解石两种晶型的混合物。结合FTIR 分析, 可以进一步证实产物为CaCO3和正十八烷的复合材料。

图2 不同摩尔浓度(a)SDBS 和(b)SDS 制备的微胶囊FTIRFig.2 FTIR spectra of microcapsules prepared by(a)SDBS and(b)SDS with different molarity

图3 不同摩尔浓度(a)SDBS 和(b)SDS 制备微胶囊的XRD 谱图Fig.3 XRD patterns of microcapsules prepared by(a)SDBS and(b)SDS with different molarity

2.2 样品形貌分析

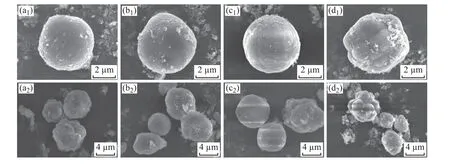

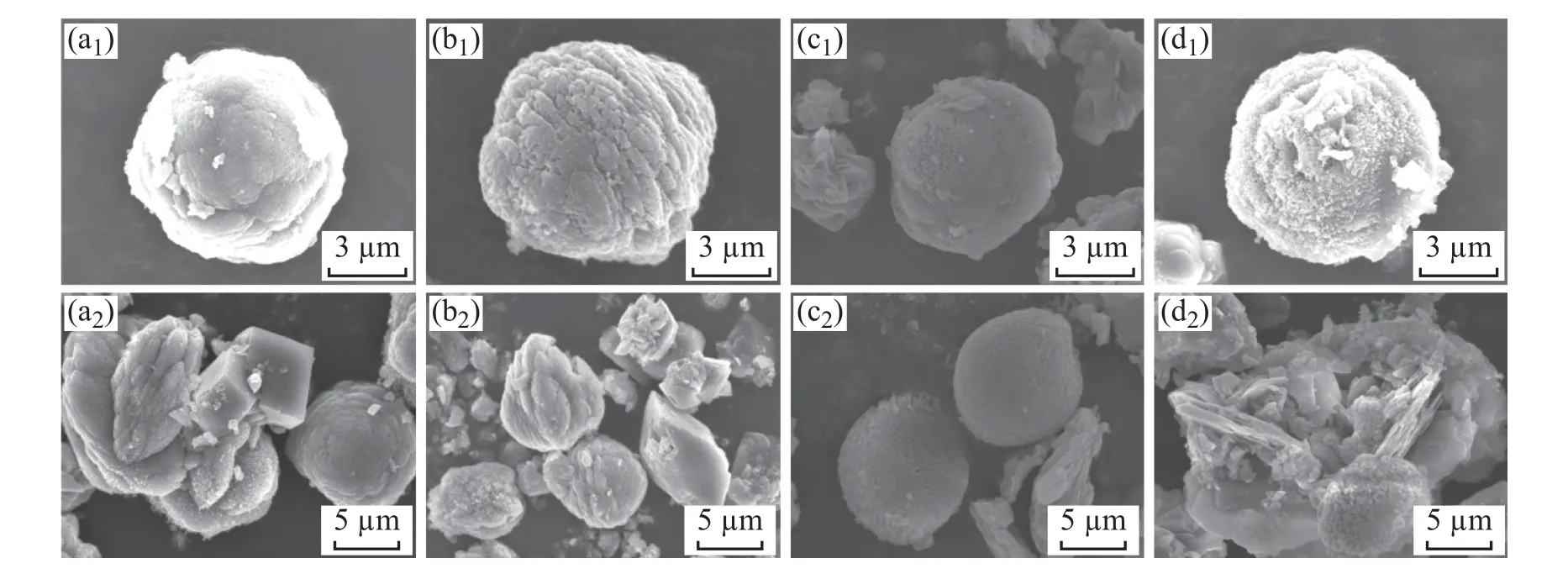

由图4 和图5 清晰可见,所有样品主要表现为球形形态,微胶囊表面有点粗糙,有些小颗粒黏附在其表面,这是因为Ca2+和在反应过程中自然形成了不稳定的无定形CaCO3纳米颗粒附着在微胶囊表面[18]。当乳化剂为SDS 时,形成的微胶囊还存在方解石结构,这说明存在一些亚稳态的CaCO3颗粒[19]。当乳化剂浓度较小时, 乳化剂分子不足,包覆在芯材正十八烷液滴周围的乳化剂分子数量有限,未能形成良好稳定的水包油体系,从而引发微胶囊之间碰撞团聚以及表面壁材层层堆积的问题。然而过大的乳化剂浓度也会抑制CaCO3晶体的生长速率,影响微胶囊的包覆效果。因此,选取适当的乳化剂种类和浓度能使反应处于平衡状态,进而反应生成储热性能良好、粒径均匀、表面光滑的正十八烷@CaCO3相变微胶囊[20-21]。

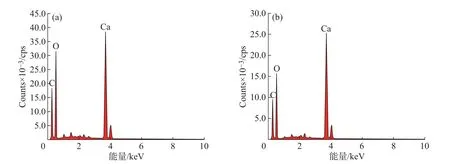

图6 为样品S4 和S7 EDS 分析的结果。在样品表面观察到CaCO3的Ca、C 和O 的信号,进一步证实了制备的微胶囊的壁材成分为CaCO3。能谱图在1.1、2.3 keV 位置出现的信号为表面活性剂中的Na和S 原子的信号。

图4 不同SDBS 浓度制备的正十八烷@CaCO3 相变微胶囊SEM 图 (a1,a2)S1,(b1,b2)S2,(c1,c2)S3 and(d1,d2)S4Fig.4 SEM images of n-octadecane@CaCO3 phase change microcapsules prepared with different SDBS concentrations(a1,a2)S1,(b1,b2)S2,(c1,c2)S3 and(d1,d2)S4

图5 不同SDS 浓度制备的正十八烷@CaCO3 相变微胶囊SEM 图 (a1,a2)S5,(b1,b2)S6,(c1,c2)S7 and(d1,d2)S8Fig.5 SEM images of n-octadecane@CaCO3 phase change microcapsules prepared with different SDS concentrations (a1, a2)S5,(b1,b2)S6,(c1,c2)S7 and(d1,d2)S8

图6 样品(a)S4 和(b)S7 的EDS 能谱图Fig.6 EDS spectra of samples(a)S4 and(b)S7

乳化剂在分散正十八烷芯材使其形成均匀油状胶束、减少油相和水相间的表面张力、防止或减少芯材液滴团聚、保证水包油体系稳定等方面发挥着至关重要的作用。本文选取SDBS 和SDS 作为乳化剂,阴离子乳化剂SDBS 和SDS 两端分别为亲水链和疏水链,它可以将亲油基团伸向正十八烷微小液滴中央, 而另一侧亲水基团伸向水溶液中, 游离的Ca2+会与附着在芯材液滴表面的亲水基团反应从而形成络合物,Ca2+得以均匀地吸附在正十八烷液滴的表面,迅速向带正电的乳化芯材液滴靠拢,与在液滴表面反应逐渐形成了CaCO3壳材。当SDS 作为乳化剂时,正十八烷@CaCO3相变微胶囊中方解石形貌的形成可归因于封端的单层中的氧原子的三齿基序,其促进平行于方解石(001) 平面的的成核, 机理如图7(a) 所示[16]。形成球霰石的原因可能是CaCO3表面上吸附的SDS 在调节形态和反应速度较慢的情况下由于剪切力阻止球霰石转变为方解石起到一定作用。有研究称,SDBS 由于其苯环而极化,这使得CaCO3核很容易被吸附在SDBS 胶束/本体相界面上并因此生长成球霰石。SDBS 中苯环的存在也增加了两个相邻头基之间的距离, 并有助于形成球霰石[22]。磺酸盐与Ca2+的配位作用使局部Ca2+浓度过高,从而改变了球霰石晶核的饱和度, 增加了成核位点, 降低了成核活化能, 有利于球霰石的成核与生长[23]。

图7 不同乳化剂乳化CaCO3 的形成机理(a)SDS,(b)SDS,(c)SDBSFig.7 Forming mechanism of CaCO3 derived from different emulsifiers(a)SDS,(b)SDS,(c)SDBS

2.3 胶囊的相变性能

储热性能是衡量相变胶囊的重要参数指标,图8 为不同乳化剂种类和浓度制备的相变胶囊的DSC曲线。从曲线上可以看出,制得的相变胶囊的固液相变温度都接近正十八烷的固液相变温度(33.2 ℃)。其中,相变胶囊中正十八烷的包覆率如下[24]:

式中:E为包覆率; ΔHm为熔融过程的相变潜热;ΔHc为结晶过程的相变潜热。

图8 不同浓度(a)SDBS 和(b)SDS 制备的相变微胶囊的DSC 曲线Fig.8 DSC curves of phase change microcapsules prepared with different concentrations of(a)SDBS and(b)SDS

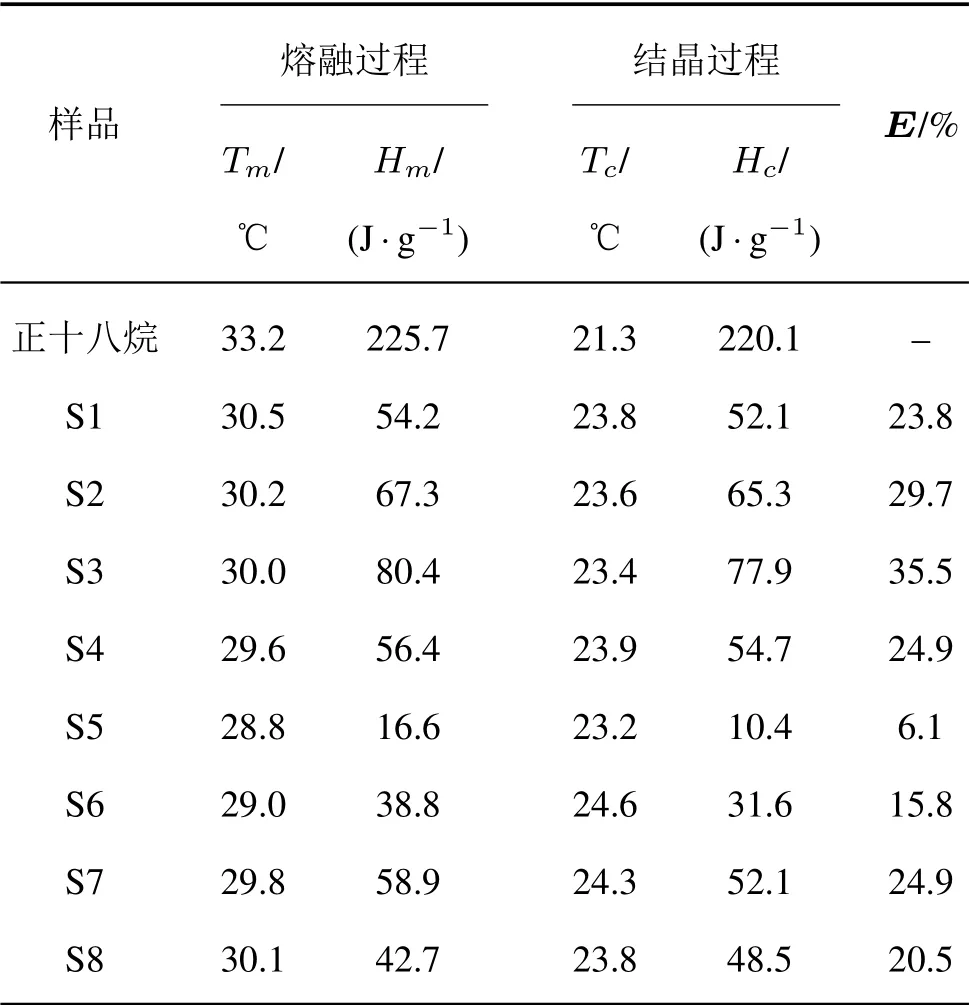

表2 为不同乳化剂含量下相变微胶囊的相变特性表征数据结果。由表2 可知, 所有相变胶囊的潜热都低于正十八烷。当乳化剂为S3 时,制备得到的正十八烷@CaCO3相变微胶囊具有最高的相变潜热80.4 J/g 和35.5% 的包覆率。当乳化剂为S7 时,制备得到的正十八烷@CaCO3相变微胶囊的相变潜热为58.9 J/g,包覆率为24.9%。当乳化剂添加质量增大,相变微胶囊的潜热均增大,微胶囊包覆率也相应提升。然而继续增大乳化剂含量时, 胶囊的相变潜热降低、包覆率减小。可能存在的原因如下: 当乳化剂浓度过小时,水油两相界面间的表面张力过小, 容易引发体系不稳定、芯材液滴团聚问题。乳化剂可通过亲疏水基团分布在芯材液滴周围以吸引Ca2+的络合,乳化剂不足以将正十八烷芯材液滴完整密集地包覆起来,在后续的反应过程中容易导致凝聚和芯材泄露,进而使得微胶囊的相变潜热和包覆率较低。随着乳化剂浓度的增大,两相界面的表面张力增大,水包油体系趋于稳定,富集在芯材液滴表面的乳化剂分子变多,使得游离的Ca2+更好地与其络合,为后续和Ca2+的沉淀奠定了良好的条件基础。然而继续增大乳化剂浓度至超出最佳值时,乳化剂分子会富余游离在溶液中,可能会在一定程度上促成游离的Ca2+和的沉淀反应,形成未包覆正十八烷芯材的CaCO3空壳,致使整体相变微胶囊的相变潜热和包覆率降低。

表2 正十八烷和正十八烷@CaCO3 相变微胶囊的DSC数据Tab.2 DSC data of n-octadecane and n-octadecane@CaCO3 phase change microcapsules

2.4 胶囊的热稳定性

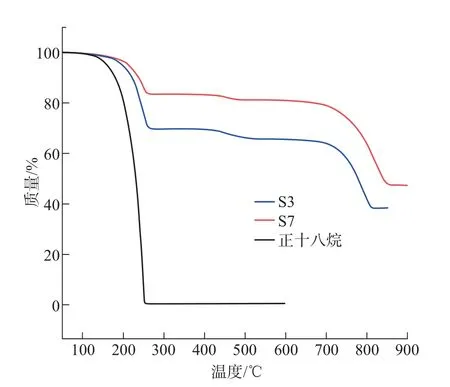

在实际应用过程中,热稳定性是研究相变胶囊的重要特性。图9 为正十八烷和样品S3 和S7 的TG 曲线,反映了正十八烷和不同乳化剂制备的最佳性能的相变微胶囊质量随温度上升的变化规律。由图可知, 正十八烷属于典型的一步式热降解。正十八烷的起始分解温度为155.1 ℃, 并在256.6 ℃时达到最大质量损失。乳化剂S3 和乳化剂S7 下所制备的相变微胶囊起始分解温度分别在219.9 ℃和206.5 ℃。第一步质量损失对应微胶囊内正十八烷的挥发, 分别为31.11%和19.71%。壁材CaCO3的存在形成了物理保护屏障,能够减缓高温下相变材料的分解和质量损失,极大地提高了微胶囊相变材料的热稳定性。

图9 正十八烷和正十八烷@CaCO3 相变胶囊的TG 曲线Fig.9 TG curves of n-octadecane and n-octadecane @CaCO3 phase change microcapsules

2.5 相变微胶囊的热导率

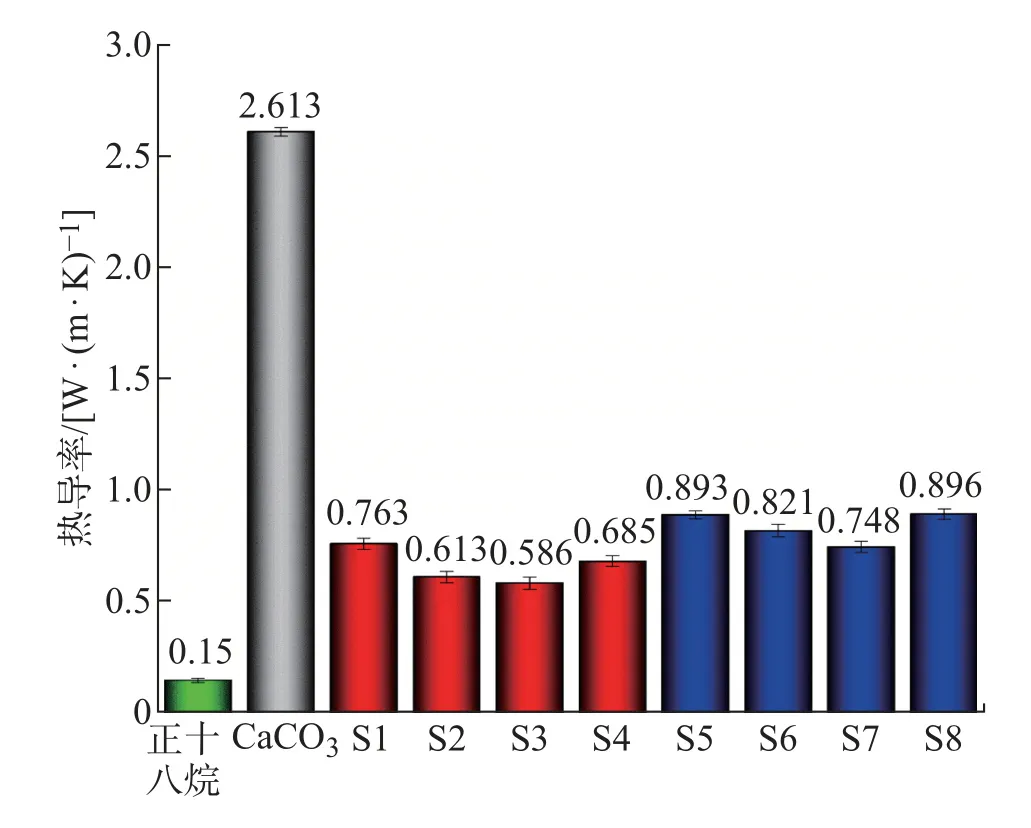

图10 为正十八烷,CaCO3和正十八烷@CaCO3相变微胶囊的热导率。可以发现, 当正十八烷被CaCO3包裹时, 微胶囊的热导率显著提高。CaCO3壳体的高导热性得到充分体现。与聚合物壳体相变微胶囊的热导率0.08~0.25 W/(m·K) 相比, 其热导率大大提高[25-26]。当乳化剂为SDBS 时,微胶囊的热导率最高为0.763 W/(m·K); 当乳化剂为SDS时,微胶囊的热导率最高可达到0.896 W/(m·K)。这是由于乳化剂为SDS 时, 生成的微胶囊中有方解石[27]晶型的存在致使导热率的增加率明显增加。

图10 正十八烷, CaCO3 和正十八烷@CaCO3 相变微胶囊的热导率Fig.10 The thermal conductivity of n-octadecane,CaCO3 and n-octadecane@CaCO3 phase change microcapsules

3 结论

采用自组装方法成功制备得到了CaCO3包裹正十八烷相变胶囊材料, 制得的相变胶囊呈球形结构, 表面致密。当乳化剂为S3 时, 制备得到的正十八烷@CaCO3相变微胶囊具有最高的相变潜热80.4 J/g 和35.5%的包覆率;当乳化剂为S7 时,制备得到的正十八烷@CaCO3相变微胶囊的相变潜热为58.9 J/g,包覆率为24.9%。热重分析显示,正十八烷在155.1 ℃开始降解, 不同乳化剂SDBS 和SDS制得得相变微胶囊在219.9 ℃和206.5 ℃才出现质量损失,说明稳定紧凑的CaCO3壳对芯材具有显著的保护作用,能够有效地减缓正十八烷芯材在高温下的分解损耗并提高了其热降解温度,提升了相变微胶囊的热稳定性。引入高导热无机壁材CaCO3后, 微胶囊的热导率得到显著提升, 常温下导热系数最高可提升至正十八烷的5.97 倍, 与SDS 相比,SDBS 更适合作为乳化剂用来制备用于热能存储的正十八烷@CaCO3相变微胶囊。