温州瓯江北口大桥中塔钢沉井水中精准接高施工技术

温州瓯江口大桥有限公司,浙江 温州 325026

1 工程概述

温州瓯江北口大桥为宁波至东莞国家高速公路(上层)和国道228线(下层)共线过江的双层公路桥梁,桥址位于甬台温高速公路温州大桥下游15km处,全长2178m,主桥为(215+2×800+275)m三塔四跨双层钢桁梁悬索桥,桥式布置形式如图1所示。主桥中塔纵桥向为“A”形钢筋混凝土刚性结构,横桥向为门形钢筋混凝土刚性结构,塔高142m。中塔采用沉井基础,沉井下部为填充混凝土钢壳结构,上部为钢筋混凝土结构。沉井横桥向宽66m,纵桥向宽55m,总高68m,其中,钢筋混凝土沉井高9m,钢沉井高59m,平面布置为21个尺寸为11.36m×9.16m的井孔,周边四角井孔设置成圆端形,形成连拱,中塔沉井结构如图2所示。

图1 温州瓯江北口大桥主桥桥式布置(单位:m)

图2 温州瓯江北口大桥中塔沉井基础结构图(单位:cm)

沉井接高施工一般分为整体节段接高施工和分块接高施工。确定水中沉井接高方式时要考虑潮水位、水流流速、桥址位水深、施工费用等综合因素。该项目钢沉井单节最大重量达1363t,结构尺寸为55m×66m,超出常规运输船舶宽度较大,且吊装和运输均需采用非常规设备,费用较高。同时,考虑到大型浮吊吊装作业时吃水深度要求,桥址处水位无法满足现场整体吊装要求,故经过方案比选,该项目钢沉井(6~12节)采取现场分块接高的方式。文章以温州瓯江北口大桥中塔沉井施工为背景,主要阐述钢沉井水中精准接高施工方案及关键技术。

2 钢沉井水中精准接高方案

温州瓯江北口大桥中塔钢沉井在南通韩通船厂制造、组拼,制造完成后由大吨位驳船运输至桥址处采用1200t浮吊配合进行现场接高。

钢沉井整体分块过程中考虑到该项目桥址位潮水的往复流情况,以及平潮期短、流速较急等问题,沉井接高要求必须在平潮期内快速对位、精准接高,原分块节段为突出齿状结构,在接高过程施工中,受潮水的流速影响,浮吊存在晃动,钢沉井块段受到碰撞的可能性较大,通过调整分块结构形式,改突出块段为直线形式,实际节段接高块段划分形式如图3所示。

图3 分块接高块段划分示意图

该项目钢沉井水中接高是依据沉井施工过程中各种工况计算所得,沉井接高和下沉过程交替进行,沉井接高时除了满足沉井计算的下沉稳定性要求(达到预定的下沉标高),还要满足水中沉井接高干舷高出最高水位的要求,防止水淹。依据单节沉井最大吊装重量、预留沉井干舷高度、潮水位、吊装安装跨距、安全系数等综合因素考虑,该项目采用1200t浮吊作为接高吊重的主要施工机械。

3 钢沉井水中精准接高施工关键技术

厂内按方案组装的三大块体焊接预拼完成并验收合格后,三大块体解体采用大型平板驳船舶分两层堆码固定,运输至桥位现场,利用墩旁1200t浮吊吊装对位、接高组拼。吊装顺序为中间块段→边远端块段→边近端块段。

3.1 吊耳设置

4.5m段接高钢沉井最重节段为第10节,其总重量为1363t,依据单层分块形式中间段分块最大重量约479t,边块段DF1/3分块重量约442t,如表1所示。

表1 4.5m段接高钢沉井分块最大重量统计表 单位:t

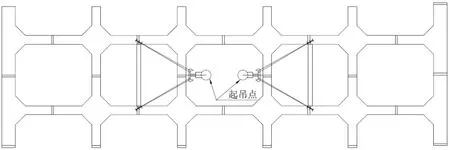

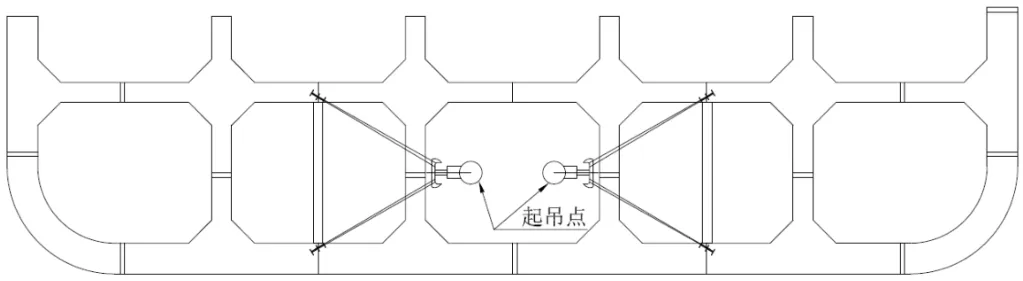

为了满足钢沉井吊装安全需要,其余接高节段吊装点的设置均按最大要求制作。每个接高节段的分段的吊装点必须满足单片吊装块段对称的要求,保证其起吊点的中心必须与结构中心基本吻合,各分段吊装点设置如图4、图5所示。

图4 中间块段吊点平面布置图

图5 两侧块段吊点平面布置图

3.2 机械站位

(1)浮吊抛锚。由于第一次接高时浮吊抛锚受钢沉井边锚定位缆绳的限制,浮吊前端抛设4根锚绳,2根锚绳挂设于沉井上,另外上下游各抛设1根锚绳,后端抛设3根缆绳(2根八字锚,1根直锚)。具体抛锚布置形式如图6所示。

图6 浮吊抛锚布置图

(2)吊装准备。浮吊抛锚定位完成前运输驳船预先进入预定位置后抛锚定位。浮吊通过绞锚移动进入块体运输船吊装区域内,浮吊松钩将钢索具下放连接钢沉井,调整垂直度起钩,4.5m段钢沉井中间块体起吊离位200mm时暂停起吊,起动设备全部刹住,静置5min,无异常情况后,浮吊进行起升作业将钢沉井吊起至预定高度。待浮吊稳定后铰锚使浮吊缓慢回到原先工作位置进行后续接高工作。

(3)吊装安装站位。浮吊起吊块段平稳后,绞锚移动浮吊至沉井中心位置,吊装移位时应保证待接高沉井底部应高出已定位沉井顶面最高1m以上,防止发生碰撞,具体吊装站位如图7所示。

图7 钢沉井起吊示意图

(4)下层沉井顶面清理。钢沉井接高前应对下层钢沉井顶面进行检查,清除顶面杂物,着重注意接高焊缝位置处的清理,对沉井顶面环板将要进行焊接的位置进行打磨处理,使其平整便于后期的对位焊接。

3.3 块段接高焊接作业

(1)钢沉井接高导向装置。接高段钢沉井与底节钢沉井对位需借助导向装置初步定位,然后采用千斤顶精确定位。导向装置在现场钢沉井吊装前焊接在下层钢沉井不影响对位的壁板上,导向向上,便于接高段钢沉井定位下放。每个块体设置8个,全截面共计24个,具体接高导向装置实物如图8所示。

图8 接高导向装置实物图

(2)钢沉井吊装对位。将接高钢沉井分为3块,在厂内加工完成后,采用大型运输驳船运至桥址,按预定的接高位置停泊,用墩旁1200t浮吊吊装组拼接高,其接高总组顺序为中间块段→远端块段→近端块段。沉井吊装对位时,为防止水流及过往船只的影响,需要借助预先焊接在下层环板的导向装置需实现快速初步定位。初步定位稳定后,采用全站仪核对上下层中心线重合情况,对不符合要求的块段进行微调,确保结构中心线的吻合。微调到位后,检查焊缝接缝情况,对满足要求的焊缝采用码板码齐对平焊接,对存在误差的焊缝采用千斤顶精确调整对位。

(3)钢沉井接高焊接。拼装完成,微调到位后,检查焊接焊缝尺寸,切割焊缝余量打磨平整,对个别焊缝偏差较大的,采用千斤顶局部精确对位调整,满足焊接条件需要,确保后续焊缝焊接质量。块段间焊接采用CO2气体保护焊,块段焊接完成后,按照要求进行焊缝检验,主要包括焊缝外观检查及焊缝无损检测(超声波检测、磁粉检测)。

4 结束语

温州瓯江北口大桥中塔钢沉井现场接高(6~12节)施工采用工厂分块预制现场分块接高的技术方案,从第6节钢沉井接高开始,至第12节接高焊接全部结束,用时约7个月,中间经历沉井隔舱混凝土浇筑、取土下沉等工序。该方案的优点是钢沉井的所有构件从制造到拼装均在厂区内进行,显著减少了现场安装的工作量,且采用分块安装的方式,更加契合施工现场实际情况,节省了大型机械费用、施工周期及成本,有效保证工程安全及质量。水中钢沉井精准接高技术在温州瓯江北口大桥中塔钢沉井施工中的成功运用,丰富了钢沉井接高的施工方法,提高了钢沉井接高施工技术水平,该施工技术可为我国特大型沉井水中施工提供参考。