小型冲压件全流程自动化生产模式探究

文/殷昭阳·格力电器(石家庄)有限公司

殷昭阳 工程师,主要从事钣金模具管理和精益改善工作,主持完成的《格力D-CTFP 质量模式在空调钣金组件质量控制方面的研究》获得河北省质量协会质量技术二等奖,曾获得2020 年度格力电器集团先进个人,拥有3 项专利。

目前,随着家电行业的不断发展,钣金冲压件自动化生产已日趋广泛,但由于零件较小、生产计划量大、要求精度高等因素的影响,部分钣金冲压件仍旧无法利用全流程自动化生产模式提产增效,同时在生产中也存在着库存浪费、加工浪费以及人员浪费,是众多企业着重想解决的问题。针对此情况,项目组结合生产实际,从零件本身结构入手,针对上述体积较小的钣金冲压件进行技术突破,解决了其全流程自动化生产难以实现的难题。本文以空调器接地片组件为例,介绍了小型钣金冲压件全流程自动化生产模式的研究与应用。

空调器接地片组件及落后生产模式

接地片组件介绍

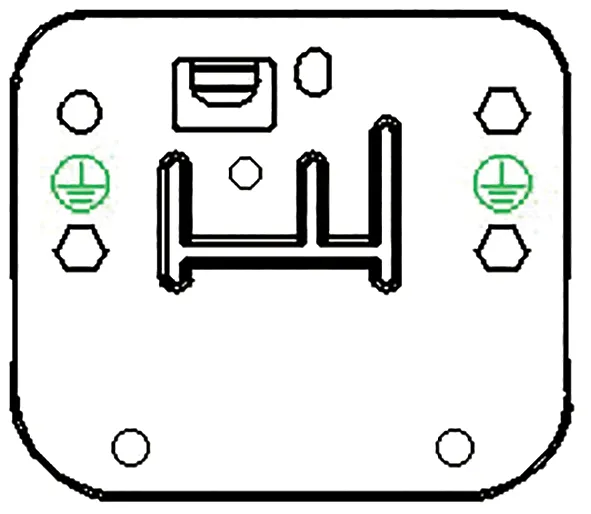

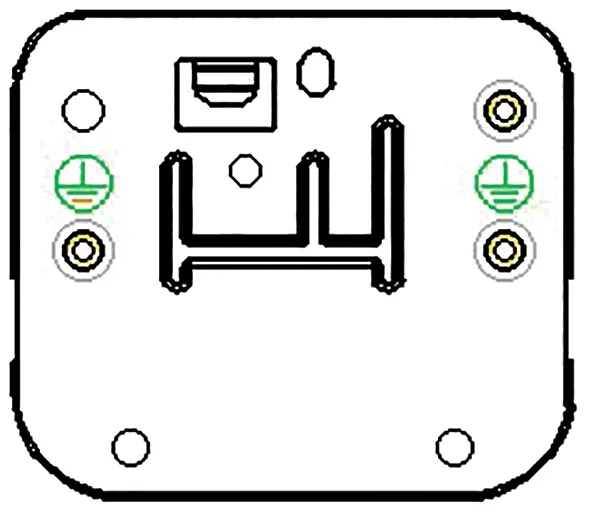

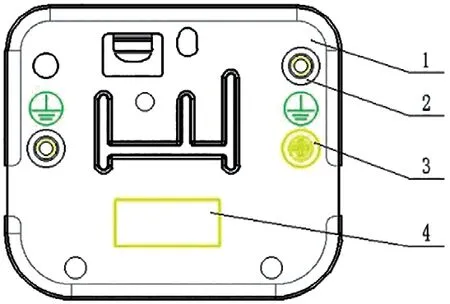

空调器接地片组件由1 个接地片、3 个六角铆接螺母、1 个螺钉组合件、1 个标示通过铆接、预装而成,如图1、图2、图3 所示,接地片组件作为空调外机中重要组成部分,其主要应用于空调器接线板电器件的固定,是空调器使用中安全系统重要且必要的组成构件,该组件质量要求极高,不允许存在漏铆、螺钉不到位等质量异常。

接地片组件落后生产模式介绍

接地片组件生产主要包括三工序:接地片冲压、接地片铆接、接地片预装,由于生产计划量较大,在落后的生产模式中往往采取冲压、铆接、预装成品依次进行的方式,我司为此需要配备多名员工进行单工序作业(图4、图5),在一定程度上也就造成了加工浪费、库存浪费、动作浪费等不合理生产浪费现象。

根据现场生产情况分析,落后的生产模式主要体现在以下几个方面:

⑴人均效率低。小型钣金冲压件冲速较高,但冲压件铆接、铆接件预装生产效率较低,存在不平衡现象,进而使得公司在接地片组件生产上人均效率极低。

⑵加工浪费严重。冲压、铆接分工序进行存在一定的加工浪费,随着家电行业的不断进步,越来越多的企业开始思考如何实现 “模内铆接”以消除此浪费。

图1 接地片冲压件

图2 接地片铆接半成品

图3 接地片预装组件成品

图4 接地片冲压件人工压铆现场图

图5 接地片铆接半成品人工预装现场图

⑶库存浪费。多工序生产效率不均衡会造成公司半成品库存浪费,同时衍生出场地利用率低等问题。

⑷产品不良率高。在接地片组件零件等小型钣金件生产过程中,人工生产的落后方式会使得漏铆、漏打钉等问题严重,产品一致性难以保证,对后工序生产组装和产品使用产生极大危害。

小型冲压件冲压和铆接领域自动化生产模式

问题描述

上文刚刚提到,接地片冲压件冲压生产效率较高,但冲压后人工铆接工序、预装螺钉工序效率极低。因此,根据生产线平衡分析,在接地片冲压和铆接工序上人员配置不合理,存在自动化水平低、浪费严重的特点,不符合精益化的生产思想。与此同时,人工压铆过程中,需要在利用压铆模进行铆接工序生产,经现场测算发现,接地片铆接半成品每班次仅有4000件的产出,员工劳动强度大,同时也对于人均效率、工时管控造成了一定困扰。

解决方案

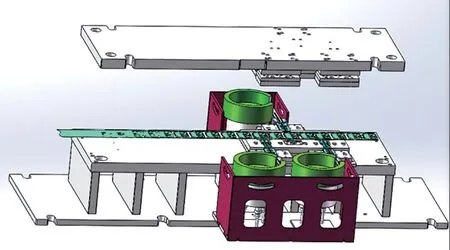

小组对接地片产品结构及下挂零件进行仿真分析,探究其应用“模内铆接”技术的可行性,最终经过大量的数据验算,确定可通过开制具有“模内铆接”的模具(图6)进行冲压、铆接工序的合并,提高半成品的生产效率,以彻底取消人工铆接作业。另外,模型针对接地片冲压件、六角螺母参考半成品零件特性进行多工位设计和合理化的空间布局,进一步挖掘新型模具的半成品生产能力。

图6 接地片模内铆接模具展示图

图7 模内铆接结构展示图

与此同时,针对“模内铆接”技术属性以及接地片铆接具体应用,小组创新性地将“模内铆接”部分(图7)设计为两大部分:送钉机构、铆接机构。由于模具振动等因素,使用接近开关进行检测的难度较大,项目组在模具入钉口、铆接部分设置光感应传感器,同时通过现场调查的方式确定此方案的可实施性,在实际生产中,当传感器检测到导槽内六角螺母卡钉、漏钉不连续等“无钉”情况时,向系统反馈模具“无钉状态”,冲床自动停机,通过自动联动的方式避免半成品漏工序等质量问题的发生。

小型冲压件预装领域自动化生产模式

问题描述

根据工艺要求,铆接后的接地片需进行螺钉预装加工,预装过程中需要对零件进行贴标示、打螺钉处理。接地片零件在实际预装过程中,由于员工操作等不可控因素,会出现漏打、贴歪等质量异常,同时会造成产品一致性差等质量难题。因此,为避免不合格品流入后工序组装,还需要再安排专人进行预装后成品的全检,这就造成了人员的浪费。传统意义上的人工生产和全检,不仅生产效率低,而且质量管控难度大,也难免造成顾客投诉问题。

解决方案

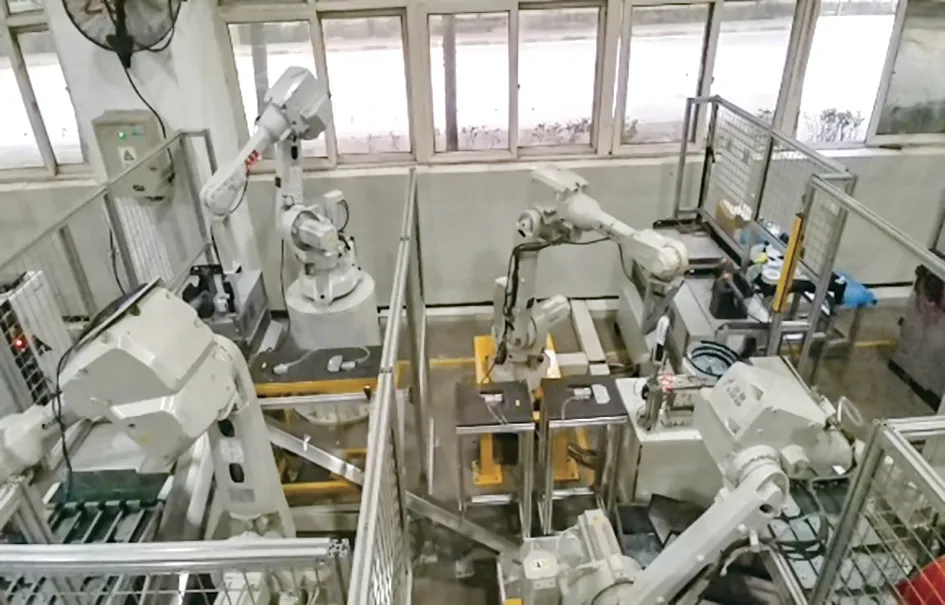

项目组对接地片预装生产中出现的质量异常进行了现场调研,确定通过自动化生产方式取消人工直接作业,提高产品质量,如图8 所示。在实际生产过程中,通过多工位机器人配合作业方式解决人工作业问题。与此同时,小组通过巧妙优化机器人程序、机器人感应的方式,解决打螺钉不到位的质量异常;为进一步降低异常率,小组更是利用增加光电检测、接近开关检测互存配合的方式用于多次检测,并对检测出的异常情况通过报警提醒、联动检验、自动检出等方式,无需员工处理即可自动将合格品与不合格品进行差异化放置。

现场实施

上文提到,为解决异常较多的问题,小组在利用机器人实现自动化生产的基础上,通过增加光电检测、接近开关检测互存配合的方式实现多次检测,以实现防错防呆的效果,如图9 所示。其工作原理为:当机器人Ⅰ将半成品放置于固定的工装板中后,机器人Ⅱ进行打螺钉处理,下方高精度光电开关可对穿过特制工装板镂空部分的螺钉进行检测,以判断螺钉是否已打到位。另外,在机器人Ⅰ将成品自动装箱的回程路径上合理地设置检测点,通过接近开关检测的方式进行二次检测。当任一检测装置检出不合格品时,机器人自动将其放入废品箱。

图8 接地片自动化预装项目展示图

图9 改进后的预装防错防呆结构图

结束语

在《中国制造2025》的大背景下,制造业企业在转型升级之路上不断摸索前行的同时需要学习先进的思想和文化。而小组利用精益化的生产思想,通过引进“模内铆接”技术、开发模内铆接模具及装置、建立自动化项目等方式,结合实用的技术手段解决小型冲压件生产低效问题。与此同时,通过将自动化技术、检测技术相结合的方式,提高了检验可靠性,有效保证了产品质量,同时也为行业内企业建立全流程自动化生产模式提供借鉴。