高温冲击下三偏心蝶阀的密封性能

潘永军 雷威 李罡 韩宗真

摘要: 某三偏心金属蝶阀在工作中承受瞬时高温、高压冲击,为探索该环境工况对蝶阀密封性能的影响,采用Ansys软件对蝶阀进行热结构间接耦合分析,研究高温、高压冲击下蝶阀的变形、应力分布和密封特性。蝶阀的温度分布结果表明瞬间的高温仅造成蝶阀温度升高0.23 K,而3.0 MPa的冲击可使得阀门密封面之间的接触应力平均增大60.0 MPa。密封比压的增大表明阀门在冲击下密封情况良好,分析结果可为特殊工况条件下三偏心蝶阀的选型与改进提供指导。

关键词: 三偏心蝶阀;高温;高压;耦合;接触应力;密封比压

Abstract: A threeeccentric metal butterfly valve withstands instantaneous high temperature and high pressure impact during operation. To explore the influence of this environmental condition on the sealing performance of the butterfly valve, the indirect thermalstructural coupling analysis of the butterfly valve is carried out by Ansys software, and then the deformation, stress distribution and sealing performance of the butterfly valve under high temperature and high pressure impact are studied. The temperature distribution results of the butterfly valve show that the instantaneous high temperature only causes the butterfly valve temperature to rise by 0.23 K, and the impact of 3.0 MPa can make the contact stress between valve sealing surfaces increase by 60.0 MPa on average. The increase of sealing pressure indicates that the valve is well sealing under the impact. The analysis results can provide guidance for the selection and improvement of threeeccentric butterfly valve under special working conditions.

Key words: threeeccentric butterfly valve;high temperature;high pressure;coupling;contact stress;sealing pressure

0 引 言

按照结构原理,蝶阀可分为中线蝶阀和偏心蝶阀2种,偏心蝶阀又可以细分为单偏心蝶阀、双偏心蝶阀和三偏心蝶阀。[1]三偏心金属蝶阀具有良好的耐高温和双向密封性能,被广泛应用于石油、电力和化工等行业。[2]国内学者针对偏心蝶阀开展大量的研究:张晓等[3]和周璟莹[4]分别进行蝶阀和球阀的低温热结构耦合分析;何庆中等[5]利用Abaqus研究不同偏心参数下三偏心蝶阀的密封性能;明友[6]和杨恒虎[7]对三偏心密封圈的偏心参数和转动干涉问题开展大量研究。但是,对高温冲击下偏心蝶阀接触应力响应的研究极少。本文针对三偏心金属蝶阀在瞬时高温高压冲击下的温度场和应力场进行计算,并通过接触应力变化分析由此引发的蝶阀密封性能问题。

1 三偏心蝶阀结构及其材料参数

1.1 三偏心蝶阀结构及其工作环境

三偏心蝶阀结构原理见图1,其中α為圆锥面中心线偏心角,β为1/2圆锥面顶角,a为径向偏心,e为轴向偏心。本文分析的蝶阀的相关参数分别为α=8.0°、β=15.8°、a=3 mm、e=26 mm、密封圈厚度b=6 mm。偏心值的存在可以避免密封面在开启/关闭过程中与阀座发生干涉,从而减少开启/关闭时密封副之间的磨损,对于延长密封件使用寿命、保证蝶阀密封性能有重要作用。

三偏心蝶阀的工作环境示意见图2。

蝶阀一侧长期处于海水浸泡环境中,海水压力可以忽略不计;蝶阀另一侧长期处于常温大气环境中,不定时承受瞬时高温高压(约2 s、1 073.15 K(800.00 ℃)、3.0 MPa)气流的冲击。

1.2 蝶阀材料参数

蝶阀主要由阀体、阀杆、阀座、蝶板和金属密封圈等组成,使用的材料为316不锈钢,其密度为8 000 kg/m3,弹性模量为193 GPa,屈服强度为205 MPa,泊松比为0.3,273.15~373.15 K(0~100.00 ℃)时的热膨胀系数为15.9×10-6 K-1,373.15 K(100.00 ℃)时的热导率为16.3 W/(s·K),773.15 K(500.00 ℃)时的热导率为21.5 W/(s·K),比热容为500 J/(kg·K)。[8]当材料承受的载荷不超过其屈服强度时,可以使用各向同性线弹性材料模型。

2 三偏心蝶阀有限元模型

阀座、蝶板、阀体和金属密封圈具有对称性,为减小计算量、提升计算效率,采用1/2模型进行计算,见图3。先使用CATIA软件对三偏心蝶阀进行建模并合理简化,然后导入Ansys软件中划分网格,得到的有限元网格模型见图4。

蝶板左侧与高温气流间的主要换热方式是对流换热,考虑到气流的瞬间冲击作用,对流换热系数取25 W/(m2·K);蝶板右侧为静止的海水,对流换热系数取200 W/(m2·K);对称面设置为绝热面,其余表面均与大气进行自然对流换热,对流换热系数取5 W/(m2·K),系统初始温度设置为293.15 K(20 ℃)。金属密封圈与阀座之间建立热传导接触,视为具备良好的导热条件。

对模型进行热分析,将得到的温度分布结果作为热应力载荷施加到结构场中,同时在蝶板承压侧施加3.0 MPa的压力,对称面施加对称约束,蝶板右

侧水压忽略不计。修改金属密封圈与阀座之间的接触模型,进行结构场分析,密封圈与阀座之间的摩擦因数设置为0.1,可计算得到蝶阀在高温气流冲击下的结构应力分布情况。[910]

3 计算结果分析

3.1 温度场分析

使用瞬态温度场分析进行温度场计算,高温气流冲击2 s时蝶阀的温度分布见图5。由此可知:温度上升最高仅为0.23 K;温度以蝶板轴心为中心向外呈现下降趋势,但是由于316不锈钢具有良好的导热性,阀体温度整体上升较均匀,温差在0.05 K以内。温度的均匀分布使阀体受到的热应力亦均匀,从而避免应力集中。

3.2 应力场分析

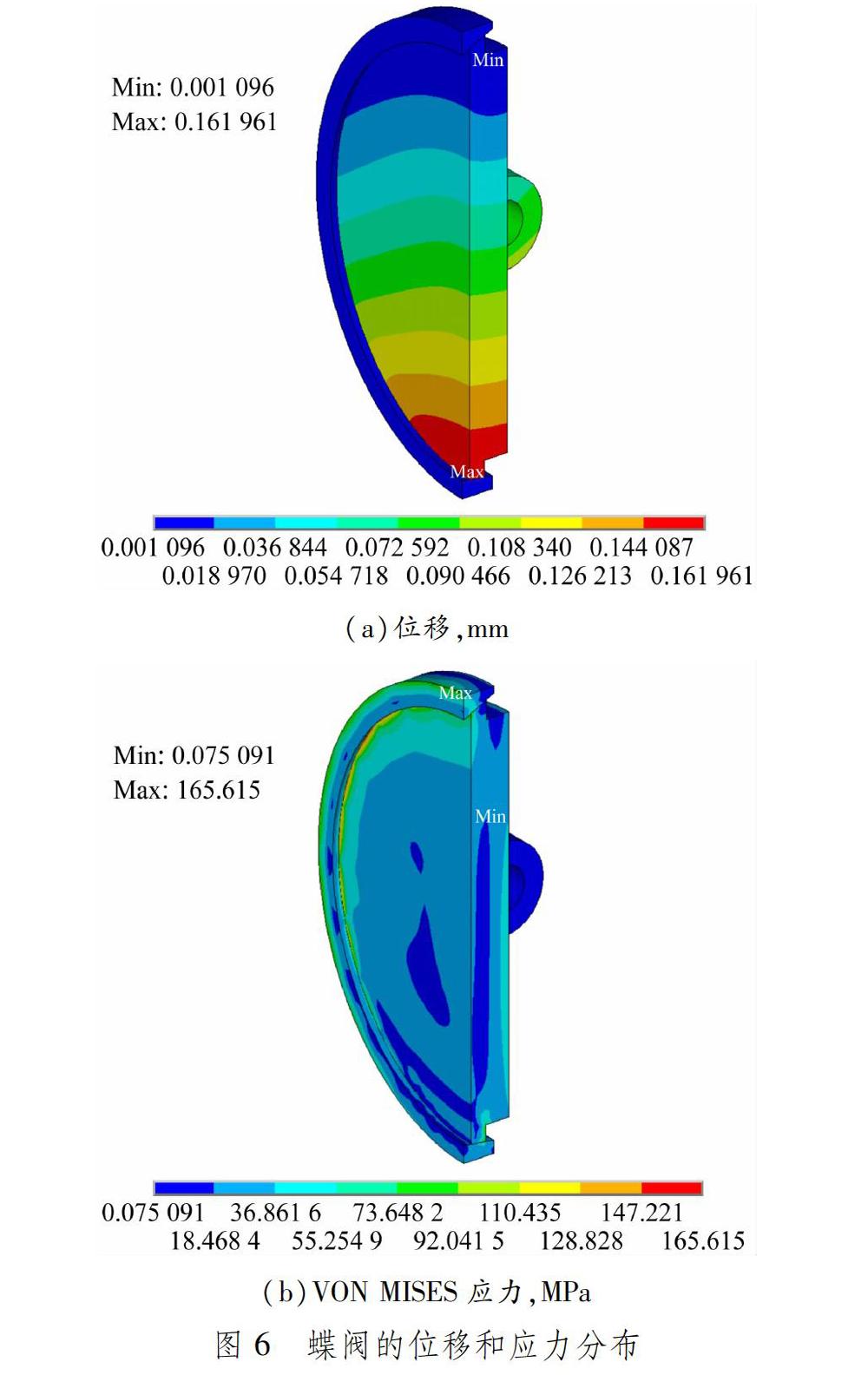

蝶阀的位移和应力分布见图6。最大位移出现在金属密封圈底部,位移值约为0.16 mm;最大应力出现在靠近金属密封圈顶部的位置,应力值达到165.6 MPa。这是因为密封圈顶部密封面切线与阀体轴线夹角小于密封圈底部密封面切线与阀体轴线夹角,且密封圈顶部密封面积大,从而可承受更多的应力,密封圈底部阻力较小所以位移最大。

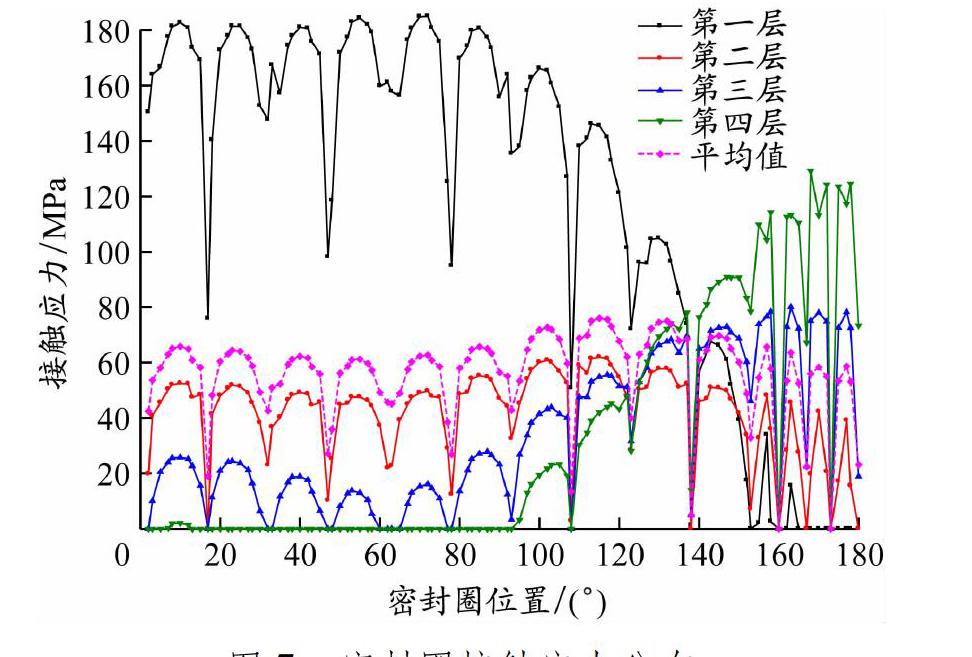

将金属密封圈沿厚度方向分成4层提取4组接触应力,计算厚度方向的接触应力平均值,得到密封圈接触应力分布见图7。

金属密封面上的接触应力表现为波浪型分布,这与网格密度有一定关系。由图7可知:高温冲击对密封面造成的密封压力平均约为60 MPa,说明密封圈整体密封情况良好;少数节点出现接触应力为0的情况,分析其原因可能是因为模型本身为非连续模型,所以出现部分接触单元的节点由于变形等原因无法与目标单元接触的现象。

4 结 论

对高温高压冲击下的三偏心蝶阀进行热结构耦合分析,发现瞬间高温对蝶阀的影响很小,蝶阀升温最高处仅为0.23 K,由此带来的变形和应力变化极小,而3.0 MPa的冲击载荷平均可增加60.0 MPa的密封比压。蝶阀偏心的存在导致密封圈受力不均匀,当蝶阀受到载荷冲击时,蝶板与密封圈存在微小的偏转,可能会导致局部应力集中进而引发密封失效。采用增加密封圈厚度、使用硬度更高的密封材料、调整三偏心参数等方式可以改善蝶阀的冲击受力不均匀问题。

参考文献:

[1] 陆培文. 实用阀门设计手册[M]. 2版. 北京: 机械工业出版社, 2007: 115.

[2] 张韶宇, 崔红力, 李志强, 等. 钛合金硬密封三偏心蝶阀的研制[J]. 国防制造技术, 2017(3): 2629. DOI: 10.3969/j.issn.16745574.2017.03.008.

[3] 张晓, 余晓明, 朱祥政, 等. 基于Ansys的低温蝶阀模拟试验与数据分析[J]. 低温工程, 2014(4): 4650. DOI: 10.3969/j.issn.10006516.2014.04.010.

[4] 周璟莹. 超低温球阀热固耦合分析及密封材料性能研究[D]. 兰州: 兰州理工大学, 2017. DOI: 10.7666/d.D01248074.

[5] 何慶中, 王渝皓, 王佳, 等. 基于Abaqus的三偏心水电主控蝶阀密封性研究[J]. 水力发电, 2016, 42(5): 9094. DOI: 10.3969/j.issn.05599342.2016.05.024.

[6] 明友. 基于阀门仿真系统的三偏心蝶阀的结构及运动性能分析[D]. 兰州: 兰州理工大学, 2006. DOI: 10.7666/d.y910194.

[7] 杨恒虎. 新偏心蝶阀结构设计及参数优化[D]. 重庆: 重庆理工大学, 2016. DOI: 10.7666/d.D00991824.

[8] 朱训智, 何晓聪, 高山风. 316不锈钢材料的统计热疲劳模型[J]. 新技术新工艺, 2010(10): 7981. DOI: 10.3969/j.issn.10035311.2010.10.027.

[9] 李润方, 龚剑霞. 接触问题数值方法及其在机械设计中的应用[M]. 重庆: 重庆大学出版社, 1991: 7190.

[10] 刘磊, 文卫兵, 王乘. 双金属密封结构的有限元分析[J]. 润滑与密封, 2001(6): 48. DOI: 10.3969/j.issn.02540150.2001.06.002.

(编辑 武晓英)