某大兆瓦风电机组主机架多阶段多目标优化

韩佳 刘金增 赖宇阳 江鹏 宫伟 肖开琴

摘要: 为解决大兆瓦风电机组主机架研发难度大、周期长的问题,采用贯穿主机架全生命周期的多阶段多目标优化方法进行研发设计。在概念设计阶段侧重于获得主机架初始构型,以机架材料分布为设计变量,以材料体积为约束条件,以各工况极限强度为目标进行拓扑优化;在详细设计阶段侧重于机架的轻量化,以主机架结构尺寸为设计变量,以疲劳性能为约束条件,以各工况极限强度和机架质量最小为目标进行参数优化。分析结果表明:通过该方法得到的主机架不仅能满足设计要求,而且可以大大缩短研发周期、提高研发效率。

关键词: 大兆瓦风电机组;主机架;多目标优化;拓扑优化;轻量化

Abstract: To solve the problems of high difficulty and long cycle

in the research and development of large megawatt wind turbine main frame, the multistage and multiobjective optimization method throughout the whole life cycle of the main frame is used for the research and development design. In the conceptual design stage, it focuses on obtaining the initial configuration of the main frame, and the topology optimization is carried out by taking the material distribution of the frame as the design variable, and taking the material volume as the constraint condition, and taking the ultimate strength of each working condition as the objective. In the detailed design stage, it focuses on the lightweight of the frame, the parameter optimization is carried out by taking the structure size of the main frame as the design variable, and taking the fatigue performance as the constraint condition, and taking the ultimate strength of each working condition and the minimum frame mass as the objective. The analysis results show that the main frame obtained by this method can not only meet the design requirements, but also greatly shorten the research and development cycle and improve the research and development efficiency.

Key words: large megawatt wind turbine;main frame;multiobjecte optimization;topology optimization;lightweight

0 引 言

國内自主研发的风电机组正朝着大容量和高转换效率的方向发展,大兆瓦风电机组降成本增能效的研发越来越受重视。风电机组机舱主要由主机架、轴承座、主轴和齿轮箱等部件组成,某大兆瓦风电机组整机装配示意见图1。对各个关键部件进行优化研究可以缩短研发周期、有效降低度电成本。

主机架是风电机组的关键承载部件,主要承受风轮载荷和机舱质量载荷。风轮载荷具有随机性和周期性特征,机舱质量载荷可以等效为静载荷,因此主机架设计需考虑静强度和疲劳强度2个部分。

主机架结构复杂,设计研发难度大、周期长。快速高效地开发满足设计要求的主机架,是缩短大兆瓦风电机组开发周期、降低度电成本的重要环节。目前,国内外风电主机厂和研究机构对大兆瓦风电机组主机架优化的研究很少。何章涛[1]对某兆瓦级风电机组主机架进行拓扑优化,实现结构优化和轻量化,是主机架自主研发的探索性研究。孙红梅等[2]对某兆瓦级风电机组进行形状优化,改进主机架结构,在结构性能不变或有所提升的前提下,达到减小质量、降低制造成本的目的。上述研究均是针对特定研发阶段的主机架进行优化研究。向琳玲等[3]对3 MW风电机组的前机架结构进行单一目标的拓扑优化、形状优化和参数优化,在保证结构性能达标的情况下可获得轻量化的机架模型。

与主机架相比,塔架和叶片结构相对简单,优化研究成果较多,研究方法也比较成熟。

与塔架相关的研究成果包括拓扑优化和参数优化2个部分。在拓扑优化方面,吉亮[4]考虑失效安全性能,进行钢构式风电机组塔架拓扑优化。在参数优化方面:张国伟等[5]以塔筒强度和频率为约束,对双曲线型塔筒的曲线形状进行多目标优化,实现机组避振;刘璇[6]以塔架总质量和顶端偏移为目标,以最大应力、固有频率和变量范围为约束,建立塔架结构参数多目标优化模型;戴巨川等[7]采用壁厚分段式线性变化结构对塔架进行描述,开展极端服役环境下的塔架结构参数优化设计;顾岳飞[8]进行基于正交试验的风电机组塔架结构参数的优化设计。

与叶片相关的研究成果包括拓扑优化、形状优化和参数优化等。在拓扑优化方面:WANG等[9]提出一种多目标形状与拓扑优化耦合方法,按顺序进行形状和拓扑耦合,实现叶片的多目标优化,其中形状优化包括结合变形技术的优化和基于叶形参数的优化;BAGHDADI等[10]结合网格变形技术实现叶片的动态变形优化;KESHAVARZZADEH等[11]考虑结构材料特性的不确定性,利用叶片结构和风载荷的降阶模型以及设计敏感性,实现基于梯度的优化;LEE等[12]采用遗传算法CFDCSD耦合方法,对5 MW风电机组叶片进行空气动力学形状优化;CHEN等[13]采用启发式搜索算法和协方差矩阵适应进化策略,在给定的入口风速范围内,对形Darrieus风电机组的形状进行优化。在参数优化方面:田德等[14]采用粒子群优化算法对某10 MW海上风电机组叶片的结构铺层参数进行仿真和优化;许晓文等[15]采用遗传算法对某2 MW风电机组叶片基本参数进行全局寻优,确定叶片的最佳气动参数。

本文以某大兆瓦风电机组主机架为研究对象,综合考虑多种优化方法的特点和产品研发各阶段的目标,进行多阶段多目标优化,为大兆瓦风电机组主机架设计提供参考依据。

1 多阶段多目标优化方法

大兆瓦风电机组主机架在不同研发阶段的产品成熟度不同,设计要求的侧重点各异,因此不同阶段应采用适合的优化方法。本文采用贯穿主机架整个研发周期的多阶段多目标优化方法对某大兆瓦风电机组主机架进行优化设计。多阶段多目标优化流程见图2。

在概念设计阶段,主机架的最大材料可能分布空间、所受载荷和边界条件已知,但具体的结构形式未知。传统的设计方法需要参考已有机型,并依赖专家经验确定主机架的初始构型,因此该过程需要充分研究所有已有机型。为获得满足设计要求的主机架,设计参数往往会偏保守,难以突破创新。拓扑优化方法可以在主机架的早期概念设计阶段进行材料分布优化,以设计性能(如刚度、强度、质量和疲劳寿命等)为目标,结合制造工艺要求,获得满足要求的新主机架拓扑结构。虽然这一过程需要提交几次优化计算,但是主要消耗计算资源,可以多个计算同时进行,从而缩短计算周期。优化得到的拓扑结构可以为设计人员提供参考,再结合专家经验进行基于拓扑结构的主机架几何重构,可以较快获得比较理想的主机架初始构型。

在详细设计阶段,主机架已满足基本设计要求,但整体质量可能超出预期。因此,该阶段的主要侧重点为进一步挖掘主机架的轻量化潜力。这一过程允许主机架的原有性能在一定范围内变化,同时实现结构轻量化。完全依赖设计人员的经验或参考已有机型设计,无法充分挖掘轻量化潜力。采用参数优化方法结合变形技术,将主机架有限元模型对应结构的尺寸或截面形状参数化,以主机架的强度和质量为目标,结合制造工艺要求,配合试验设计、近似建模和高性能多目标优化算法,可以在较短时间内得到满足性能要求的轻量化主机架。将参数优化结果转化为几何设计,可用于样机制造和试验。

2 概念设计阶段多目标拓扑优化

2.1 基础模型

某大兆瓦风电机组主机架概念设计阶段材料的最大可能分布空間见图3。去除与主轴承座、偏航轴承、偏航电机和后机架连接面,剩余部分为拓扑优化的初始设计空间。

为加快单次计算的速度,可以选择仅有机架的简化有限元分析模型,约束主机架与偏航轴承连接面,将来自于主轴承座的载荷等效为静载荷,施加到主机架与主轴承的连接面上。载荷坐标系选择以轮毂中心为原点,见图4,其中Mx、My、Mz分别为x、y、z方向上的扭矩,Fx、Fy、Fz分别为x、y、z方向上的静载荷。选择6个极限载荷工况进行优化:(1)y向扭矩最大,记为My_max;(2)y向扭矩最小,记为My_min;(3)z向扭矩最大,记为Mz_max;(4)z向扭矩最小,记为Mz_min;(5)yz平面扭矩最大,记为Myz_max;(6)yz平面扭矩最小,记为Myz_min。

2.2 多目标拓扑优化

设置主机架的体积分数、柔度和各工况最大应力为优化目标,以结构对称性、制造工艺的最小和最大尺寸为约束条件,提交拓扑优化计算。其中,体积分数为质量的间接度量,柔度为刚度的倒数。主机架柔度迭代曲线见图5。随着优化迭代数增加,主机架的柔度逐渐增大。

主机架体积分数和最大应力迭代曲线见图6。体积分数先增大后减小,第26次迭代时基本达到平衡,最大应力在第3次迭代后基本保持不变。

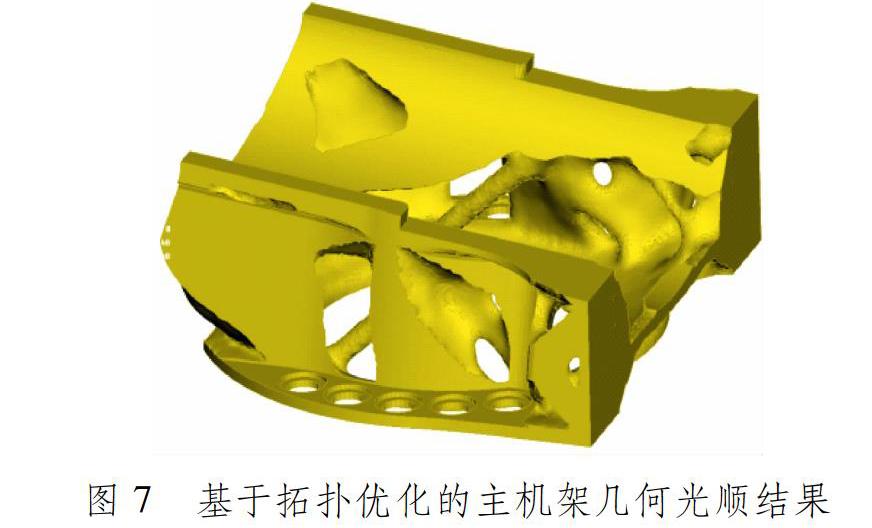

根据优化目标迭代曲线,选择第26次迭代对应的优化结果进行几何光顺,结果见图7。

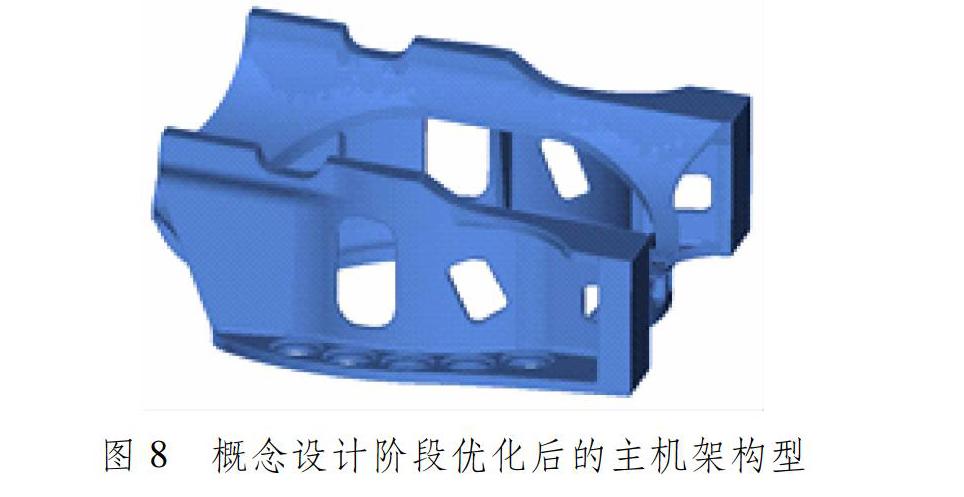

根据图7的材料分布情况,进行基于拓扑优化的几何重构。经过多次迭代调整,得到概念设计阶段优化后的主机架构型,见图8。该主机架模型的质量约为47.9 t。

3 详细设计阶段多目标参数优化

3.1 工况选择

为缩短优化周期,选择极限载荷工况为优化工况、疲劳工况为验证工况。疲劳工况的加载坐标系仍是以轮毂中心为原点的坐标系。

3.2 有限元模型参数化

以概念设计阶段优化后的主机架结构作为参数优化的基础模型。该模型结构复杂,难以直接提取优化变量,因此在进行参数优化前先采用专业的变形工具进行有限元模型参数化,形成的控制参数见图9。其中,箭头方向为控制参数的变化方向,用于控制相应位置的厚度,子图名即为该位置的控制变量名称。

3.3 试验设计

采用优化拉丁方法对设计变量的取值空间进行均匀随机抽样,并计算每一个样本点的仿真结果。针对主机架模型的敏感区域,分别提取应力结果作为响应,为后续的近似建模和参数优化提供依据。根据基础模型的仿真结果,共选择12个应力敏感区域。根据试验设计结果进行灵敏度分析,可以得到各个变量对应力的贡献率。以侧壁某局部结构(见图10)为例,对应区域各极限工况下的最大应力灵敏度分析结果见表1。由此可知:T05和T06对该区域的应力灵敏度最高,其中T05为负相关关系,T06为正相关关系。灵敏度分析结果可以为参数优化后期方案调整提供指导。

3.4 近似建模

根据试验设计得到的样本点及其对应仿真结果,在各极限载荷工况下基于各控制参数采用4阶响应面模型创建主机架质量和各敏感区域的近似模型。通过交叉验证方法验证近似模型的精度,采用R2度量误差的大小:R2越接近1,表示精度越高,反之,R2越接近0,精度越低。仍以图10所示侧壁某局部结构为例,相应影响区域各极限工况的最大应力近似模型精度见表2。由此可知,所创建的近似模型精度较高,可以代替仿真模型参与优化。

3.5 多目标参数优化

以第3.4节创建的近似模型为基础,以主机架质量和关键敏感区域最大应力为约束条件,以其余敏感区域最大应力最小为目标,使用高性能多目标优化算法NSGAII进行参数化寻优,获得主机架参数优化方案,见表3。

基于参数优化方案,考虑加工制造工艺要求(如最小尺寸、结构对称性等)重构主机架几何模型。经过多轮设计迭代和调整,最终确定的主机架模型见图11。优化完成后的主机架质量为43.3 t,与优化前的主机架质量相比,减重9.6%。

4 仿真验证

对主机架最终优化模型进行仿真验证,获得6个极限载荷工况的应力云图,见图12~17。

由此可知,主机架的最大应力出现在z向扭矩最大工况,最大应力为75.3 MPa,小于材料安全极限200.0 MPa,满足设计要求。

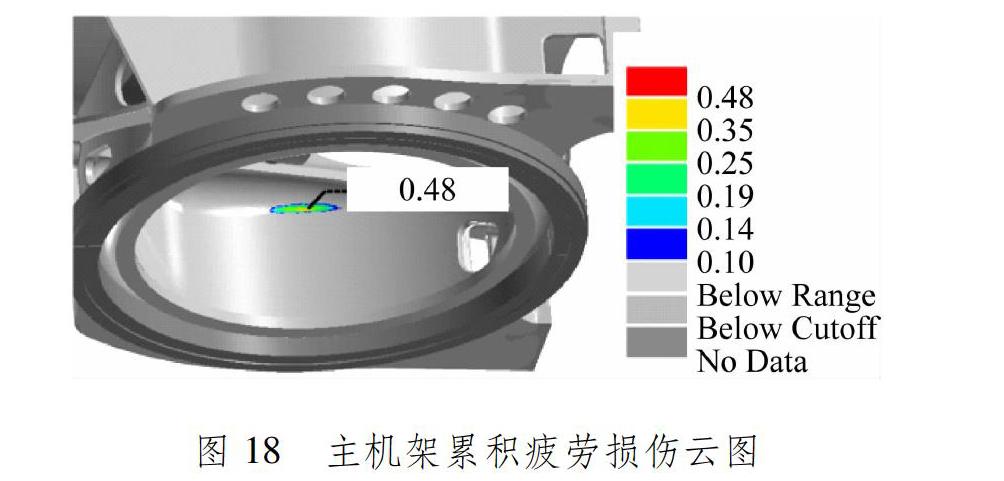

主机架累积疲劳损伤云图见图18,其中最大的累积疲劳损伤约为0.5,小于1.0,满足三级铸造精度的设计要求。

5 结 论

以某大兆瓦风电机组主机架为研究对象,采用多阶段多目标优化方法进行主机架优化设计,结论如下。

(1)基于某大兆瓦风电机组主机架各研发阶段的结构特征,采用多阶段多目标优化方法进行优化,可获得满足设计要求的主机架构型。

(2)与传统优化相比,主机架的多阶段多目标优化可大大缩短研发周期,详细设计阶段采用多目标参数优化可减重9.6%。

(3)对优化设计得到大兆瓦主机架性能进行仿真验证,在极限载荷工况和疲劳工况下,该主机架性能满足设计要求。

参考文献:

[1] 何章涛. MW级风电机组主机架系统结构分析及优化设计[D]. 重庆大学, 2011.

[2] 孙红梅, 韩雪, 张明. 风电机组主机架结构优化研究[J]. 风能, 2015(6): 6467. DOI: 10.3969/j.issn.16749219.2015.06.019.

[3] 向琳玲, 韓佳, 张万军, 等. 基于TOSCA 3 MW风电机组前机架的拓扑优化设计[J]. 船舶工程, 2019, 41(S1): 323326. DOI: 10.13788/j.cnki.cbgc.2019.S1.079.

[4] 吉亮. 基于失效安全拓扑优化的风电机组塔架概念设计[J]. 风能, 2019(10): 8285. DOI: 10.3969/j.issn.16749219.2019.10.026.

[5] 张国伟, 李钢强, 赵登利, 等. 基于频率控制的风电机组双曲线型塔筒优化分析[J]. 风能, 2020(4): 6067.

[6] 刘旋. 风电机组塔架有限元分析与结构参数多目标优化[D]. 湘潭: 湖南科技大学, 2013. DOI: 10.7666/d.Y2738069.

[7] 戴巨川, 刘旋, 杨书仪, 等. 极端服役环境下的风电机组塔架结构参数优化研究[J]. 中国机械工程, 2013, 24(16): 21502156. DOI: 10.3969/j.issn.1004132X.2013.16.005.

[8] 顾岳飞. 基于正交试验的风电机组塔架结构参数的优化设计[J]. 风能, 2013(4): 8488.

[9] WANG Z J, SUIKER A S J, HOFMEYER H, et al. Coupled aerostructural shape and topology optimization of horizontalaxis wind turbine rotor blades[J]. Energy Conversion and Management, 2020, 212: 112621. DOI: 10.1016/j.enconman.2020.112621.

[10] BAGHDADI M, ELKOUSH S, AKLE B, et al. Dynamic shape optimization of a verticalaxis wind turbine via blade morphing technique[J]. Renewable Energy, 2020, 154: 239251. DOI: 10.1016/j.renene.2020.03.015.

[11] KESHAVARZZADEH V, GHANEM R G, TORTORELLI D A. Shape optimization under uncertainty for rotor blades of horizontal axis wind turbines[J]. Computer Methods in Applied Mechanics and Engineering, 2019, 354: 271309. DOI: 10.1016/j.cma.2019.05.015.

[12] LEE H M, KWON O J. Performance improvement of horizontal axis wind turbines by aerodynamic shape optimization including aeroealstic deformation[J]. Renewable Energy, 2020, 147: 21282140. DOI: 10.1016/j.renene.2019.09.125.

[13] CHEN Y R, SU J, HAN Z L, et al. A shape optimization of shape Darrieus wind turbine under a given range of inlet wind speed[J]. Renewable Energy, 2020, 159: 286299. DOI: 10.1016/j.renene.2020.05.038.

[14] 田德, 罗涛, 林俊杰, 等. 基于额定载荷的10 MW海上风电叶片铺层优化[J]. 太阳能学报, 2018, 39(8): 21952202.

[15] 许晓文, 孙后环, 华广胜, 等. 基于遗传算法的风电机组叶片参数优化设计[J]. 南京工业大学学报(自然科学版), 2019, 41(4): 508513. DOI: 10.3969/j.issn.16717627.2019.04.017.

(编辑 武晓英)