变电站二次电缆头密封工具的研究及应用

中国南方电网有限责任公司超高压输电公司百色局 冯寒雨 黄云河 谭 敏

变电站二次回路安全措施是防范变电站内工作风险,保障变电站内检修工作安全的重要措施。对裸露二次电缆的密封是二次回路安全措施的重要内容。但在当前的变电检修工作中,对检修作业因工作需要而拆出的二次回路电缆均采用绝缘胶带直接进行封贴,对工作中的误短接风险把控不到位,容易造成设备误动[1]。2017年某换流站在平抗冷却器空开故障处理中,由于作业人员对线缆头绝缘包扎不当,致使交流电源串入110V低压直流系统,相关跳闸出口继电器动作,造成站内直流发生双极闭锁。

2018年某变电站在500kV #2主变停电检修工作中,开展#2主变低压侧3023刀闸辅助开关更换时,因拆除的端子绝缘包扎不当、绝缘胶布脱落,更换过程中导致拆除端子金属部分接触,引起交流电源串入低压直流系统。因交流电系统是一个接地的电源系统,会通过直流系统的对地电容以及电缆与直流负极之间的元件构成回路,导致500kV #3主变保护屏3中压侧开关操作箱第二组跳圈励磁,跳开#3自耦变220kV 侧开关2203三相。

网内出现的多起变电站交流电源串入110V 低压直流系统,造成相关跳闸出口继电器动作,构成有人为责任的电力安全事件,而事故原因主要集中在现场检修工作开展中,检修人员对线缆头包扎不当、工艺不良等问题,故本文对变电站内的电缆绝缘密封进行研究。

1 变电站二次电缆密封现场问题分析

变电站内的电缆封贴工作主要集中在设备改造及定检过程中,现场遇到的问题主要集中在四方面:现场箱体空间狭小,使用绝缘胶带进行包扎时操作困难,且不易观察到作业执行情况;包扎工艺欠缺管控,部分人员在包扎后仍留有隐蔽的裸露金属部分,从而造成拆接的电缆接地或相互短接,造成设备跳闸;在进行保护改造等工作时二次线路拆接量大,存在大量的裸露线端需要进行包扎,密封工作耗时长,且由于改造工作持续时间较长存在过程中绝缘胶带脱落的情况,增加检修风险[2];工作现场试用的绝缘封贴胶带均为消耗品,造成大量不可回收垃圾,不易清理,对环境造成较大危害。

通过对网内多起变电站检修作业中线缆包扎绝缘脱落原因进行分析,绘制问题分析鱼骨图,将问题原因总结为绝缘胶带粘性不足(胶带存放时间过长损坏、胶带存放环境潮湿、胶带材料不适合绝缘包扎、胶带产品质量较差)、线缆绝缘包扎工艺落后(胶带截断时拉扯变形、胶带对折粘贴线缆接触不紧)、作业人员工作状态不佳(包扎线缆多,重复作业注意力不集中,任务时间紧、作业人员贪图进度作业质量不高)、现场作业环境较差(作业环境问题,作业空间狭小不易包扎;包扎后环境问题,现场工作中触碰线缆)四大方面。由于绝缘胶带在绝缘包扎过程中存在明显不足,在包扎工艺和绝缘胶带自身的性质上提升空间不大,寻找设计一种新的密封工作是解决当前问题的第一选择。

2 变电站二次电缆密封工具方案分析

针对当期工作中存在的问题,设计一种方便、快捷、可靠的二次电缆头密封工具是解决当前问题的最佳选择。为保证设计的工具能够切实改善现场作业,针对实际作业场景,执行时三个方面的定量分析评价尺度:绝缘密封质量、操作效率、耗材成本[3]。操作质量可通过绝缘密封的抗扰动程度、密封的绝缘程度等方面进行反应,操作效率可通过现场作业人员的平均操作时间进行测量;耗材成本可通过材料的制作成本、耐用时间等方面进行定量分析。

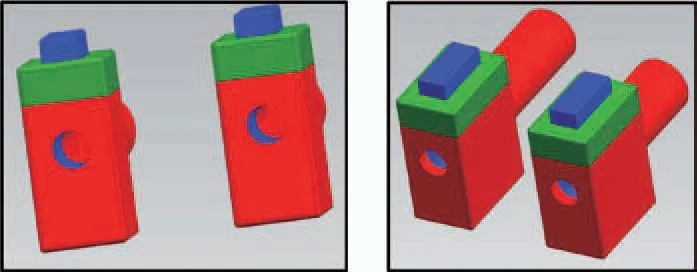

2.1 电缆密封工具的设计

当前工作中存在的最主要问题是绝缘胶带的粘性问题。若增强材料的粘性将会让胶带在使用过程中难以撕裂,同时让胶带拆除也变得更加困难。此外,由于胶带需粘贴在裸露的金属线上,若粘性太强将导致裸露的电缆芯上出现胶质附着物,影响电缆本身的导电性能,将造成更大的运行风险。因此只改变粘性并不是解决该问题的有效手段,问题的关键也就在于寻求另外的一种密封方式对粘贴的方式进行替代。经过现场整理分析,使用压簧结构、利用弹簧弹力作为密封措施的压力来源替代胶带的粘性便能让密封材料固定牢靠,同时也兼顾了操作的方便性。

设计出的密封工具采用塑料材质,一侧有线缆进口、另一侧密封完全,确保线缆裸露金属头不与外部接触。线缆进口处设置压簧结构卡扣,保证线缆不脱出。线缆进口口径根据现场电缆型号设计出1.5mm2、2.5mm2等型号,封帽尾部长度根据变电站现场接线标准及现场实际,设定为3cm。

图1 新型线缆封帽初步设计

2.2 电缆密封工具的制作及现场试用

为保证密封工具能够快速应用于现场,新的密封工具制作采用3D 打印技术进行生产制作。3D 打印技术作为一种“增材制造”的生产工艺,针对具有复杂结构特点的产品,3D 打印技术能够有效极大的降低生产成本,同时产品制作需要的不需要复杂技能要求、材料组合方便、无副产品产生,作为针对小批量、创新性产品的生产制作具有显著的优势。

3D 打印技术一般分为热熔积和光固化两种类型。由于密封工具对结构精度要求较高,故采用光固化打印技术,使用SLA(光敏树脂选择性固化)工艺。光敏树脂本身具有良好的绝缘性,制作成型的密封工具绝缘特性良好,同时该制作工艺产品易调整、成型快、成本低的特点让密封工具的制作更为便捷、灵活,能根据现场的试用情况及时进行结构调整和适应,加快产品迭代速度。

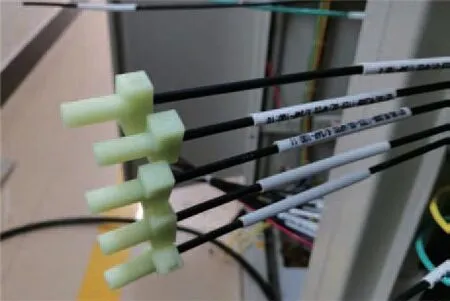

3 密封工具方案现场试用效果

在现场试用过程中线缆密封工作的三个关键质量指标均提升明显,其中最突出是操作效率的提升。新的电缆封帽在使用中仅需简单的套装、松开按钮两步即可完成,耗时不超过5秒时间,相对于绝缘胶带的密封方案,从撕扯胶带到密封完全整个过程的平均耗时在30秒以上,效率上得到极大的提升。

在操作质量上的提升也十分明显。新的电缆封帽的在现场工作中,结合套头的位置有效压紧,在外部扰动和长时间使用两个方面内的测试中均能够稳定使用,封帽本身使用的塑料类材料绝缘性能良好,因此整体密封质量得到有效提升。

在耗材成本上,新的电缆封帽可以重复使用,使用期限在五年以上,大批量的制作成本在单价10元以下,且不会造成环境的污染和材料的浪费,综合效益分析,新的电缆封帽比绝缘胶带成本更低。

图2 新型线缆封帽的现场使用测试

综上,新的密封工具在工作现场的使用过程中操作简便、密封牢固,成本低廉、不产生废料污染,有效解决目前涉及拆接线的包扎不牢固,作业习惯不良导致裸露的电缆芯误碰而引起设备跳闸的问题,为作业过程更加安全可靠提供安全保障和技术支持,得到现场作业人员和生产管理人员的广泛认可,具有良好的使用成效和推广价值。