LKJ 数据综合模拟试验平台的研发及应用

周永彬 杨宝昌 王洪涛

为保证列车运行监控记录装置(LKJ)运用维护管理工作有序通畅,结合综合维修段安全生产实际现状和需求,研发了LKJ 数据综合模拟试验平台。在硬件上,将LKJ2000 型列车运行监控记录装置主机(A、B 机)CAN 总线进行物理拆分,分别与2 台屏幕显示器进行单独通信,同时取消A、B 机在硬件方面的同步功能。在软件上,一是将A、B 机相互同步信号由第三方平台接收、处理并返回,确保A 或B 机单机运行正常工作;二是将单独矩阵面膜键盘开关量信号进行放大,分别供给2 台屏幕显示器识别,确保2 台屏幕显示器在响应人机交互信息时无时间差。另外,为建设智能型标准化综合模拟实验室,自主设计了综合控制PCB电路板和上位机控制软件[1],能够实现国铁集团对数据模拟全过程的所有功能要求。

1 研发需求

LKJ 基础数据的准确性是保证列车安全运行的前提和保障。随着集通铁路双线自闭改造线路的逐渐开通,施工线路及信号制式变化较大,地面线路改造频繁,LKJ 基础数据的变化也相应加剧。为确保LKJ 基础数据与开通运行的铁路运输设备、设施的数据保持一致,要求LKJ2000 列车运行记录装置存储数据与地面线路数据必须同步升级。《列车运行监控装置(LKJ)运用维护规则》(铁总工电〔2018〕132 号)、关于印发《呼和浩特铁路局列车运行监控装置(LKJ) 运用维护管理实施细则》的通知(呼铁师〔2014〕290 号)等文件也要求:列车运行区段的LKJ 数据正式开通使用前,须对LKJ 车载基础数据文件和LKJ 车载控制文件进行实验室LKJ 控制过程模拟检验和控制功能运行试验;LKJ 既有运行区段发生LKJ 数据内容变更时,须对LKJ 车载基础数据文件或LKJ 车载控制文件进行实验室LKJ 控制过程模拟检验[2]。因此,数据模拟试验是LKJ 数据换装生效前必不可少且极其重要的环节。

而前期LKJ 数据模拟试验平台只是将车载设备简单排列,一次仅能对一版数据进行模拟试验,无法实现修改前、后2 个版本数据和控制模式的实时对比,这样造成模拟过程中经常出现返工现象,模拟时间长、准确率降低,风险性加大。另外,由于模拟试验工作空间有限,参与模拟人数受到了一定限制,使用一套简单设备很难保质保量完成模拟工作,特别是数据变化较大时,要真正实现全程、全员实时模拟有一定困难,隐患排查难度较大。

为了提高模拟准确率,降低数据安全风险,减少人员投入,提高工作效率,经过多次试验和论证,研发了LKJ 数据综合模拟试验平台。该平台能够同时对修改前、后2 个版本数据进行对比模拟试验,精准校对数据的变化情况;同时避免因编辑数据时出错,导致变化数据与公布数据不一致,给行车安全带来重大的安全隐患。

2 平台设计

2.1 组成结构

LKJ 数据综合模拟试验平台硬件主要包括PC机1 台(上位机控制)、10 吋TFT 真彩液晶显示屏(3 块)、LKJ2000 型监控主机(1 台)、PC104 主板(3 块)、下位机单片机信号采集控制板(1 块)、矩阵键盘信号分配控制板(1 块)、画面分割器(1 台)、开关电源(3 台)、LKJ 条件信号输入设备(1 台) 及其他附属配件等。试验台实物外观见图1。

图1 试验台外观实物图

2.2 工作原理

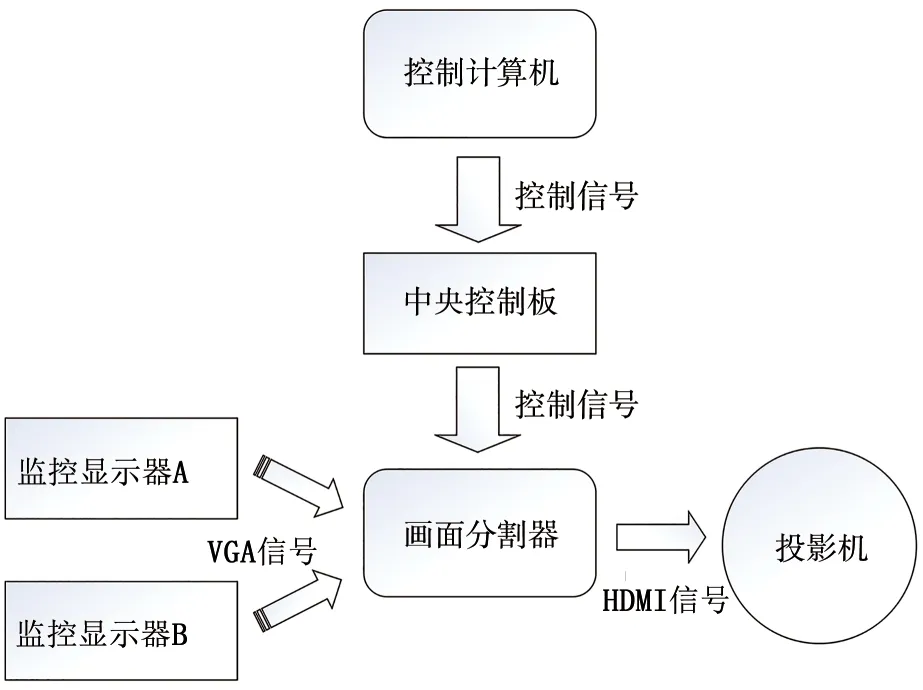

1)按照设计思路,将原有LKJ 监控显示器A、B 中PC104 主板输出的VGA 信号,传输到画面分割器中,进行VGA 信号到高清HDMI 信号的转换,同时将2 路监控显示器图像信号和PC 机图像信号进行拼接合成,把合成后的HDMI 高清信号发送到投影机进行投屏。另外,可根据需要,通过计算机控制中央控制板,向画面分割器发出控制信号,实现监控显示器A、B 和控制计算机三屏单放,或同屏对比播放2 种模式循环切换。硬件控制示意图如图2 所示。

2) 根据LKJ2000 型监控主机硬件工作原理,监控装置A 机(监控主机左侧)和B 机(监控主机右侧)互为热备[3],当主机单元的监控记录插件或电源插件发生故障时,备机单元将立即转为主机工作状态,故障单元则自动退出主机工作状态。监控装置A、B 机通过获取对方的同步通信数据,实现工作状态的查询。本试验平台是通过硬件技术改造,将原有监控主机母板中监控记录插件A 和B 的双 路CAN 总线CAN-A 和CAN-B 的PCB 线 路 切断[4],并将监控记录插件A 和B 实时热备的检测信息、数据同步信息分别传给自主设计的第三方单片机信号控制系统,作为单片机系统的“喂狗”程序,进行实时检测。当单片机系统检测到工作正常的同步数据信号后,将该信息返回到对方插件,进行同步数据检测和CRC 校验,确保A、B 机单机后各部分工作正常。

图2 硬件控制示意图

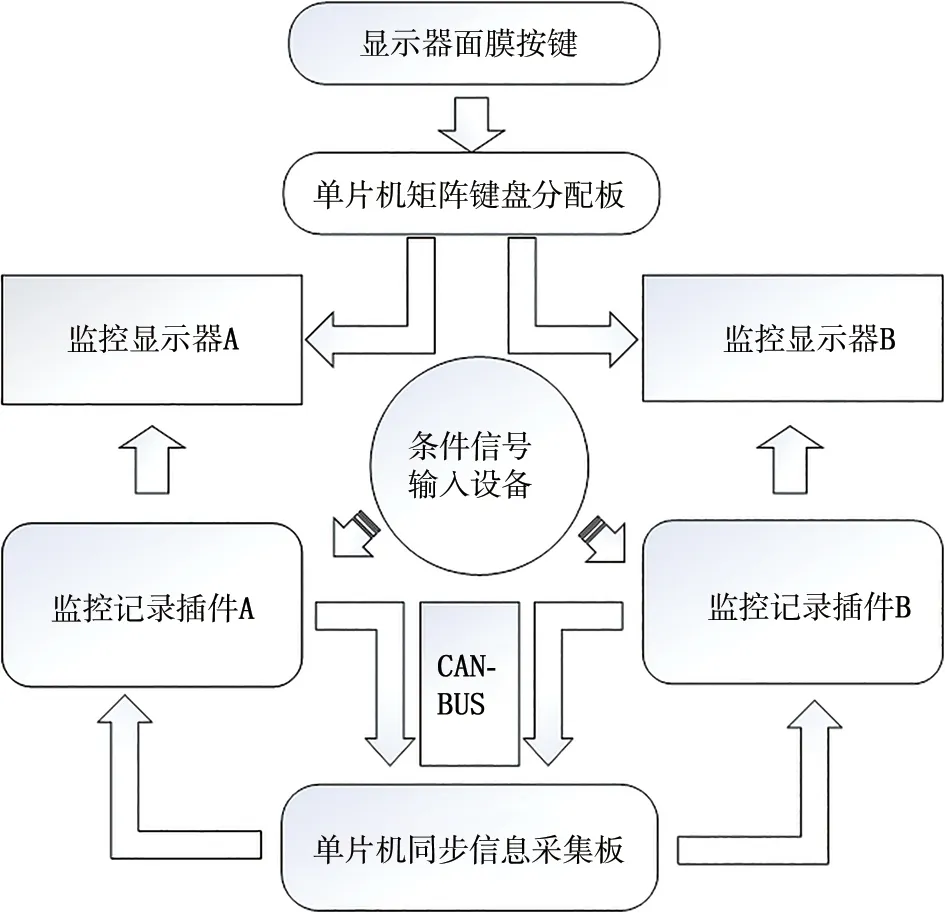

3)为了保证A、B 机人机界面输入信息和外界给定条件信号具备实时一致性,通过自制的单片机矩阵键盘分配板,将原有显示器面膜按键开关信号放大后,通过矩阵键盘扫描电路分配给2 台显示器主板,使2 台显示器接收到相同键盘输入操作指令,并且这些指令在时域上不存在时间差[5]。

4) 将LKJ 监控显示器A、B 的CANA 总 线、CANB 总线、+15 V 开关信号等信号线,分别与监控主机A、B 机单独对应连接,以实现对监控主机A、B 机进行分屏显示。软件转换示意图见图3。

图3 软件转换示意图

3 平台功能

1)自主设计出适合整个标准化试验室综合控制的上位机软件。

该软件可在上位PC 机内,通过串口控制下位机中央控制板,通过上位机操作,实现A、B 机人机界面单独切换、2 版不同数据实时对比、试验室投影装置功能设定,幕布、灯光随时控制等功能,并预留一定的功能控制接口[6]。

2) 将模拟机车运行输出的各种条件控制信号,如速度、管压、机车信号、速度等级、信号制式等同时供给A、B 套设备,相当于模拟控制2 台机车实时同步操作运行。

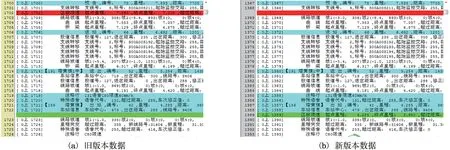

3)通过将新、旧2 个版本模式或数据程序装入不同的试验平台,在时间、线路坐标、运行条件等所有条件都相同的状态下,实时对比模拟出控制模式或基础数据的变化点。同时,可随时调阅本版数据修改的相关依据,为机务、电务及工务联合数据模拟,提供全面的基础技术资料,并可通过超大屏幕投影进行直观显示,以便于多人共同模拟和核对确认。另外,还可随时切换前、后2 版数据中的任意一版源文件,同其所对应的生成数据进行纵向的对比模拟,直观查看数据运行情况和源数据修改变化是否一致,确保数据模拟精准、全面;同时也可以通过控制台软件随时进行切换,实现前、后2 版数据模拟运行的横向对比,更加直观地对比出异同点[7]。两版数据对比见图4。

图4 两版数据对比

4)可实现交付数据的本地线上直接接收,转存器、IC 卡刷屏程序的同步写入、运行揭示命令实时编辑,以及模拟条件的现场设定等模拟流程的全部功能。

5)可实现对模拟试验生成数据文件的现场转储、数据处理及运行文件的在线单机版数据分析,进一步核实数据模拟的准确性;同时,也可将模拟试验记录文件按规定要求刻录成光盘,进行存档保存[8]。

6)该设备还具有对模拟全过程进行实时录像、存档功能,为上级部门对模拟工作的检查和验收,提供良好的视频资料。

7) 通过同一上位PC 机控制软件,实现对模拟实验室内所有周边设备,如投影设备功能设定、投影幕布升降调整、窗帘开度调整、灯光开关控制等进行智能控制。

4 应用效果

该试验平台自设计完成以来,运行稳定可靠,使用直观便捷,作用非常明显,其技防措施大大增强了工作人员的信任度和满意度,极大地方便了机务、电务、工务系统间对数据换装前的联合模拟检验,联劳协作效果明显。近几年完成的LKJ 数据模拟、换装情况如下:2015 年17 次1 955 台、2016 年25 次2 310 台、2017 年18 次2 412 台、2018 年7 次980 台、2019 年8 次1 160 台,总 计75 次8 817 台机车LKJ 数据换装,实现模拟试验任务,且无任何偏差,换装实现零差错,LKJ 数据模拟正确率100%,也实现了数据电文下发后,从地面模拟试验到数据芯片的灌制,再到芯片领取的全程闭环管理模式。

5 结论

LKJ 数据综合模拟试验平台的研发和使用,实现了人机界面融合、新旧数据同步、画面清晰明了,保证了LKJ 数据的准确度及模拟试验的方便性。在分析设备隐患和故障时更加直接和深入,达到了预期设计目的;同时最大限度地降低了安全风险管控的难度,在安全风险管控和安全隐患排查治理双重预防机制运行方面,又增加了一道“防火墙”,在节支降本、安全生产保驾护航工作上起到了积极作用,具备技术推广价值。