基于LabVIEW的协作机器人安全检测系统

靳励行,孟繁盛,田 野,段星光

(北京理工大学机电学院,北京 100081)

0 引言

随着制造业的发展,机器人被更加广泛地应用于工业生产中,成为我国经济发展的新引擎。而协作机器人以其灵活易用、安全性高的特点,正在逐步地从人机隔离的结构化工作环境走向人机交融的非结构化工作环境[1],这意味着机器人可以与人共同工作,紧密协调,完成一些更为复杂的操作,如车身涂胶、微型零件组装等任务[2-3]。传统工业机器人危害性程度相对较高,因此在应用中会通过安全栅栏等方式将人的工作空间与机器人的工作空间隔离,以保证人的安全,而由于协作机器人工作在不确定的非结构化空间,且其会有更多的人机交互操作,故针对协作机器人的安全要求也越来越高。因此在协作机器人的设计中,更应凸显本质安全[4-7]的重要性。目前,协作机器人已经进入市场爆发期[8],国内现有关于机器人的安全标准有GB 11291.1—2011和GB 11291.2—2013,但其针对协作机器人安全的要求、设计和测试等内容不够完善,国际组织发布了ISO/TS 15066—2016标准[9](以下简称标准),该标准对协作机器人提出了更高的要求。

标准中强调了机器人的碰撞问题。机器人与人体的接触可以分为静态接触与瞬态接触。静态接触一般是指人体被机器人和其他部件夹在中间,此时机器人系统会向被夹住的人体施加持续的力;瞬态接触也被称作动态冲击,仅指人体与机器人系统的移动部件发生撞击,由此导致的人与机器人的短时接触,瞬态接触取决于机器人惯性、人体惯性以及二者之间相对运动速度。故为避免人员和机器人系统发生无意的物理接触而产生危险的情况,该标准指出应该对协作机器人的功率和力进行限制[10],因此对协作机器人进行评估需要测试其静态和动态情况下的力、速度和功率等参数,而目前国内在机器人控制系统测试方面,尚处于起步阶段,还无成熟的产品。

1 整体方案

本文依据ISO/TS 15066—2016标准研发了一种协作机器人碰撞力、功和功率实时检测平台,依据标准中提到的人与协作机器人的工作空间关系,该平台从4个方向分别对机械臂输出的各项参数进行测试,通过利用力传感器和激光位移传感器对数据进行实时测量、采集和处理,并将数据传输至上位机中进行显示。该系统可以实时检测协作机器人碰撞时的力曲线、功率曲线和功曲线,为评估协作机器人发生碰撞时是否对人体产生伤害提供依据。

2 系统设计

2.1 检测平台设计

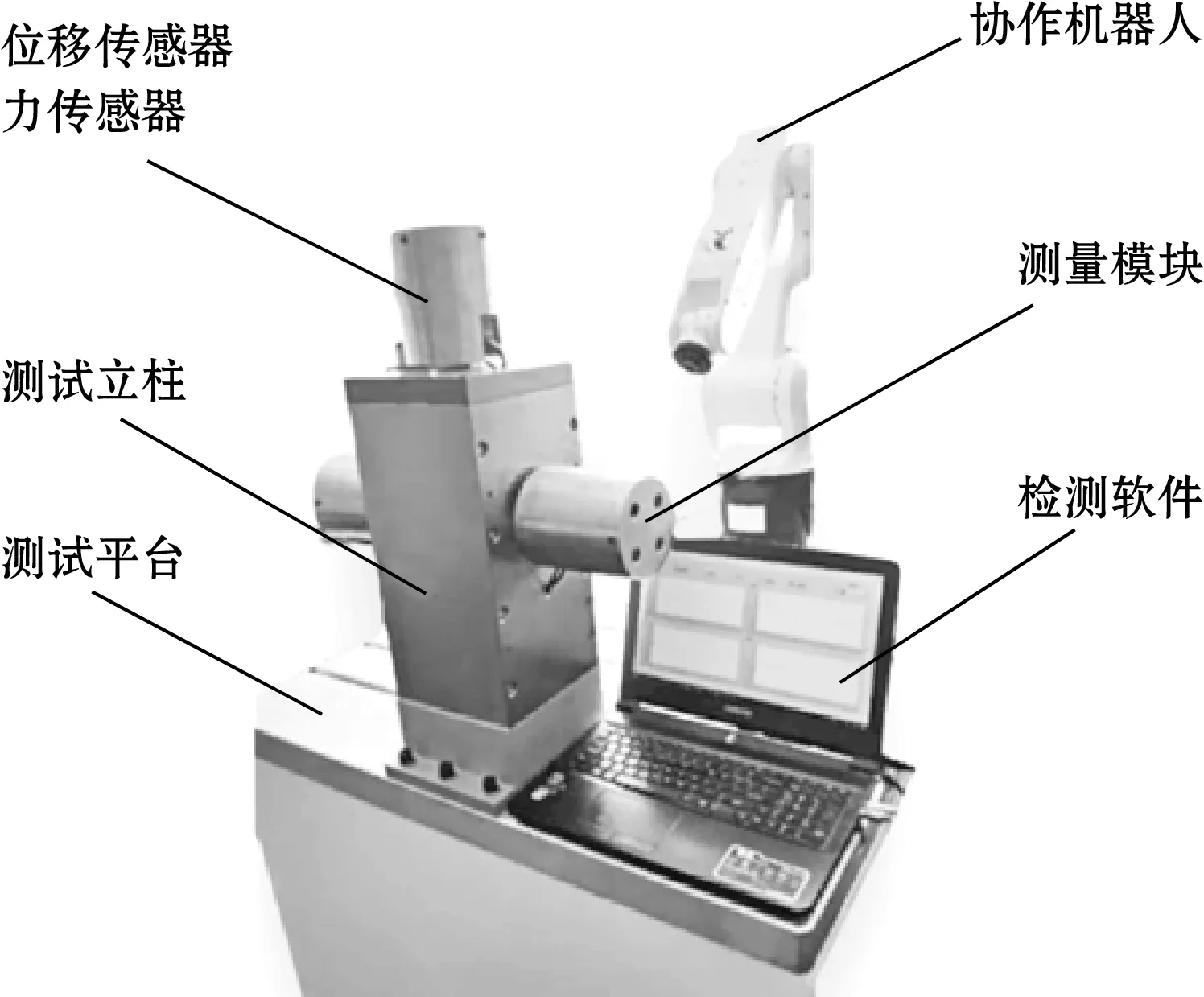

人机协作碰撞力检测系统工作台如图1所示,检测系统可分为机械装置与检测平台2部分。其中,机械装置由工作台、机器人固定座与测量柱组成。测量柱由立柱和撞击模块组成,撞击模块安装在立柱的侧面、正面及顶部。激光位移传感器和动态力传感器通过基板安装在测量柱上,其中,激光位移传感器安装在基板内壁,激光测点位于承力板。撞击模块由转接板、承力板、直线轴承、螺钉、碟簧装配与基板组成,动态力传感器安装在转接板与基板之间。检测平台包括测试平台、测试立柱、测量模块和数据采集器。测量模块由承力板、导向柱、弹性元件、转接板、力传感器和激光位移传感器组成;4个测量模块分别安装在测试立柱的侧面、正面及顶部,用于检测不同方向的碰撞;测试立柱安装在测试平台的台面上;数据采集器安装在测试平台的机箱内,用于采集力传感器和激光位移传感器的信号。另外,在机械臂末端安装了碰撞接触面为14 mm×14 mm的检测探针。

图1 人机协作碰撞力检测系统工作台

2.2 基于LabVIEW的测量系统设计

测量系统包含测试软件和测量系统硬件,主要完成协作机器人输出力、位移测量以及功和功率计算。测量系统硬件部分主要包含动态力传感器、激光位移传感器、数据采集卡以及控制器,其系统原理如图2所示。动态力传感器量程为300 N,对应的数据采集卡采用NI 9237;激光位移传感器量程为30 mm、精度为30 μm,对应的数据采集卡选用NI 9215;为方便以后扩展,平台还搭载了数据采集卡NI 9375。为方便基本功能的编程控制以及扩展控制,控制器采用型号为cRIO-9030的嵌入式控制器,该控制器搭载了FPGA和运行NI Linux Real-Time操作系统的实时处理器,如图2所示。

图2 人机协作碰撞力检测平台测试系统原理图

测试软件采用LabVIEW软件进行编写,测试软件逻辑如图3所示,主要包括上位机程序和下位机程序,上下位机之间通过TCP进行通讯。

图3 人机协作碰撞力检测平台测试软件逻辑图

下位机采用DAQ模块对硬件进行控制。下位机程序主要包含FPGA程序和RT程序,可完成以下功能:

(1)通过FPGA与数据采集卡完成数据采集并将数据储存至队列中;

(2)通过RT程序处理数据,与上位机通信并发送给上位机;

(3)通过RT程序与上位机通信,接收控制指令并控制整个下位机运行。

上位机包含数据接收模块、数据显示模块、数据保存模块、数据回放模块、设置模块与指令发送模块,主程序负责对各模块进行调度,完成如下功能:

(1)接收下位机数据;

(2)整理并显示下位机数据;

(3)控制整个程序启停;

(4)保存数据;

(5)回放数据。

2.3 检测流程

测试过程中,协作机器人利用其末端的碰撞力检测探针沿承力板的法向进行碰撞,使承力板沿导向销钉直线运动,并向转接板与立柱之间的动态力传感器施加力,由力传感器测量力的大小,同时激光位移传感器测量承力板的直线位移,由此可得到功的计算公式:

W=FS

(1)

对其求导可得功率:

P=Fv

(2)

3 系统实验验证

3.1 砝码标定测试

由于撞击模块中使用的S型力传感器具有不对称性,且机械构件实际安装为非理想化,这必定会导致载荷施加在撞击模块承力板不同位置时测量结果的差异性[11-12],因此需要对承力板不同位置进行误差标定。本实验采用M3级标准砝码作为输入载荷,比较不同载荷下的实际值与测量值。由于平台设计指标中的精度要求为0.5 N,因此要求对应的砝码质量精确度应高于该精度一个数量级,本方案中对M3及标准砝码进行再次高精度标定,确保其质量精度误差在0.01 g之内,从而间接保障其产生的重力精度。

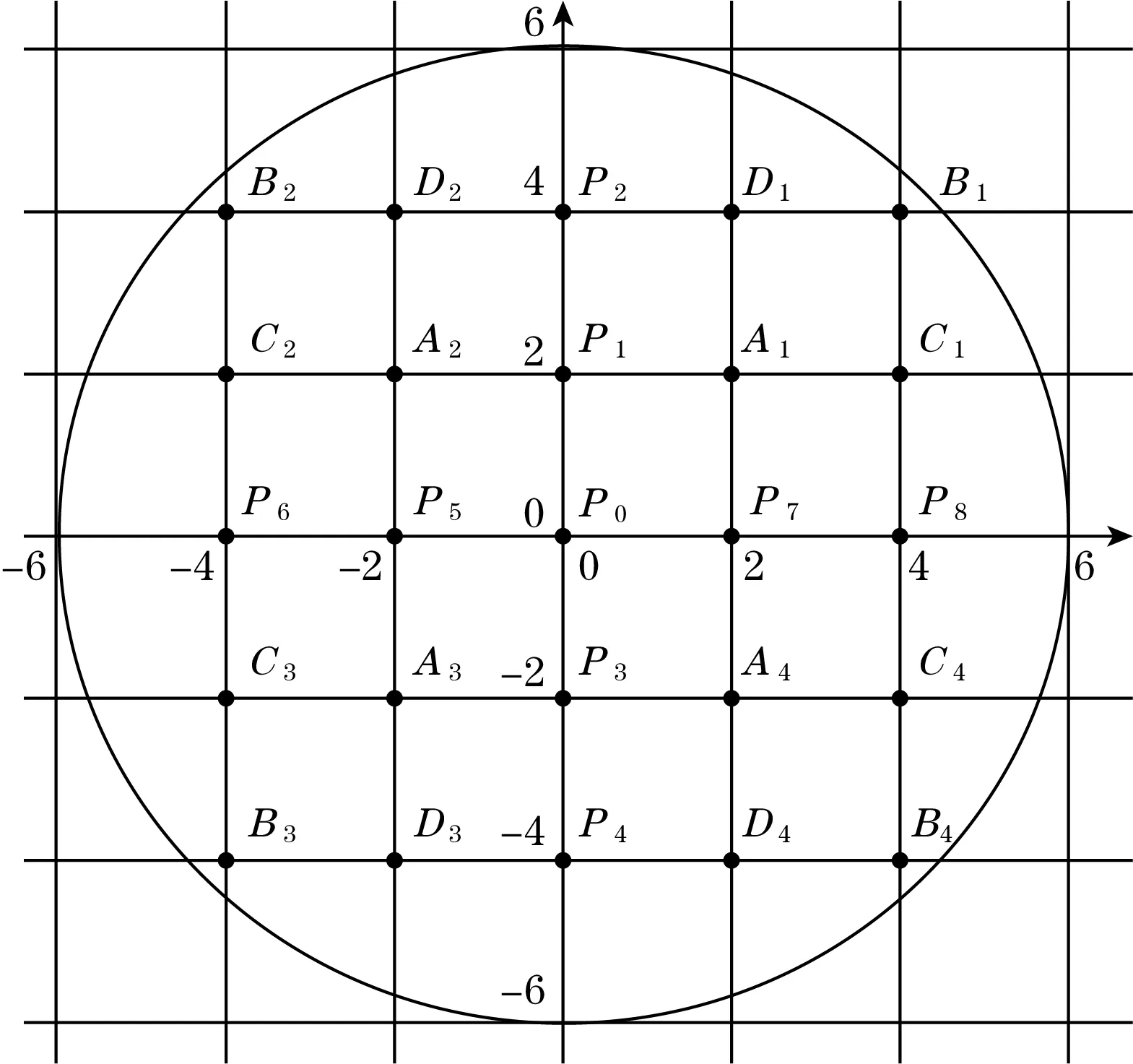

撞击模块承力板为半径为6 cm的圆形平面,故将测量点取为如图4所示的间隔为2 cm的正方形点阵,共计25个测量点。分别将质量为50 g、100 g、200 g、500 g的砝码依次放置在撞击模块上各点,记录稳定后的力输出值,多次测量取平均值,比较其与实际值之间的误差,若误差值均小于0.5 N即可判定其精度满足设计指标。

图4 测量点分布

图5为不同质量的砝码在各测试点的绝对误差拟合曲面,由图5可以看出,同一个砝码在不同的测试点误差有所波动,但各砝码在不同测试点的测量值绝对误差均远小于0.5 N,故可得出结论:该设备满足设计指标。

(a)50 g砝码各测试点绝对误差拟合曲面

3.2 动态碰撞模拟测试

瞬态碰撞过程的危害来自于在一定时间内通过接触区域的能量传递,而能量传递取决于运动机器人的相对速度、有效质量和身体区域、接触面积。本方案将对此进行研究,并将测试撞击模块承力板不同位置在不同载荷冲击下的力响应曲线以及相应的速度、功率曲线,用标准砝码模拟协作机器人动态碰撞情况。

本实验中同样采用图4中所示的各测量点,分别将质量为200 g、500 g的砝码从不同测量点的相同高度(2 cm)释放,记录实验过程曲线。测试分为2组,第一组按照P0~P8顺序测量,第二组从第一象限到第四象限按照A-B-C-D顺序测量。图6为测试结果。

(a)200 g砝码P0~P8测量点“力-速度-功率”曲线

其中,速度是由位移进行微分得到,功率为速度与力的乘积,经过多组标准砝码重复测试,碰撞力的绝对测试精度小于0.5 N,相对测量精度为2.5% 之内,且因为摩擦力带来的影响随着测量力的增大而降低,相对测量精度随测量力的增大逐步提高。撞击模块能够快速准确地测出力信号及功率信号,动态响应时间短,稳定值测量误差小,各项指标符合设计要求。

4 结论

设计了一种协作机器人碰撞力、功和功率检测系统,该检测系统能够实时检测并采集碰撞过程中的力、位移、速度、功率及功等多路信号,各分系统动态响应时间短,采样频率高,测控实时性好,碰撞力的绝对测试精度小于0.5 N,相对测量精度在2.5%之内。该系统为协作机器人的力和功率限制提供了参考数据,并为协作机器人与人之间的碰撞提供了有效的量化表征方法,对国内相关测试系统提供了借鉴经验。该系统可用于协作机器人安全检测,为协作机器人力和功率限制提供了重要的设计依据。