勃母石溶胶结合氧化铝-莫来石多孔陶瓷的制备

孙煦东 李 婕

内蒙古建筑职业技术学院 内蒙古呼和浩特010070

莫来石多孔陶瓷具有抗热震性好,高温蠕变小,低热导率和低热膨胀率,抗化学腐蚀性好等特点[1],广泛应用于保温隔热、耐火材料、环境生物、化学催化剂载体等领域[2-4]。

李和祯等[5]通过 La2O3的掺杂生成了La1.66Al23.08O37.04相,有助于提高莫来石陶瓷的强度。杨孟孟等[6]通过添加淀粉和AlF3原位生成莫来石晶须,制备了自锁结构的多孔陶瓷。石宇恒等[7]以聚苯乙烯泡沫球为造孔剂,采用振动浇注成型,当聚苯乙烯泡沫球加入量为浆料总体积的50%时,1 400℃的高温抗折强度高达2.64 MPa。王少阳等[8]研究了以核桃壳粉为造孔剂,结合氧化铝溶胶浸渍法制备了多孔氧化铝陶瓷(PACs)。

纳米级勃姆石溶胶作为一种分散均匀稳定的胶体可应用于发泡法中,前期能够使料浆中的颗粒在体系中均匀分散,保持料浆的稳定性,不会使料浆发生团聚沉淀。此外,勃姆石(γ-AlOOH)是γ-Al2O3的前驱体,受热分解后可完全转化为α-Al2O3参与合成莫来石,起到改善多孔陶瓷耐压强度的作用。

基于以上研究现状,在本研究中,拟采用发泡法制备勃母石溶胶结合氧化铝-莫来石多孔陶瓷,确定发泡剂(SDS)和勃母石溶胶的最优掺量,探究了烧制温度对氧化铝-莫来石多孔陶瓷显微结构的影响。

1 试验

1.1 原料

本试验以α-Al2O3微粉(w(Al2O3)=99.5%,d50=0.5μm)和SiO2微粉(w(SiO2)=99%,d50=0.4 μm)为原料,聚丙烯酰胺作为分散剂,十二烷基硫酸钠(SDS)作为发泡剂,CaSO4作为固化剂,勃姆石(γ-AlOOH)溶胶(胶体粒径约为20 nm)作为结合剂。

1.2 试样制备

本研究中各组分配比(w)拟定为:去离子水15%,聚丙烯酰胺1%,SiO2微粉12%,α-Al2O3微粉72%。按比例称量,机械搅拌15 min,放入球磨罐中湿法球磨12 h,转速为200 r·min-1,获得具有一定流动性的浆料。随后,将勃姆石溶胶按设定掺量(w)1%、2%、4%、5%、6%、8%(外加)加入,同时将发泡剂(SDS)按设定掺量(w)1%、1.5%、2%、2.5%、3%、5%(外加)加入到球磨好的料浆中,然后加入0.95%(w)的CaSO4,使料浆进行20 min酯化反应。将酯化反应好的料浆再次搅拌均匀后注入到模具中,使其在室温条件下放置12 h,然后经110℃干燥24 h后脱模制得陶瓷坯体。最后,采用GXL-05型高温烧结炉分别于1 300、1 350、1 400、1 450、1 500、1 600℃保温2 h烧制,升温速率为5℃·min-1。

1.3 试样表征

使用XRD-7000S/L型X射线衍射仪(XRD)分析经1 350、1 400、1 450、1 500℃烧制试样的物相组成;使用Hitachi-SU8010型冷场发射扫描电子显微镜(FESEM)观察经1 400、1 450、1 500、1 600℃烧制试样的微观形貌;依据GB/T 1966—1996测定试样的显气孔率和体积密度;依据GB/T 4740—1999测定试样的耐压强度;使用TPMBE型平板导热仪,依据GB/T 10294—2008测定试样的热导率(测试热面温度为300℃)。

2 结果与讨论

2.1 最优勃母石溶胶掺量的确定

发泡剂(SDS)的掺量为3.0%(w)、烧制温度为1 400℃时,勃姆石溶胶掺量对试样显气孔率和耐压强度的影响如图1所示。由图1可知,试样的显气孔率随着勃母石溶胶掺量的增加逐渐减小,耐压强度逐渐增大。勃母石溶胶掺量(w)从1%增加到8%,显气孔率下降了6.7%,耐压强度升高了84%。在发泡剂(SDS)掺量一定的条件下,由于勃母石加热分解产生的Al2O3能够和体系中的SiO2反应生成莫来石相,致使试样结构致密化,耐压强度增大。当勃母石溶胶掺量为5%(w)时,显气孔率为82.7%,耐压强度为5.7 MPa,性能较好。

图1 勃母石溶胶掺量对试样性能的影响Fig.1 Influence of bobolite sol addition on properties of samples

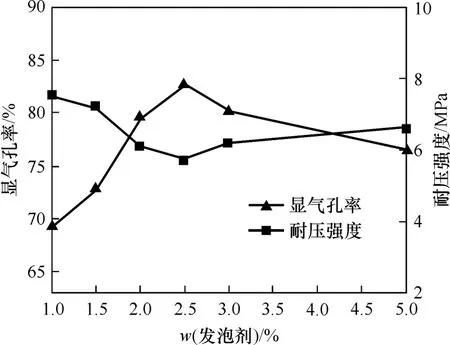

2.2 最优发泡剂(SDS)掺量的确定

勃姆石溶胶的掺量(w)为5%、烧制温度为1 400℃时,发泡剂(SDS)的掺量对试样显气孔率和耐压强度的影响如图2所示。

图2 发泡剂(SDS)掺量对试样性能的影响Fig.2 Effect of foaming agent(SDS)addition on sample performance

由图2可知,试样的显气孔率随着发泡剂(SDS)掺量的增加先增加后减小,耐压强度先减小后增加。当发泡剂掺量较小时,显气孔率较小而耐压强度较大。随着发泡剂掺量的增加,发泡作用愈发明显,导致显气孔率大幅增加而耐压强度随之减小。当发泡剂掺量为2.5%(w)时,显气孔率达最大,为82.7%;而耐压强度最小,为5.7 MPa。

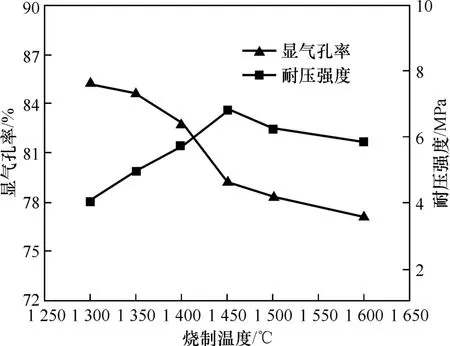

2.3 最优烧制温度的确定

根据前面试验得出的最优条件,以发泡剂(SDS)的掺量为2.5%(w)、勃姆石溶胶的掺量为5%(w),探究烧制温度对试样显气孔率和耐压强度的影响,结果如图3所示。由图3可知,试样的耐压强度随着烧制温度升高先增大后减小,而显气孔率却一直下降。因为,当烧制温度达1 300℃时,发泡剂产生的气体量已达最大值。当烧制温度高于1 450℃时,材料发生过烧现象,反而导致耐压强度降低。因此,确定最优烧制温度为1 450℃。

图3 不同温度烧后试样的性能Fig.3 Properties of samples fired at different temperatures

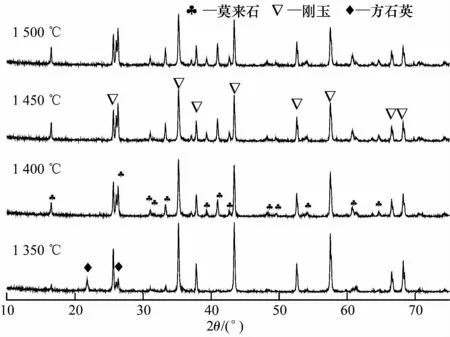

2.4 不同烧制温度对物相的影响

以发泡剂(SDS)的掺量为2.5%(w)、勃姆石溶胶的掺量为5%(w),对不同烧制温度制备试样的物相组成进行分析,结果如图4所示。

图4 不同烧制温度制备试样的XRD图谱Fig.4 XRD of samples prepared at different temperatures

由图4可知,在所测的多孔陶瓷试样中均存在刚玉相,而方石英相只存在于1 350℃烧制的试样中。由于勃母石(γ-AlOOH)溶胶是γ-Al2O3的前驱体,当勃母石被加热至1 100 ℃时,γ-AlOOH 转变为γ-Al2O3。γ-Al2O3不稳定,随着温度继续升高,大部分γ-Al2O3会转化成α-Al2O3刚玉相。温度升至1 350℃时,γ-Al2O3相已全部转化为单一的α-Al2O3刚玉相。这也正是本研究选勃母石溶胶作为结合剂的原由,它前期可以起到稳定料浆的作用,热解后为单一的α-Al2O3,参与莫来石生成反应,没有任何杂质引入体系。烧制温度为1 350℃时,莫来石基本未形成。当烧制温度升至1 400℃时,体系中的α-Al2O3刚玉相与方石英相发生原位反应生成莫来石相,说明勃姆石的存在对莫来石相的生成起到一定的促进作用。烧制温度继续升高,试样中的方石英相逐渐消失。在1 450和1 500℃烧制的试样中,物相由刚玉相和莫来石相组成。

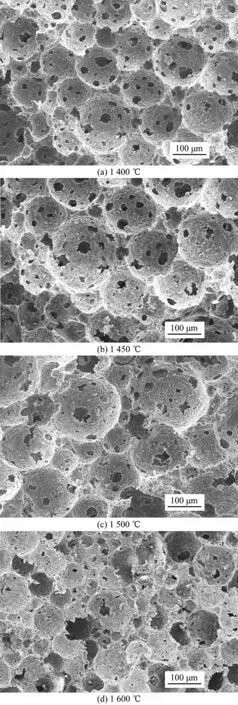

2.5 不同烧制温度对显微形貌的影响

图5为发泡剂(SDS)掺量为2.5%(w)、勃姆石溶胶掺量为5%(w)时,经1 400、1 450、1 500、1 600℃烧制后试样的SEM照片。

由图5(a)可知:当烧制温度为1 400℃时,试样表面发泡现象严重,发泡剂产生的气体量已达最大值。在表面张力作用下,高压气体逸出体系时会形成孔径较小的气孔,但发泡效果不理想。由图5(b)可知:当烧制温度为1 450℃时,粉料基质反应进行的均匀、彻底,发泡剂(SDS)发生氧化反应分解释放出气体,形成尺寸适中且分布均匀的闭气孔,此时发泡效果最为理想。当烧制温度达1 600 ℃时(见图5(d)),材料体系内的压力持续增大到极限状态,导致大部分闭孔气泡破裂,发泡孔径明显变大,此时发泡过度。

图5 不同温度烧制试样的SEM照片Fig.5 SEM for samples fired at different temperatures

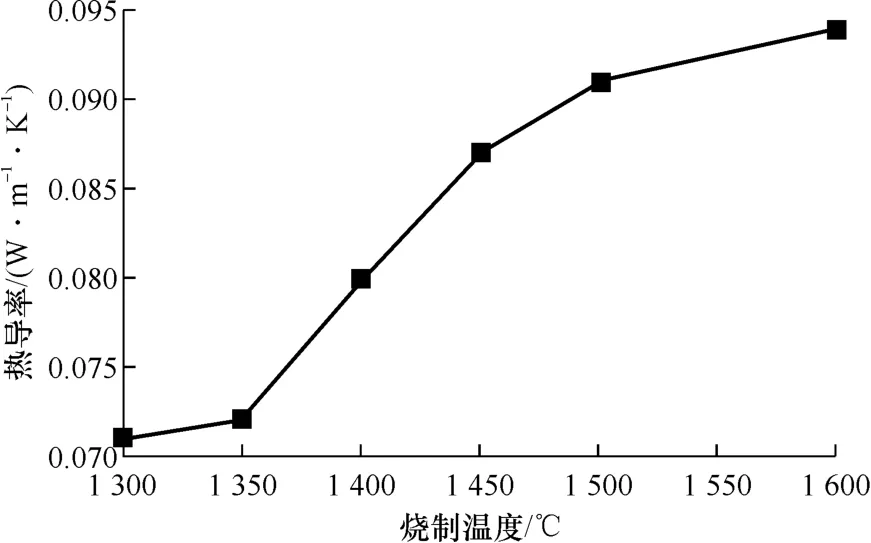

2.6 不同烧制温度对热导率的影响

勃姆石(γ-AlOOH)掺量为5%(w)、发泡剂(SDS)的掺量为2.5%(w)时,不同温度烧制试样的热导率如图6所示。

图6 不同温度烧制试样的热导率Fig.6 Thermal conductivity of porous ceramics fired at different temperatures

由图6可知,热导率随着烧制温度的升高逐渐增大。1 450℃烧制的试样在300℃热面条件下,其热导率为0.087 W·(m·K)-1。

综上所述,勃姆石溶胶掺量为5%(w)、发泡剂(SDS)的掺量2.5%(w)、烧制温度1 450℃为最优制备条件。在最优条件下制备的氧化铝-莫来石多孔陶瓷试样的耐压强度为6.7 MPa、显气孔率为79.5%、300℃下的热导率为0.087 W·(m·K)-1。

3 结论

(1)随着勃母石溶胶掺量的增加,试样的显气孔率逐渐减小,耐压强度逐渐增大。当勃母石溶胶掺量为5%(w)时,显气孔率与耐压强度形成较好的对应关系。此外,勃姆石的掺加对莫来石相的生成起到一定的促进作用。

(2)当烧制温度为1 450℃时,体系内形成尺寸适中且分布均匀的闭气孔,此时发泡效果最为理想;当烧制温度达1 600℃时,大部分闭孔气泡破裂,发泡孔径明显变大,此时发泡过度。

(3)勃姆石溶胶掺量为5%(w)、发泡剂(SDS)的掺量2.5%(w)、烧制温度1 450℃为最优制备条件,此时,多孔陶瓷试样的耐压强度为6.7 MPa、显气孔率为79.5%、300℃下的热导率为0.087 W·(m·K)-1。