碳化硅-金刚石陶瓷的制备及其导热性能

孙祥运 陈 浩 王顺琴 杨 会 海文静 覃发恋 罗团生 海万秀 陈宇红

北方民族大学 材料科学与工程学院 宁夏银川750021

碳化硅(SiC)陶瓷具有高强度、高硬度、高导热、耐磨、导电等优异性能,被广泛应用于航空航天、汽车、电子等领域[1]。在高热流应用方面,由于高的热导率(仅次于金刚石)、良好的抗热震性、低的密度和热膨胀系数,SiC被认为是极具希望的导热材料[2-3]。

SiC陶瓷的理论热导率高达490 W·m-1·K-1[4],然而目前各种方法制备SiC陶瓷的热导率远低于这一理论值[1],如化学气相沉积SiC、单晶SiC、反应烧结SiC和热压烧结SiC,其热导率分别为300~390[5]、300~490[1]、120~170[1]和50~120 W·m-1·K-1[6]。无压烧结的SiC 陶瓷,其热导率仅为30~90 W·m-1·K-1[7]。金刚石的室温热导率高达2 000 W·m-1·K-1[1],是常用导热材料的添加剂[8],如Cu-金刚石复合材料[9]。研究表明,热压烧结和SPS烧结的SiC-金刚石复合材料的热导率分别可达到740[10]和354.1 W·m-1·K-1[11]。但热压烧结和SPS烧结不适合制备形状复杂的材料,而无压烧结可用于复杂形状的材料[12-13]。

基于SiC和金刚石高的理论热导率[1,4],本研究中采用无压烧结制备了不同金刚石含量的SiC陶瓷,研究了金刚石含量对SiC陶瓷烧结性能和热性能的影响,期望对高导热SiC材料的制备具有一定的指导作用。0*

1 试验

1.1 试样制备

试验用主要原料有α-SiC(平均粒度为0.9μm)和人造金刚石(平均粒度为1.0μm),纯度皆大于98%(w);烧结助剂为氧化铝(平均粒度为1.0μm)和氧化钇(平均粒度为1.2μm),纯度皆大于99%(w)。

试样配比见表1。将各原料手动混合2 h,混料时不断添加无水乙醇,而后于100℃充分干燥,将干燥后3 g粉末装入φ20 mm的钢制圆柱模具中,在31.2 MPa保压5 min,再在橡胶模具中250 MPa保压1 min,得到了φ20 mm×4 mm的素坯。将素坯置于石墨坩埚中,在氩气气氛中进行无压烧结,先由室温以15℃· min-1的升温速率加热至600 ℃,再以20℃·min-1的升温速率加热至1 600℃,而后以5℃·min-1的升温速率升温至1 850℃,保温1 h。

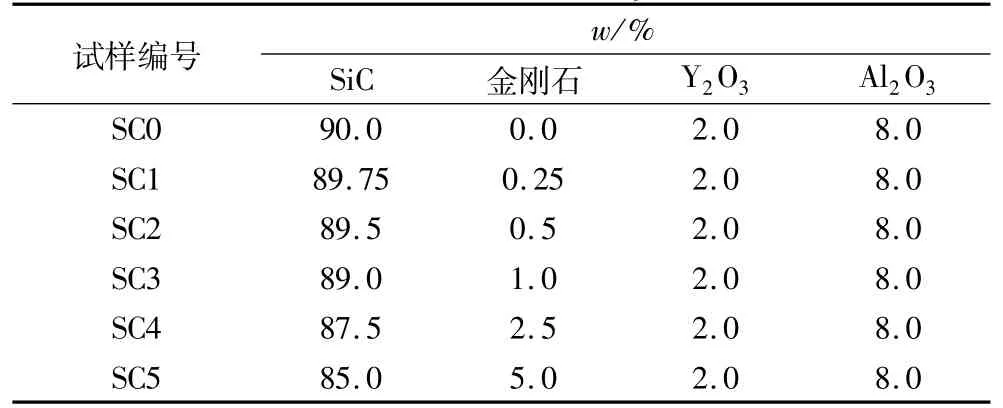

表1 试样配比Table 1 Formulations of specimens

1.2 性能检测

采用X射线衍射仪(XRD,丹东浩元)测定物相组成,采用扫描电子显微镜(SEM,Zeiss,德国)分析显微结构。计算SiC陶瓷的烧失率[(烧前质量-烧后质量)÷烧前质量×100%],计算SiC陶瓷的收缩率(直径方向和厚度方向),计算理论密度。按QB/T 1642—2012测试试样的显气孔率和体积密度,并结合理论密度计算致密度。按GB/T 1966—1996测闭气孔率。切割为10 mm×10 mm×3 mm的条样,采用激光闪射法导热仪(LFA 467,德国,耐驰)测室温、100、200、300、400和500℃时的热导率、热扩散系数和比热容。

2 结果与讨论

2.1 物相组成

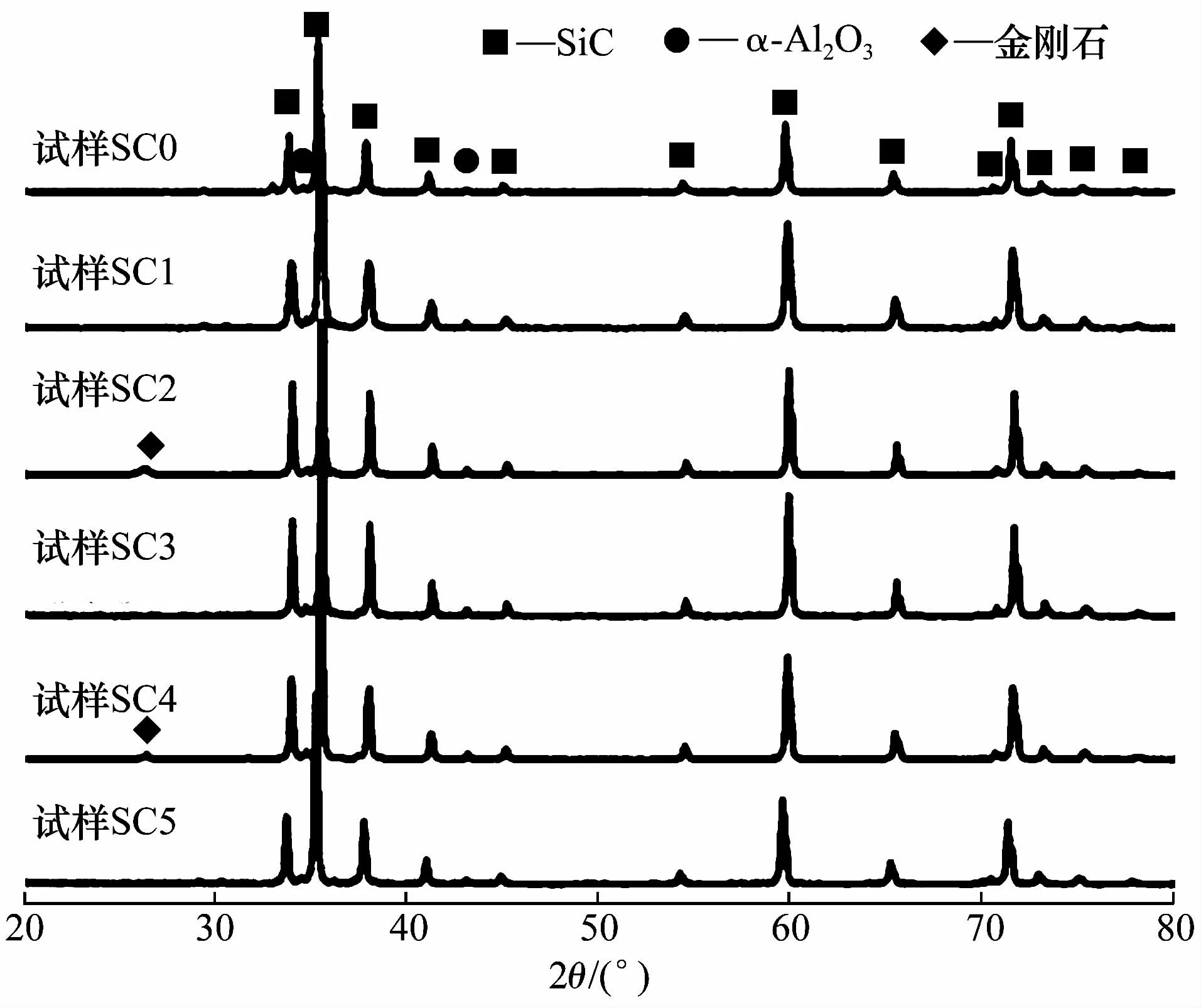

图1为烧后试样的XRD图谱。

图1 烧后试样的XRD图谱Fig.1 XRD patterns of fired specimens

由图1可见,SiC陶瓷中的主要物相以六方SiC为主,次要物相是α-Al2O3。这主要是因为原料SiC为六方结构的6H-SiC,烧结助剂为Al2O3和Y2O3,在烧结过程中二者能形成低共熔点化合物[12],但由于二者的质量比为4∶1,因而有过剩的Al2O3。

2.2 烧结性

试样的烧结性能如表2所示。可以看出,引入金刚石后,随金刚石含量的增大,SiC陶瓷的质量烧失率大体呈现增大趋势;其直径的收缩率大致呈现减小趋势,厚度的收缩率先增大后减小。质量减少的主要原因可能是烧结过程中生成了气态氧化物[4]。

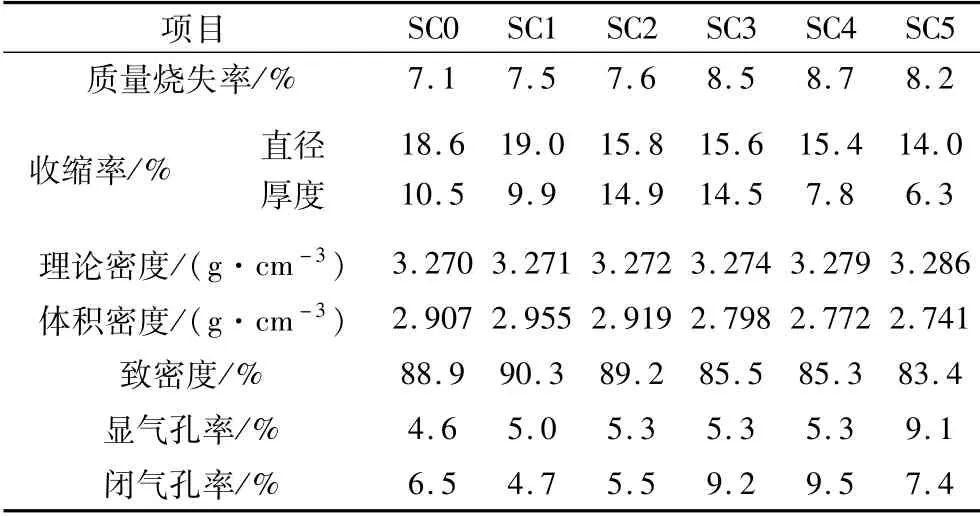

表2 试样的的烧结性能Table 2 Sintering properties of specimens

由表2可见,添加少量的金刚石后,致密度略有增大,但随着金刚石含量的增加,其致密度逐渐减小。添加金刚石后,致密度减小的可能原因是C的引入与原料表面的氧化物SiO2发生反应,除去了氧杂质,促进了致密化;但过多的C引入了大量SiC-C异质界面,热应力的存在不利于致密化。未添加金刚石的试样SC0,其显气孔率和闭气孔率分别为4.6%和6.5%,而添加金刚石的试样显气孔率基本保持在5%,但当金刚石加入5%(w)时却增加为9.1%。添加金刚石试样的闭气孔率随金刚石添加量增大呈先增大后减小的趋势。

2.3 显微结构

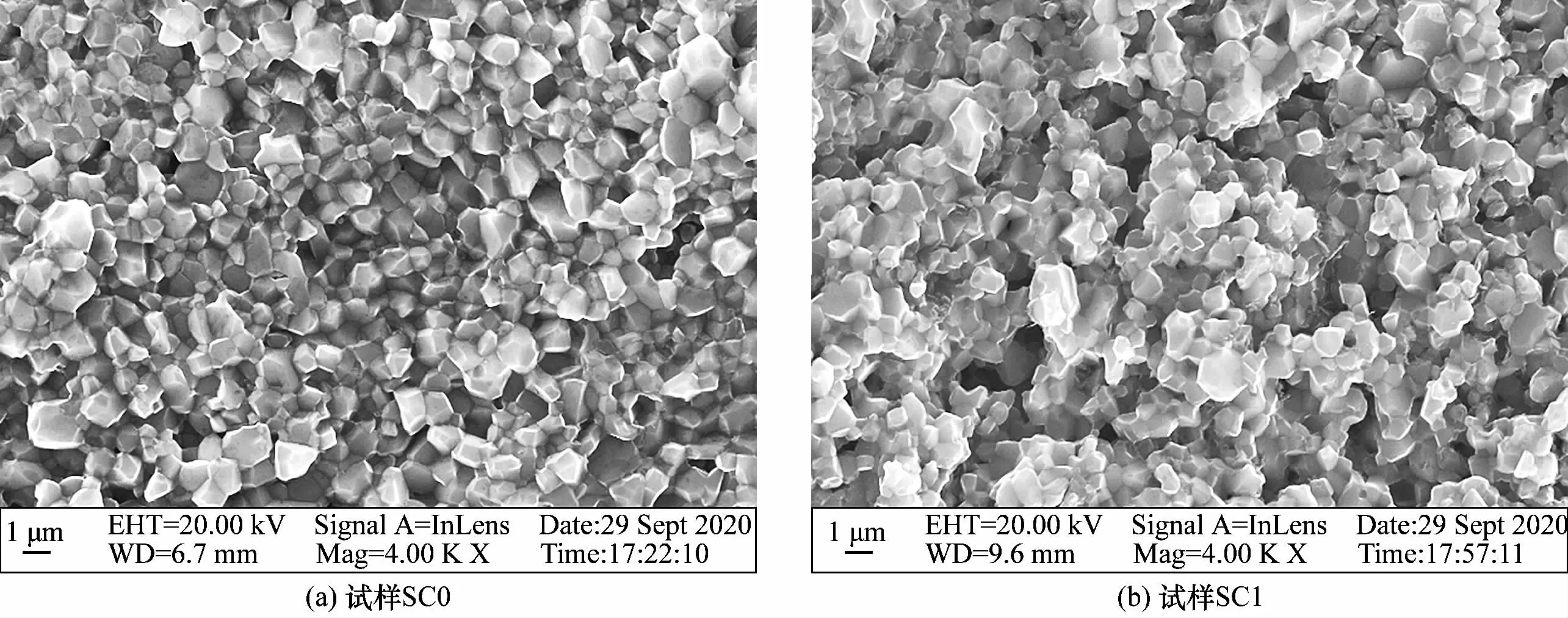

图2为烧后试样断裂面的显微形貌。

图2 烧后试样的SEM照片Fig.2 SEM images of fired specimens

由图2(a)可见,未添加金刚石的试样SC0晶粒尺寸约为1.5μm,晶粒呈等轴状,大小较为均匀,陶瓷内气孔分布均匀,晶粒的断裂方式为沿晶断裂[7]。由图2(b)至图2(f)可见,随着金刚石含量增加,SiC晶粒的平均尺寸先增加后减小,金刚石含量为1%和2.5%(w)时,试样SC3和SC4晶粒最大,约为2~5μm。金刚石含量为5%(w)时,SiC的晶粒减小至与未添加金刚石的相当。除了等轴状SiC外,出现了长条状的晶粒,见图2(c)和图2(d)。晶粒的尺寸分布范围较大。晶粒的断裂方式仍然以沿晶断裂为主,但也有少量的穿晶断裂[7]。

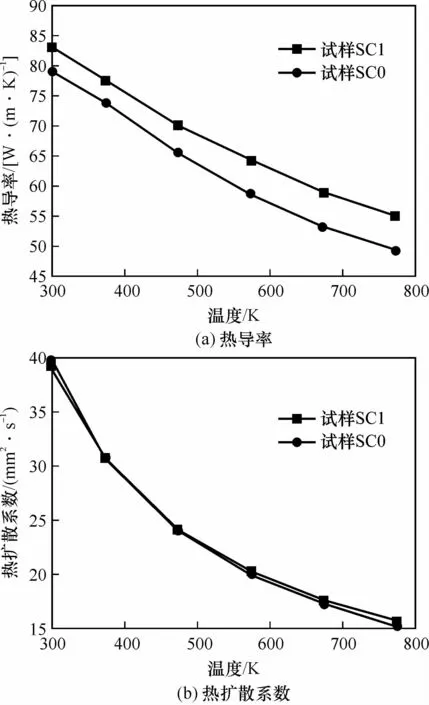

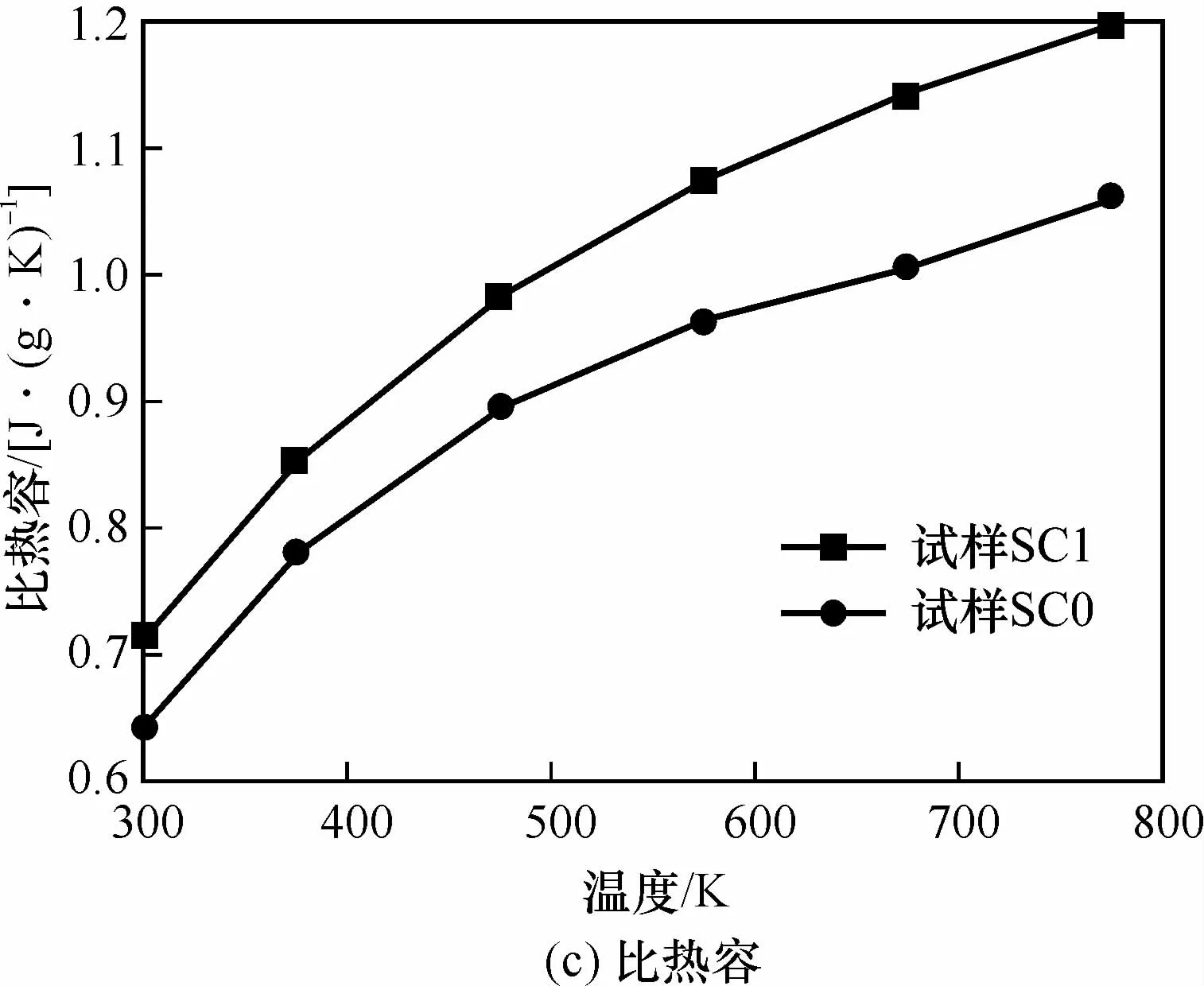

2.4 热性能

由于试样SC2至试样SC5的致密度仅为89% ~83%,因此仅评价了试样SC0和SC1的热导率、热扩散系数和比热容随温度的变化,如图3所示。由图3(a)和图3(c)可见,添加0.25%(w)的金刚石后,试样SC1比未添加金刚石试样SC0的热导率和比热容明显增加。随着温度的升高,其热导率均逐渐减小,而比热容逐渐升高。室温下,未添加金刚石的SiC陶瓷(试样SC0)的热导率和比热容分别为79.0 W·m-1·K-1和0.64 J·g-1·K-1。由图3(b)可知,添加金刚石前后,试样的热扩散系数基本不变化;随着温度升高,试样的热扩散系数逐渐减小。

图3 试样SC0和SC1的热导率、热扩散系数和比热容Fig.3 Thermal conductivity,thermal diffusion coefficient and specific heat capacity of specimens SC0 and SC1

3 结论

(1)随金刚石含量(0.25% ~5%,w)的增加,SiC-金刚石陶瓷的致密度逐渐下降,晶粒尺寸先增大后减小。当添加0.25%(w)的金刚石时,试样性能最好,此时的致密度为90.3%,室温下的热导率和比热容分别为83.2 W·m-1·K-1和0.71 J·g-1·K-1。

(2)随着温度的升高,SiC-金刚石陶瓷的热导率下降,比热容升高,热扩散系数减小。