危废处置回转窑用典型耐火材料抗熔渣侵蚀性能研究

易 帅 邓丽娜 许 谦 司国栋 陈美娜 薛 飞 曾鲁举 谢金莉

1)中国建筑材料科学研究总院有限公司 中国建材检验认证集团股份有限公司 北京100024

2)国家耐火材料产品质量监督检验中心(北京) 北京100024

危废产生量逐年增多,对环境造成的危害日益严重。目前我国危废处理的方式基本可分为资源化利用和无害化处理两类,而回转窑焚烧作为一种传统的无害化处理技术,在危废处置市场占据重要地位[1-2]。

国内危废产生来源较广,集中度低。同时,由于危废分类工作不到位,危废的成分较为复杂,焚烧温度各有差异,高温焚烧时产生的熔融物复杂。此外,回转窑的机械运动使得危废对内衬耐火材料产生较大的机械应力。因此,作为回转窑衬里的耐火材料,要求其具有较好的抗侵蚀性能、优异的高温耐磨性能和抗热震性能。

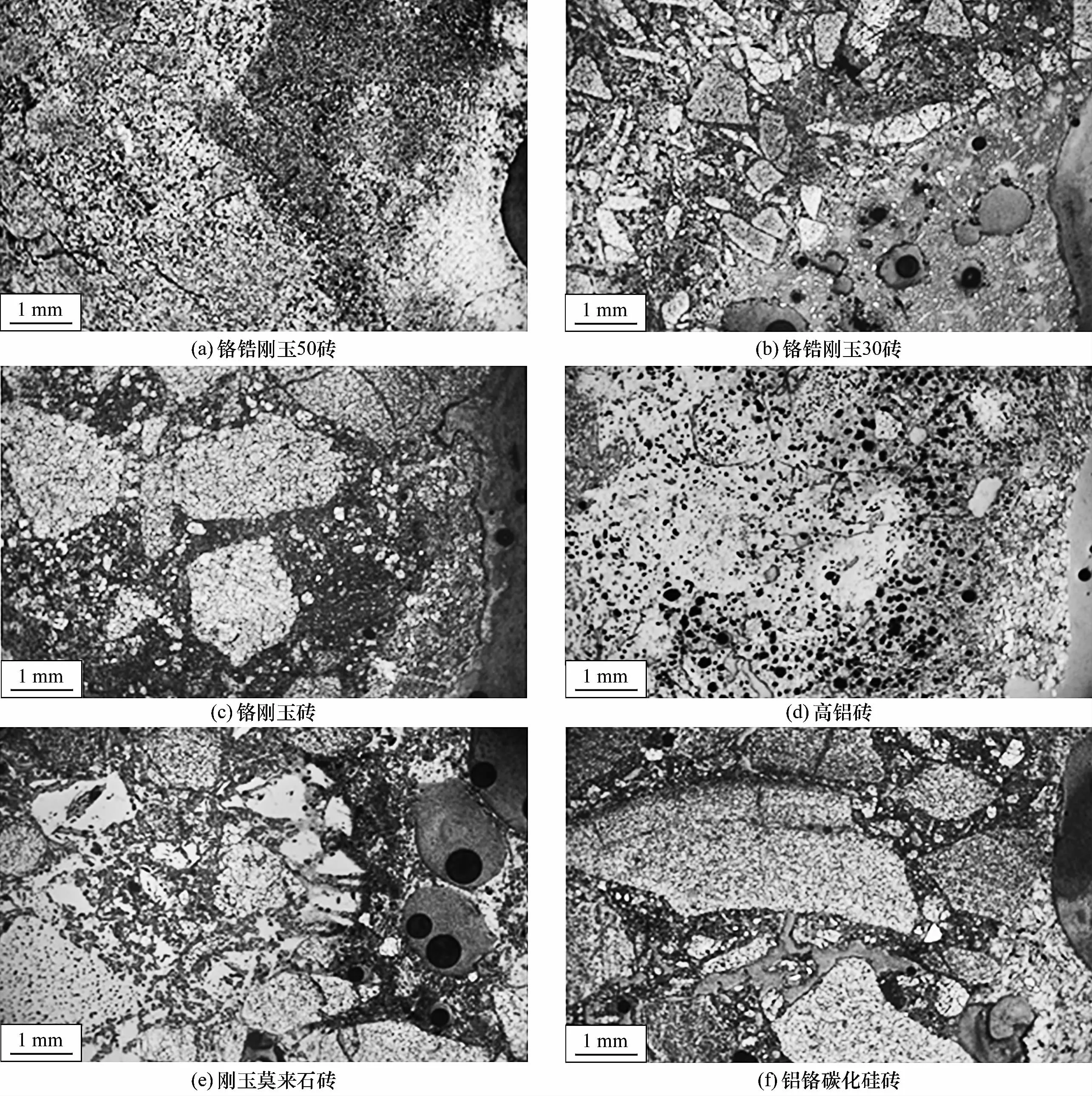

由于我国危废焚烧行业起步较晚,相应的耐火材料配置还不成熟,使用寿命一般不超过1年,有的使用仅20天就严重损坏[3-9]。因此本工作中,选取目前危废处置回转窑用几种典型耐火材料铬锆刚玉50砖、铬锆刚玉30砖、铬刚玉砖、高铝砖、刚玉莫来石砖和铝铬碳化硅砖,进行了抗熔渣侵蚀性能研究。

1 试验

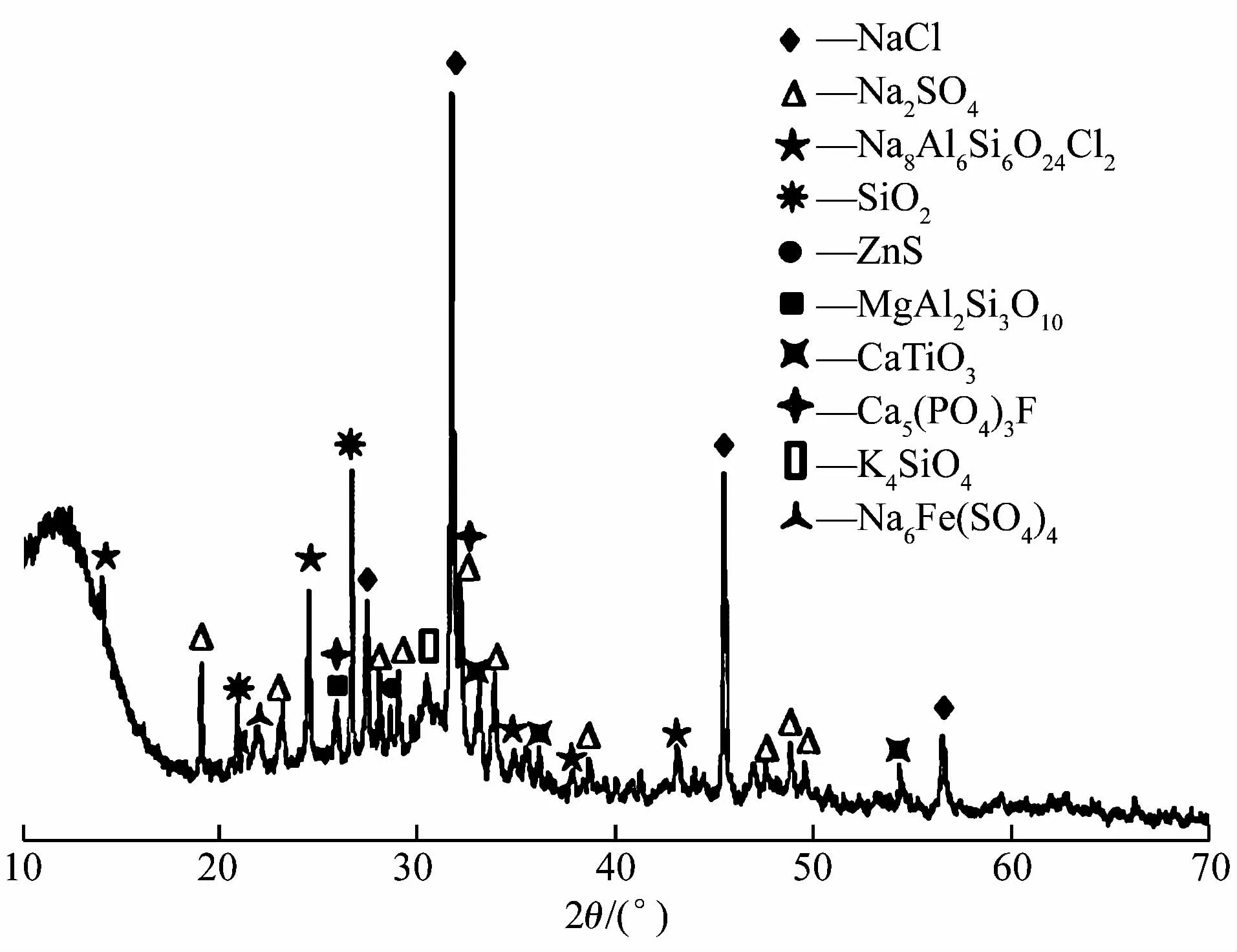

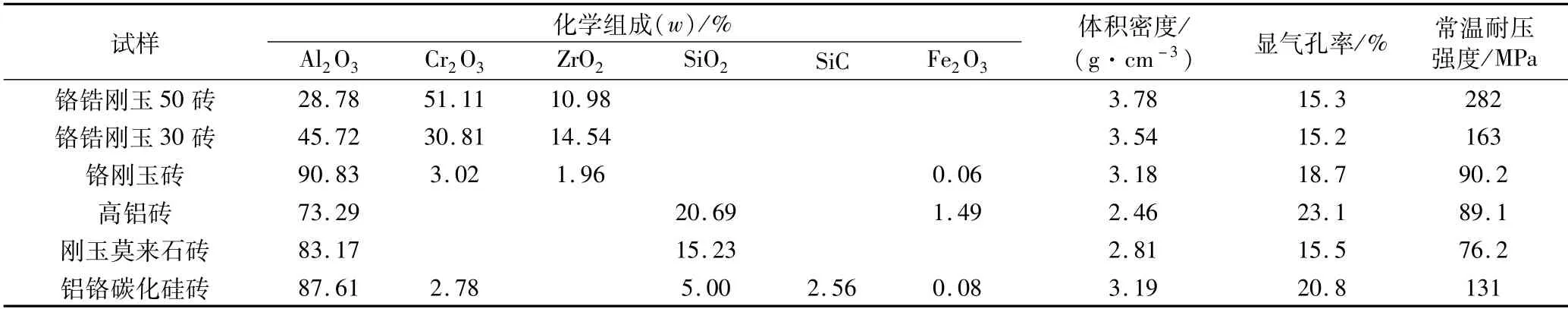

试验用砖的主要理化性能指标见表1。试验熔渣取自合肥某危废处置回转窑,其化学组成(w)为:Na2O 13.49%,MgO 3.19%,Al2O37.18%,SiO212.86%,P2O56.43%,SO314.67%,Cl-7.25%,K2O 3.25%,CaO 9.26%,TiO26.85%,Fe2O37.94%,ZnO 1.17%,PbO 3.07%。熔渣物相组成复杂,主要物相为NaCl和Na2SO4,见图1。

图1 熔渣的XRD图谱Fig.1 XRD patterns of molten slag

表1 试验砖的理化性能Table 1 Chemical composition and physical properties of test bricks

将试验砖制成内孔尺寸为φ25 mm×30 mm、外形尺寸为70 mm×70 mm×70 mm的坩埚,加入15 g危废熔渣,分别在1 100和1 300℃保温24 h。沿坩埚孔中心轴剖开,观察剖面的侵蚀情况,并测量各层厚度。采用德国布鲁克D8 Advance型X射线衍射仪分析试验砖侵蚀前后的物相组成,采用德国徕卡DM6000M型显微镜和美国FEI Quanta FEG 250型环境扫描电镜观察试验砖侵蚀前后的显微形貌。

2 结果与讨论

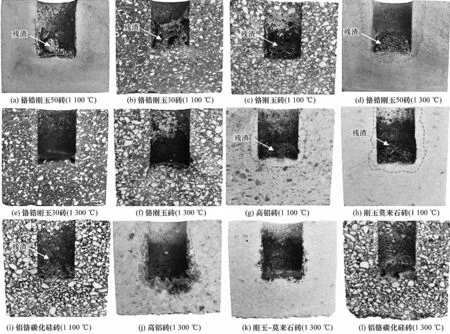

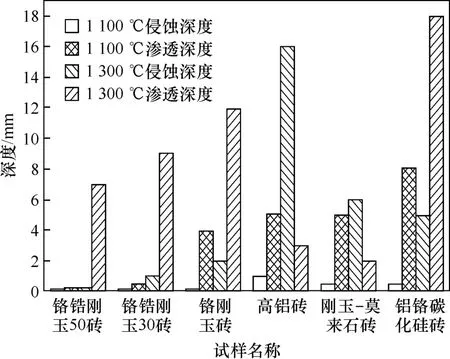

抗熔渣侵蚀试验后试样的剖面照片见图2,侵蚀深度和渗透深度见图3。

图2 侵蚀试验后试样的剖面照片Fig.2 Section photographs of specimens after corrosion test at different temperatures

试验温度为1 100℃时,6组试样均表现出较好的抗侵蚀性能和抗渗透性能,试样与渣接触的界面结构清晰完整。同时,铬锆刚玉50砖和铬锆刚玉30砖几乎没有发生渗透行为。其他4组试样有不同程度的熔渣渗透:铬刚玉砖的熔渣渗透程度较浅,深度仅为4 mm(见图3);高铝砖和刚玉莫来石砖的熔渣渗透深度均为5 mm;铝铬碳化硅砖由于显气孔率较大,渗透深度为8 mm。试验后6组坩埚内均残留了大量熔渣。其中,铬锆刚玉50砖中的残渣为松散状态;而其他5组试样中残渣则胶结在一起,形成多孔网络结构,这可能与铬锆刚玉50砖中主成分氧化铬在熔渣中的溶解度极低有关。

图3 侵蚀试验后试样的侵蚀深度和渗透深度Fig.3 Corrosion and penetration depths of specimens after corrosion test at different temperatures

试验温度升到1 300℃时,6组试样的熔渣侵蚀和渗透情况显著加剧,除铬锆刚玉50砖和铬锆刚玉30砖还残留有部分熔渣外,其他4组试样几乎没有明显熔渣残留。铬锆刚玉30砖中的残渣呈板结状,而铬锆刚玉50砖中的残渣仍为松散状态。铬锆刚玉50砖依然保持了优异的抗侵蚀性,但出现了熔渣渗透现象,渗透层厚度为7 mm。其他5组试样均出现了不同程度的熔渣侵蚀和熔渣渗透。其中,铬锆刚玉30砖被轻微侵蚀,同时渗透程度加大,侵蚀层厚度和渗透层厚度分别为1和9 mm;铬刚玉砖中已无明显残渣,侵蚀层和渗透层的厚度分别为2和12 mm;高铝砖侵蚀最为严重,已经看不到试样与渣接触的界面结构,侵蚀层和渗透层厚度分别为16和3 mm;刚玉莫来石砖出现了明显的侵蚀层(厚度为6 mm),但是抗渗透性能较好(厚度仅为2 mm)。由于显气孔率高,铝铬碳化硅砖抗侵蚀和渗透性能均较差,侵蚀层和渗透层厚度分别为5和18 mm。

1 300℃抗熔渣侵蚀试验后试样工作层的显微结构见图4,图的右侧为坩埚内壁。

图4 1 300℃侵蚀试验后试样的显微照片Fig.4 SEM images of specimens after corrosion test at 1 300℃

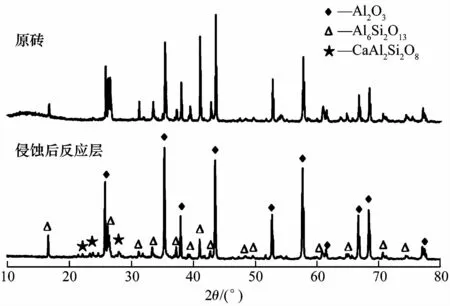

由图4可以看出:1)铬锆刚玉50砖坩埚内壁有残渣附着,残渣与砖界面清晰,渗透界限较明显。2)铬锆刚玉30砖坩埚内壁有少量残渣,整体侵蚀程度较轻,基质受到侵蚀,骨料边界存在少量侵蚀现象。铬锆刚玉50砖和铬锆刚玉30砖渗透层中氧化锆颗粒(见图5中白色颗粒)比原砖层中的氧化锆颗粒粒径变大,数量减少。这是因为熔渣主要成分NaCl和Na2SO4的熔点分别为801和884℃,熔渣渗入后渗透层中液相量增多,促进了氧化锆颗粒的生长和发育[5,10]。3)铬刚玉砖坩埚内侧未见附着残渣,基质侵蚀严重,骨料边界也有部分侵蚀现象。4)高铝砖坩埚基质和骨料都侵蚀极为严重,整体结构破坏。5)刚玉莫来石砖基质和骨料都受到侵蚀,工作面凹凸不平,基质侵蚀严重,有未完全侵蚀的骨料散落其中;但是熔渣渗透作用较弱。一方面,是因为刚玉莫来石砖本身的显气孔率低;另一方面,通过对比刚玉莫来石砖侵蚀前后的物相变化(见图6)发现,熔渣中的CaO和SiO2沿着孔隙进入后与基体中的Al2O3反应生成了钙长石相,新生成的钙长石相填充气孔,促进了基体的致密化,阻碍了熔渣的进一步渗透。6)铝铬碳化硅砖骨料颗粒保持较好,但是基质侵蚀较为严重,有未完全侵蚀的骨料散落其中;熔渣沿着气孔和裂缝渗透进入砖内部,这与其较大的显气孔率有关。

图6 1 300℃侵蚀前后刚玉莫来石砖的XRD图谱Fig.6 XRD patterns of corundum-mullite bricks before and after corrosion test at 1 300℃

3 结论

(1)在1 100℃侵蚀试验后,6组试样均表现出较好的抗侵蚀性能和抗渗透性能,试验后坩埚内都残留了大量熔渣。

(2)在1 300℃侵蚀试验后,6组试样的熔渣侵蚀和渗透行为显著加剧。铬锆刚玉50砖依然保持了较优异的抗侵蚀性,但出现了熔渣渗透现象;铬锆刚玉30砖和铬刚玉砖被轻微侵蚀,同时渗透程度加大;由于氧化铬在熔渣中的溶解度极低,含铬试样具有优异的抗熔渣侵蚀性能,但其抗熔渣渗透性能一般;高铝砖侵蚀最为严重,已经看不到试样与渣接触的界面结构;刚玉莫来石砖工作层被熔渣侵蚀后有钙长石生成,促进了基体的致密化,阻碍了熔渣的进一步渗透;由于显气孔率高,铝铬碳化硅砖的抗侵蚀性能和抗渗透性能均较差。

(3)综合考虑使用性能、经济和环保等因素,危废处置回转窑运行温度在1 100℃左右时,可以优先考虑使用高铝砖;运行温度在1 300℃左右时,可以优先考虑使用刚玉莫来石砖。