TMB隧道掘进机盾构刀圈改进性研究

刘畅

TMB隧道掘进机盾构刀圈改进性研究

刘畅

(四川省地质矿产勘查开发局成都探矿机械厂,四川 成都 610000)

随着轨道交通的发展,隧道施工的效率日益重要。TBM隧道掘进机作为山体岩石隧道施工的重要工具,其所用刀具的好坏直接影响工程进度。国内TBM隧道掘进机所用盾构刀圈在进行硬岩、次硬岩隧道施工时易失效、破损,作业效果略显不佳。针对此种情况,主要对盾构刀圈的使用环境、刀体材料、硬质合金、耐磨层材料进行全面分析研究,以提高TBM盾构刀圈在硬岩、次硬岩隧道施工中的使用效果。

TBM;隧道掘进机;盾构刀圈;镶齿刀圈

中国近年来地铁隧道、山体隧道施工呈井喷式增涨,盾构机国产化后被大量运用于地铁隧道、山体隧道等项目中。在城市土质地铁施工中常采用传统盾构机进行施工,而面对坚硬的岩体隧道,则需要用到破坏力更强的TBM隧道掘进机。为确保隧道施工顺利进行,作为TBM掘进机刀具的盾构刀圈至关重要,其性能好坏直接影响着隧道施工的效率和经济性。由于隧道施工周期长,工程进度缓慢且刀具更换耗时耗力,隧道承建方期望隧道施工能一次成型,减少更换刀具时间,缩短施工工期。然而地质情况复杂多变,尤其是遇到硬岩或软硬不均的岩层时,盾构刀圈易失效或破损造成工程难以高效进行。现国内企业生产的盾构刀圈面对软、中硬岩层效果不错,但面对硬岩、次硬岩其效果尚不能完全满足隧道施工单位要求,现针对盾构刀圈主要构件进行全面研究,并提出探讨性改进意见。

1 硬岩、次硬岩盾构刀圈使用环境及研究方向

TBM盾构掘进机主要采取对岩层进行反复施压、磨削的方式进行旋转掘进,由于岩层具有高强度、高耐磨性等特点,所以在施工过程中刀圈需具备更高的强度、韧性和耐磨性等综合性能。近年来盾构刀圈研发出多种类型,但大部分类型刀圈被市场逐步淘汰,现有高硬度盾构刀圈、梯度硬度盾构刀圈、镶齿盾构刀圈被广泛运用于岩石隧道施工中。

高硬度盾构刀圈:采用优质模具钢制造成型,进行相关热处理后刀圈整体具有高硬度、高强度的特点,但刀圈芯部缺乏韧性不耐冲击,工作时易发生断裂,目前适用于中软硬度岩层。

梯度硬度盾构刀圈:在高硬度盾构刀圈基础上进行改进,利用专用设备对刀圈内部进行二次淬火回火处理,降低淬火应力,提高韧性,改善金相组织。梯度硬度盾构刀圈基体硬度呈现阶梯式变化,此种状态的刀圈既保证了高硬度刀圈的性能,又减少了刀圈断裂的风险。梯度硬度盾构刀圈综合性能虽有所提高,但仍难满足硬岩、次硬岩隧道施工需要,适用于中软硬度岩层、部分次硬岩层。

镶齿盾构刀圈:是碳化钨硬质合金齿镶入金属刀体中的一种组合式刀圈。碳化钨硬质合金具有高硬度、高强度、高耐磨性等特点,常被用于硬岩、次硬岩隧道施工中。但在高频强载荷作业中,合金齿易发生崩裂、刀体断裂、刀体急速磨损等情况,造成镶齿盾构刀圈过早失效。现针对碳化钨硬质合金、刀体材料、刀体耐磨保护等方面进行研究,以提高镶齿刀圈在硬岩、次硬岩施工中的综合性能。

2 刀体材料的研究

TBM盾构掘进机主要面对普式硬度为15~20极坚固的石英岩、花岗岩等,刀圈在旋转掘进破碎岩层时,将承受巨大的冲击载荷,所以刀体需要具有足够的强度、韧性和耐磨性。根据材料性能采用合金渗碳钢、合金渗氮钢、热作模具钢进行研究。合金渗碳钢表面渗碳性好、芯部韧性高,常用来制造齿轮,如20CrMnTi。合金渗氮钢具有强韧性等综合性能,常用来制造电机轴,如35CrMoV。热作模具钢具有高硬度、高强度、高耐磨性、高热强性和高韧性的特点,常用来制作热作模,如4Cr5MoSiV。现对20CrMnTi、35CrMoV、4Cr5MoSiV进行材质分析和机械性能分析。

钢材20CrMnTi:=1 070 MPa,=850 MPa,= 55 J。

钢材35CrMoV:=1 080 MPa,=930 MPa,71 J。

钢材4Cr5MoSiV:=1 340 MPa,=1 130 MPa,= 44 J。

通过分析发现,三种材质均具有良好的韧性,在强度方面20CrMnTi<35CrMoV<4Cr5MoSiV,在冲击韧性方面4Cr5MoSiV<20CrMnTi<35CrMoV,但20CrMnTi表面渗碳层受交变载荷冲击后极易发生剥离脱落,暂取35CrMoV、4Cr5MoSiV再进行分析。

钢材4Cr5MoSiV:C=0.43,Mn=0.5,Cr=5.5,V=0.6,Mo=1.6。

钢材35CrMoV:C=0.38,Mn=0.5,Cr=1.2,V=0.25,Mo=0.3。

因刀体侧面需堆焊耐磨层,根据国际焊接学会发布的碳当量公式Ceq=C+Mn/6+(Cr+V+Mo)/5+(Cu+Ni)/15,经计算碳当量4Cr5MoSiV>35CrMoV,当含碳量和合金含量增加时焊接难度会逐渐增加,在满足的力学性能下,选择可焊性相对较好的渗氮合金钢,更能使刀圈具有良好的综合性能。

3 硬质合金齿成分的研究

硬质合金齿是由钴、铁、钨、镍等组成的具有高强度、高耐磨性的材料,是破碎坚硬岩层的关键。碳化钨是合金齿的主要成分,钴粉主要起黏接作用,它能将合金中的其他金属结合在一起。现常用合金齿钴含量为10%~16%,钴含量越高,合金韧性越高,晶粒越粗合金耐冲击韧性越强。镶齿盾构刀圈在硬岩、次硬岩工作时,由于岩层难以破碎,合金齿将产生极大的载荷,并且TBM隧道掘进机在作业时刀盘、刀圈与岩层间将发生相对抖动,造成合金齿受到不同的瞬时冲击,极易发生崩裂现象。因此在选取合金齿时,应考虑高钴粗晶粒硬质合金齿。

4 硬质合金几何形状的研究

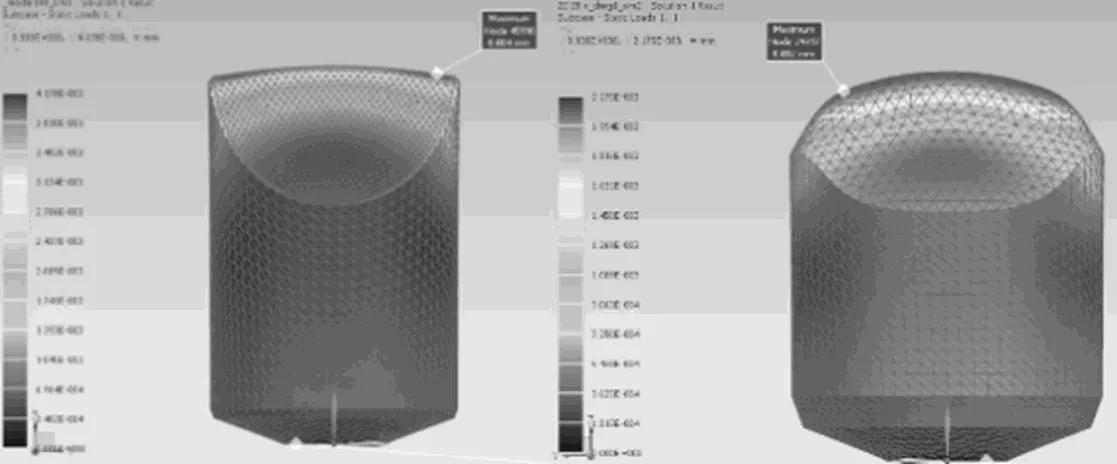

常用的合金齿型有球形齿、锥形齿、楔形齿。其中,球形齿整体强度高,但破岩效率低;锥形齿破岩效率高,但高频作业易钝化;楔形齿作业时具有效率高、综合性能好等特点。楔形齿兼备了球齿、锥齿的优点,现有如下两种楔形齿的齿形在使用过程中效果明显,如图1所示。经有限元分析在同种材质和等量载荷下,右合金齿受力截面积大,受力均匀,应变、位移等综合数据均优于左合金齿。右合金齿在面对饱和单轴抗压强度大于60 MPa的硬岩层时,将具有更好的耐磨性和耐冲击性。

图1 两种楔形齿的齿形在使用过程中的效果

5 提高盾构刀体侧面耐磨性研究

盾构刀圈在作业时,刀体侧面受岩体反复磨削易发生损耗,造成合金齿过早脱落,导致刀圈提前报废。为保护刀体,常用的方式有:①手工堆焊耐磨焊料。通过火焰或电流将耐磨焊料堆焊于刀体上,但堆焊过程中刀体与焊料之间易产生焊接裂纹,因此被用于低端盾构刀圈生产。②等离子碳化钨堆焊。利用等离子弧将碳化钨粉末和刀圈基体表面金属融化,在刀体侧面形成一层结合度高、耐磨性好的硬化层,能满足硬岩的使用要求。但因生产设备造价高昂、生产成本偏高,未实现量产。③超音速喷涂。通过燃烧发生气相反应,使喷涂材料迅速喷涂于刀体表面形成耐磨层。此种方式生产效率高,但刀体与喷涂层之间的粘结强度低,不能承受较大的交变载荷和冲击载荷,可用于土质层中。④碳化钨颗粒堆焊。碳化钨硬质合金具有高硬度、高强度、高耐磨性等综合性能,能在各种恶劣的施工环境下作业,确保刀体侧面金属不易磨损。但在氧-乙炔火焰堆焊时,高温容易造成细小碳化钨烧损和碳化钨表面脱碳,造成局部缺陷影响表面耐磨性。在堆焊碳化钨颗粒时,应摒弃传统方式,采用碳化钨颗粒和金属合金混合的成型块,再进行粘连金属与刀体之间的焊接,这样既能保证合金颗粒均匀分布,又防止碳化钨的烧损。在制备成型块时,还需注意碳化钨颗粒整体占比和大小,颗粒占比越大,颗粒体积越小,耐磨性越高,但颗粒占比超过一定范围值时其稳固性变差,因此颗粒占比需保持适当的范围。

6 结束语

随着全国隧道建设的日益加快,高效施工日趋重要,TBM隧道掘进机的高效性使其在今后的施工中必将发挥更多的重要作用。镶齿盾构刀圈作为TBM隧道掘进机的岩层破碎部分,通过采用综合性能好的渗氮合金钢作为刀体材料,镶入高钴粗晶粒的楔形硬质合金齿,并对刀体侧面进行等离子堆焊或碳化钨成型块堆焊方式制造成的盾构刀圈,必将在硬岩施工方面拥有更高的使用寿命和施工效率,更好地服务于隧道施工建设。

[1]潘继民.金属材料化学成分与力学性能手册[M].北京:机械工业出版社,2013.

[2]胡志忠.钢及热处理曲线手册[M].北京:国防工业出版社,1986.

[3]宋欢,张松,张树生,等.铸造碳化钨硬质合金粉末预成形块火焰喷焊工艺及耐磨性的研究[J].粉末冶金技术,1995(4):6.

2095-6835(2021)06-0067-02

U455.31

A

10.15913/j.cnki.kjycx.2021.06.023

刘畅(1989—),男,研究方向为地质钻具及设备。

〔编辑:王霞〕