浅谈飞机大修中孔的冷加工技术

摘要:孔的冷加工(简称冷拔)是用于提高飞机结构紧固件孔疲劳性能的一种工艺,广泛应用于飞机制造和修理中。本文通过对冷拔工艺的起源、原理、优点以及操作中的主要要点的介绍,说明了冷拔工艺的原理和标准操作流程,为同行了解和实施此工艺提供参考。

关键词:冷加工;结构修理手册;飞机大修

Keywords:cold working;SRM;aircraft overhaul

1 冷拔工艺的起源

冷拔工艺起源于20世纪60年代。为了提高飞机结构孔在循环拉伸载荷下的疲劳和损伤容限性能,美国波音公司发明了基本的冷扩展工艺理论(cold expansion process),同一年Claire Harter工业设计公司(FIT公司前身)发明并生产了第一台制造分离式套管的机器,实现了冷拔工艺的工业化应用。

两家主要的供应商FTI公司(Fatigue Technology Inc.)和WCI公司(West Coast Industries)先后提供了基于这项技术的解决方案和产品,并持续开发和推进了冷扩展技术。目前,主流航空器制造商,如波音、空客、中国商飞等生产的相关机型的SRM手册51章COLD WORKING中均提到了这项工艺规范和加工程序。在飞机制造和维修改装领域,该技术已得到广泛应用,对蒙皮和连接梁的紧固件孔径进行冷拔加工操作是标准工艺和基本要求,特别是在飞机的机翼上下翼面蒙皮及其前后梁区域以及机身拼接、搭接区域。

2 冷拔工艺原理

“冷”是指常温下发生的材料变形,是相对于通常情况下材料的成型都需要在高温下实现而言的,冷拔在常温下操作即可。此工艺通过推或拉一个直径比原始孔径大的芯轴,通过紧固件孔,芯轴会使紧固件孔永久性变大并在周围形成一个挤压应力区域,这个挤压应力区域可以阻止疲劳裂纹的产生或延展。

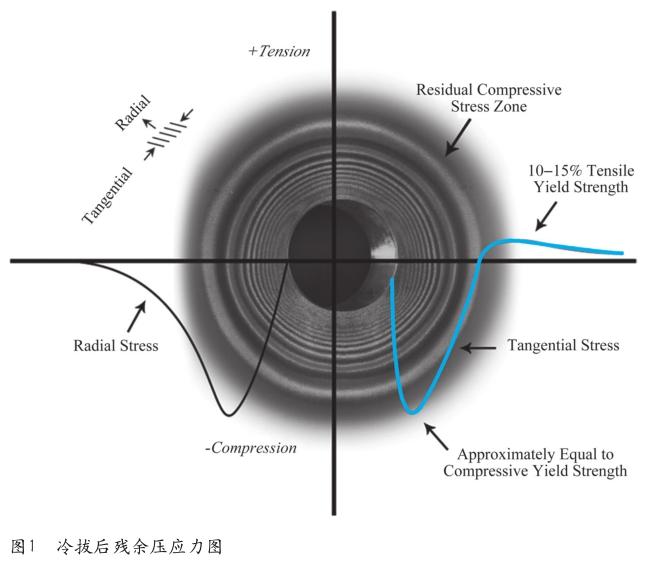

如图1所示,当孔径较大的芯轴滑过孔时,孔周围的材料会发生“塑性变形”,这部分材料在被“预应力”作用后得到了加强,从而在孔周围形成残余压应力区。

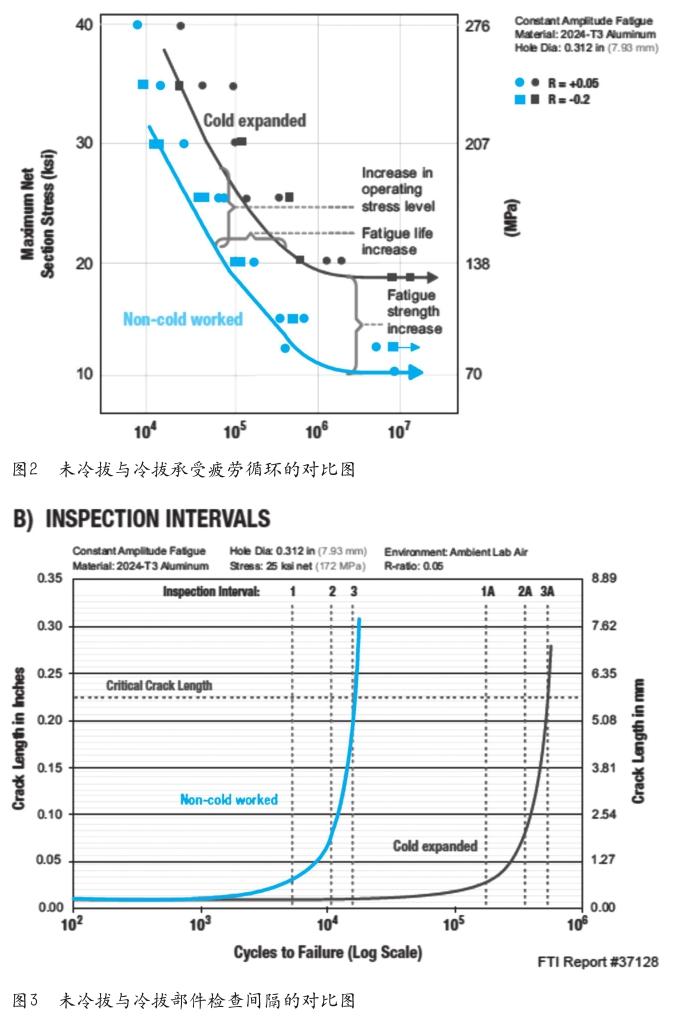

飞机在起降及飞行过程中机翼承受着反复的弯曲,每架飞机的机翼每年会承受几千乃至上万次的弯曲,这在力学上称为循环载荷,最容易导致裂纹的发生,机翼上最薄弱的部分是安装孔,通常裂纹就是从孔的周围开始产生的,而安装孔经过冷拔后产生的加强的残余压应力可以大大减少裂纹的产生几率,从而大大提高了机翼的疲劳寿命,增加了损伤容限,延长了检查间隔。据FTI公司保守研究,冷拔后孔的疲劳寿命显著增加,如图2所示,黑色曲线为未冷拔孔承受循环载荷后的失效图,蓝色曲线为冷拔后孔承受循环载荷的失效图,寿命增加3到10倍不等。同时,部件的检查间隔也相应地被拉长,如图3所示,黑色曲线为孔未冷拔部件的检查间隔,蓝色曲线为孔冷拔后部件的检查间隔,间隔也放大到了10倍以上。

3 冷拔工艺的优点

简单来说,冷拔工艺问世半个世纪以来,以其独特的性能和简便易行的操作,已经广泛应用于几乎所有的商用和军用飞机领域,除了波音、空客和中国商飞的飞机外,其他如贝尔、赛斯纳、湾流、达索、西科斯基等航空飞行器产品中都有应用。综合来说,相对其他必需高温或零度下才能成型或变形的工艺,冷拔工艺最大的优点就是不需要对基体材料进行温度处理,整个操作在正常室温下进行,因此具有广泛的应用空间和环境。该技术的巨大优势主要体现在以下几个方面:

1)提高疲劳寿命,阻止裂纹的发生,减少维修时间和成本;

2)在不增加重量的情况下增加结构的刚度,是具有成本效益的重新设计方案;

3)简单易操作的流程,可在结构的单边操作,可自动化操作;

4)适用于所有最常用的航空航天金属材料,包括铝合金、钛和高强度钢;

5)适用于飞机制造和修理两大领域。

4 冷拔操作中的要点说明

4.1 冷拔的两种操作方法

1)有衬套操作

此操作需要在紧固件孔中放置一个衬套,衬套是冷拔中必须的润滑介质。衬套只能使用一次,使用后报废。

2)无衬套操作

此操作不需要在紧固件孔中放置衬套,但必须在孔和芯轴上涂抹润滑剂。

从工艺的替换性上来说,有衬套和无衬套可以互相替代。但由于冷拔对孔的干涉量精度要求较高,操作时每个孔都要测量拉拔芯轴的尺寸,采用无衬套操作会加速芯轴的磨损,作为冷拔的核心元件,芯轴的价值不菲;而采用有衬套操作,只需要备齐各种规格的消耗性原料--分离式衬套即可。因此,笔者所在单位采购的就是有衬套操作的冷拔工具。

4.2 冷拔工具和标准操作步骤

冷拔工具主要包括三个部分:气动泵、冷拔枪、芯轴套装,如图4所示。冷拔工艺标准操作步骤如表1所示。

4.3 冷拔操作中的注意事项和操作要领

1)优先使用气动泵作为动力来源,特殊情况下才能使用手摇泵,应确保操作过程平稳、速度均匀。

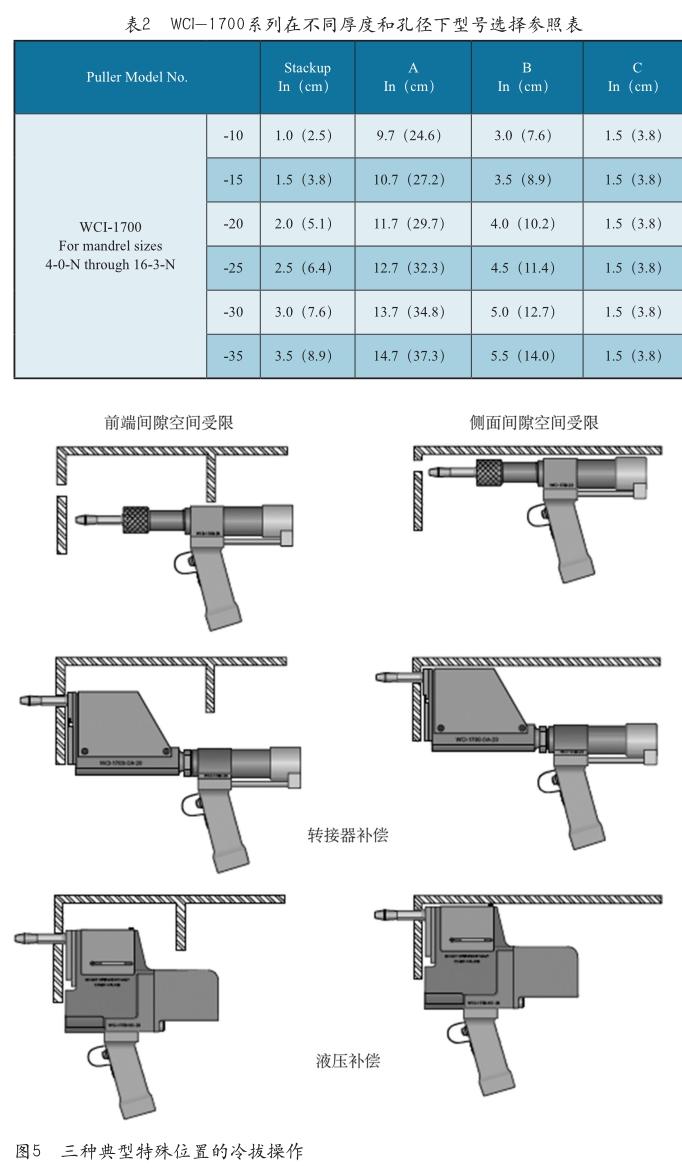

2)冷拔枪有不同的型号,主要取决于需冷拔孔的基体材料和直径尺寸。以WCI公司的产品为例(见表2),常用的有WCI-1700-20、WCI-1800-20,其中1700/1800针对孔直径大小进行选择,XXXX-20針对基体材料厚度2英寸以下的进行选择。

3)对于一些特殊位置的冷拔,有特殊的转换工具可供选择,如图5所示。

4)芯轴套装的选择应严格参照工作单的要求,同尺寸芯轴套装也分为不同的机型,同机型下不同尺寸也有不同的芯轴套装。

以上四个使用要点和注意事项是笔者单位多年操作的实践总结,操作者在应用和操作中应给予特别关注。当然,所有的标准操作都应参考和依照厂家的工具操作说明手册,实际操作者一定要在熟悉和掌握操作要领后再开始施工。由于结构修理的不可回逆性,任何的结构损伤或偏差都会导致后续扩大的修理,在维修周期和成本上造成极大的不可控和浪费,必须引起关注。

5 总结

通过对冷拔工艺起源、原理、优势以及标准操作及其操作要领的全面介绍,对冷拔工艺操作流程进行了11个步骤的标准化定义和规范,使冷拔操作成为一个标准施工,能够帮助国内飞机制造单位或维修单位的一线操作者更好地理解和掌握此项工艺要求。同时,结合笔者自身的应用实践,总结了4项操作要点和注意事项,能够帮助操作者在上手和操作过程中少走或不走弯路,以便更好、更全面地掌握和熟练应用这项工艺,稳定和提升航空器的制造和维修水平,为确保产品的高质量产出提供助力。

作者简介

李涛,高级工程师,硕士,目前主要从事飞机大修业务的生产技术支援和安全质量管理工作。