直升机旋翼转速指示异常故障简析

邹羽顺 刘晓辉 冯佳阳

摘要:旋翼转速指示异常是直升机较为常见的故障,本文针对两起较为典型的旋翼转速指示异常故障,从系统原理、故障现象、排除方法等多个方面进行分析并列出故障树,为后续装备保障提供参考。

关键词:旋翼转速;跳动;磁传感器;主减速器

Keywords:rotor speed;vibration;magnetic sensor;main speed reducer

1 系统介绍

直升机的旋翼由主减速器带动旋转,旋翼的转速也就是主减速器输出轴的转速,通过测量主减速器输出轴的转动速度即可知旋翼转速的大小。直升机上一般包含两套旋翼转速测量系统:旋翼转速第一测量系统和旋翼转速第二测量系统。

旋翼转速第一测量系统通过两个旋翼转速传感器测量转速信号,测量原理为:两个旋翼转速传感器共轴串联安装在主减速器后面,由主减内部同时驱动转速传感器和右液压泵的双齿轮传动机构带动,产生三相交流电信号,该信号频率与转速成正比。其中一个传感器直接输出信号至旋翼转速指示器的同步电机带动白指针指示旋翼转速,另一个传感器输出信号至转速/桨距位置信号处理机,经运算、处理后转换成数字信号,通过RS422A串行通信接口将转换后的数字信号传送至综合显示处理机显示旋翼转速NR2。

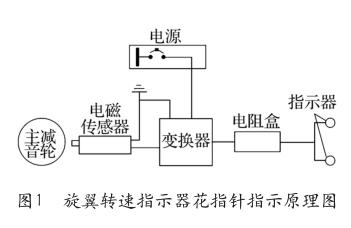

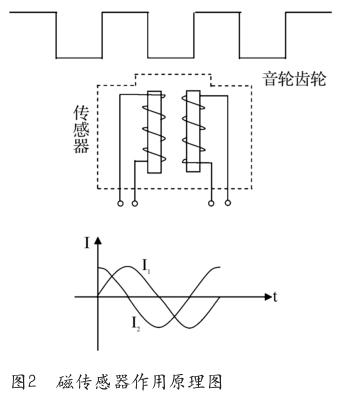

旋翼转速第二测量系统通过一个旋翼转速磁传感器测量转速信号,测量原理为:旋翼转速磁传感器内部有两个具有磁性铁心的感应线圈,正对着主减下端的音轮。当主减转动时,音轮同时转动,音轮齿牙依次通过磁传感器两个线圈的上方,由于磁路与音轮齿牙间隙周期改变,引起线圈内磁场周期变化,又由于两个线圈所处的位置不同,故在线圈内产生两个相位差为90°的交流电动势,该交流电动势的频率与旋翼转速成正比,即为两个互成90°的单相交流转速信号。该转速信号经变换器进行单一三相变换和放大后,再经电阻盒降压,此时三相交流电压的频率与单相交流转速信号频率相等,输送给指示器内同步电机,带动花指针指示旋翼转速。另外,磁传感器产生的两路单相交流转速信号,一路直接输送至转速/桨距位置信号处理机,经运算、处理后转换成数字信号,通过RS422A串行通信接口将转换后的数字信号传送给综合显示处理机显示旋翼转速NR1,另一路作为备份。图1、图2是旋翼转速指示器花指针指示原理和旋翼转速磁传感器作用原理图。

正常情况下,旋翼转速第一测量系统与旋翼转速第二测量系统测量的转速值应始终一致,即旋翼转速指示器上的白指针和花指针应始终重合,综合显示器上的NR1和NR2数值应基本相同。实际使用过程中,旋翼转速第一测量系统(白指针、NR2)因传感器与主减速器是齿轮连接,产生的交流电动势较稳定,旋翼转速指示也较稳定,故障率低;旋翼转速第二测量系统(花指针、NR1)主要通过音轮与磁传感器之间切割磁力线产生的电动势来指示旋翼转速的大小,由于能对该信号产生干扰的因素较多,导致旋翼转速指示不稳定的故障率较高。旋翼转速故障属于不可放行故障,对直升机的正常试飞有较大影响,因此需要尽快排除。

2 故障案例

以下介绍两起曾经出现的旋翼转速指示不稳定的故障。两起故障的排除都耗时较长,但最终都确认了故障机理,找准了故障原因,对今后的排故工作具有较大的启示意义。

2.1 旋翼转速指示器花针下掉

一架某型直升机在试飞时,旋翼转速指示器花针从207r/min突然下掉至50r/min,但此时直升机飞行姿态未发生改变,且旋翼转速指示器内部白针指示仍为207r/min。因机上两块旋翼转速指示器故障现象一样,基本可以排除指示器的问题。按照排故程序更换了旋翼转速磁传感器。第二天,地面试车时旋翼转速指示正常,飞行一个半小时左右指示仍正常,但一个半小时后旋翼指示器花针依然下掉到50r/min。更换变换器和电阻盒后再次飞行,故障仍然存在。

检查系统线路,未发现异常。检查旋翼转速磁传感器与音轮之间的间隙为1.3mm,技术文件上规定标准间隙为1.3±0.1mm。该间隙一方面是确保音轮在转动的过程中不会与磁传感器相碰,另一方面,该间隙的大小会直接影响磁传感器感受到的磁力,进而影响磁传感器产生的感应电压,虽然直接影响转速指示数值的是电压频率,但感应电压的幅值是判别磁传感器输出信号是否为有效信号的依据。将磁传感器与音轮的间隙调整为1.2mm后,故障消失。

针对旋翼转速指示器花针下掉而白针正常的故障,单独从附件及线路上查找较难排除。磁传感器输出的感应电压幅值会随着磁传感器与音轮的间隙变化而变化,在同一转速下,该间隙越小,输出的感应电压幅值越大。因此,为保证信号的有效性,在安装磁传感器时,应在保证磁传感器与音轮不会触碰的情况下尽可能减小其与音轮的间隙。

2.2 综合显示器上旋翼转速NR1跳动

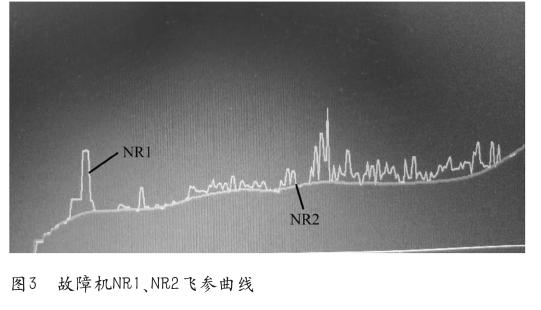

一架某型直升机在地面开车时,当发动机油门手柄由地慢推至空慢过程中,综合显示器上旋翼转速NR1跳动较大。当旋翼转速NR2指示110~180r/min,NR1最大波動到300r/min;当旋翼转速NR2超过180r/min时,NR1基本可以和NR2保持一致;当油门达到空慢状态时,NR1和NR2可以稳定在207r/min,但将总距提至10°左右时NR1会产生跳动,范围在198~200r/min;空中飞行时,NR1偶尔也存在跳动现象,幅度在±20r/min左右。查看飞参,可以看到NR1的曲线与故障现象一致,如图3所示。整个过程中,旋翼转速指示器(机械表)上白指针和花指针指示均正常,且基本重合,无跳动。

因NR1与机械表上的花指针信号来源相同,都是磁传感器提供,而花指针无跳动现象,所以考虑磁传感器应无问题,更大可能是信号处理电路出了问题。NR1与花指针信号处理电路不同,前者是通过转速/桨距位置信号处理机将磁传感器输出信号经运算、处理后转换成数字信号,再传输给综合显示系统,后者是通过变换器、电阻盒将磁传感器输出信号经三相变换、放大、降压后传输至机械表,所以首先串用了转速/桨距位置信号处理机。第二天开车,故障现象仍然存在。

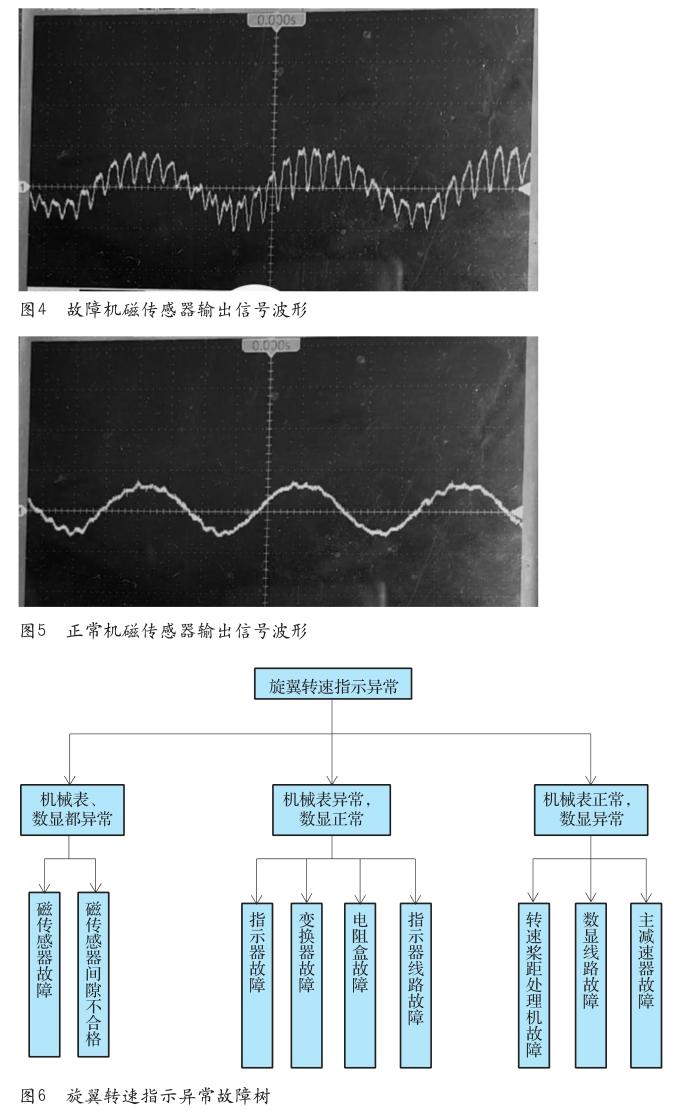

后续采取串换磁传感器和音轮、多次调整磁传感器与音轮的间隙、制作新电缆以及增加接地线等措施,故障仍未排除。通过采用示波器直接测量磁传感器输出至转速/桨距位置信号处理机的信号,发现在推油门的过程中磁传感器的输出信号波形严重失真,如图4所示(图5为正常信号),该波形与NR1跳动现象吻合,可以判断问题出在信号源。因磁传感器及音轮已经串用过,且间隙也已多次调整,所以只可能是主减速器的原因。串用另一架直升机主减速器,再次开车后,故障消失。

主减速器内部由多个变速齿轮构成,主减速器旋翼轴直接由齿轮带动,随着工作时间增加,齿轮以及相关轴承会出现一定的磨损。当磨损达到一定程度后,会出现主减速器旋翼轴在旋转时转动不稳定、不在同一个平面的情况,致使音轮与磁传感器之间的间隙一直在跳变,磁传感器感受到的磁场信号不稳定,导致磁传感器输出信号波动。由于机械表反应较为迟钝,指针式指示存在一定的滞后性,无法实时跟踪旋翼转速的变化,因此出现同一个信号源情况下数字式指示跳动而机械式指示正常的故障。

3 结束语

经过上述分析,总结出造成旋翼转速指示异常的可能因素,如图6所示。

旋翼转速是衡量直升机飞行状态是否正常的重要参数,旋翼转速指示系统出现故障较普遍,大部分情况是系统本身附件或线路出了问题。本文介绍的两起故障属于比较罕见的案例,造成故障的原因较为特殊,一是由于磁传感器的间隙引起,一是主减速器内部的旋翼转轴引起,排查难度较大。通过对这两起故障的分析和介绍,可帮助维修人员积累经验,以缩短排故周期,及时保障装备完好率。