燃煤热电联产系统冷端余能供热改造研究进展

方旭,彭雪风,张凯,马敬邦,赵瑞祥,王金星*

(1.华北电力大学a.科技学院;b.能源动力与机械工程学院,河北保定071003;2.清华大学能源动力与机械工程学院,北京100084)

0 引言

为应对燃煤机组所带来的温室效应、环境污染、能源短缺问题[1-2],进一步提高可再生能源嵌入比例,以风电、光伏发电等为主的可再生能源的间歇性、不确定性增加了原有燃煤机组灵活调峰的必要性[3-5]。尽管燃煤热电联产机组具有高效率和低污染的特点,但其“以热定电”的生产模式,限制了其电负荷调节能力[6-8]。在新能源优先并网的环境下,“以热定电”的生产模式在达到热网供热需求的同时导致发电量过多无法并网。通过燃煤机组冷端余能供热改造,打破原有的热电耦合比例,达到降低电负荷,提高热负荷的双重应用价值。

在热电联产系统中,利用冷端余能供热技术不仅可以提高系统的调峰能力,还能够提高系统的供热能力[9-10]。目前的冷端余能供热主要有高背压、热泵余热回收、低压缸“零出力”3 种供热改造方式。高背压供热改造更关注参数优化。如文献[11]通过对300 MW 机组理论计算和性能分析,明确指出了高背压供热改造过程中存在的通流及系统调节等问题,并着重对供热抽汽点进行优化。热泵余热回收供热改造对驱动源和余热源的应用较灵活,文献[12]对4 台350 MW 机组采用吸收式热泵与压缩式热泵、气驱热泵与溴化锂吸收式热泵供暖改造方案进行了对比研究。文献[13]对德国利用溴化锂吸收式热泵回收工业余热的3个实施案例进行了研究,发现热泵所吸收热量的40%~50%来源于环境而不是驱动热源。在热泵利用率较高的情况下,研究人员对热泵系统进行了优化设计,进一步提高了系统效率,该研究结果表明,该地区今后将集中于地面耦合系统的供暖建设和制冷的节能供应。文献[14]用仿真模拟软件对压缩式水源热泵和化学热泵回收制药厂废热的经济性和环保性进行了仿真模拟比较,并比较了不同工况下热泵的特点。低压缸“零出力”供热改造是指将进入低压缸的蒸汽直接用于供热。例如,华能临河电厂300 MW 机组成功进行了低压缸“零出力”改造并在2017 年供热末期进行了试运行,各项运行参数安全、稳定[15]。文献[16]对某300 MW 机组进行了光轴供热改造并对其进行了研究。高背压供热改造与其他余能供热方式相比具有投资少、适用范围广、系统简单等优点;热泵余热回收供热改造可针对其改造原理进行多方面创新优化,从而得到国际社会广泛关注;低压缸“零出力”供热改造目前主要应用于国内机组。

综上所述,余能供热改造方式均呈现出一定优势,但针对特定机组进行方案优选仍没有固定标准。本文试图从系统改造特点、能耗、创新优化等方面对3种方式进行比较、评估及展望,以期对未来燃煤热电联产系统冷端余能供热改造的相关研究提供参考。

1 高背压供热改造

1.1 原理介绍

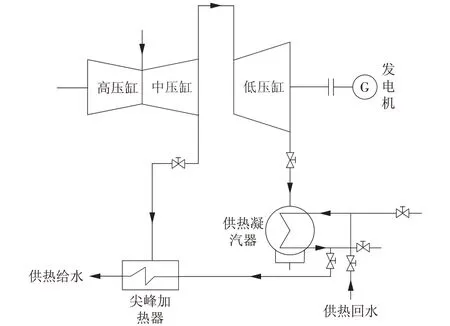

高背压供热改造以空冷机组的高背压改造为主。其原理是通过提高机组的运行背压,从而提高汽轮机的排汽温度,直接用汽轮机排汽来加热热网循环水进行供热。该方法可有效利用汽轮机排汽余热,避免冷源损失,提高机组的热效率,实现节能减排。同时可在不增加机组规模的前提下,增大机组的供热量和供热面积。目前对高背压供热改造的方式不统一,本文以文献[17]中某350 MW 空冷机组改造为例进行介绍,其高背压供热示意如图1所示。机组的循环水转换为热网的循环水,吸收排汽中的余热后水温提升,此加热过程称为一次加热;加热后的水进入供热首站会再次吸收热量提升温度,此过程称为二次加热;由此产生的高温水进入换热站进行换热、供热;冷却后进入凝汽器中加热,重复上述过程,构成循环供暖回路。上述流程可概括为:新增凝汽器与热网形成新的循环,利用排汽中的余热加热循环水,被加热的循环水随后进入热网供暖,温度降低后进入凝汽器,从而构成供暖循环。值得注意的是高背压供热改造后要选择合适的低压缸转子。同时对空冷机组而言,在供暖期进行高背压供热改造时要“切除”空冷机组的空冷装置。湿冷机组改造原理与其大体相似,不同之处在于空冷机组在改造时需要“切除”空冷装置。

图1 高背压供热示意[17]Fig.1 Schematic high back⁃pressure heating process[17]

1.2 研究状况

近年来,我国的生态环境形势越来越严峻,能源不足的劣势也逐渐暴露,普遍存在供热负荷过大、机组供热能力有限等问题。在这种情况下,采用高背压循环水供热改造可达到改善热电厂周边环境、节能降耗,进一步挖掘热电联产机组余热利用的目的。高背压供热改造实例分析见表1。

通过高背压供热改造实例可知,最大限度地回收乏汽余热,可提高供热能力,有效降低机组的平均供电煤耗量,具有较好的供热经济性。但需要对低压缸、凝汽器等设备进行改造,改造工作量较大,改造时需要更换转子,运行检修的工作量增大,维护成本较高。同时对热负荷要求高,需要以热定电。

1.3 方案评估

文献[18]针对某300 MW 供热机组的汽轮机特性及其所在热电厂的供热背景,分析了高背压改造存在的关键技术问题,提出了汽轮机本体及主要辅机的改造方案,改造后高背压循环水供热系统如图2 所示。供热机组采用双转子互换的高背压供热改造项目的成功实施,以及投运后的安全稳定经济运行,证实了汽轮机高背压改造方案的可行性。改造后,机组在高背压及采暖抽汽工况下运行,汽轮机供热能力大幅增加,热经济性大幅提升,机组热耗水平大幅降低。不同供热工况下的机组供电煤耗最低可降至151.04 g∕(kW·h)。机组冷源零损失,理论热耗率可达3 669.40 kJ∕(kW·h),实际热耗率最低可达3 739.88 kJ∕(kW·h),热电比高达180%以上。

表1 高背压供热改造实例分析Tab.1 Case study of the high back⁃pressure heating renovation

图2 改造后的高背压循环水供热系统[18]Fig.2 High back⁃pressure circulating water heating system after the retrofit[18]

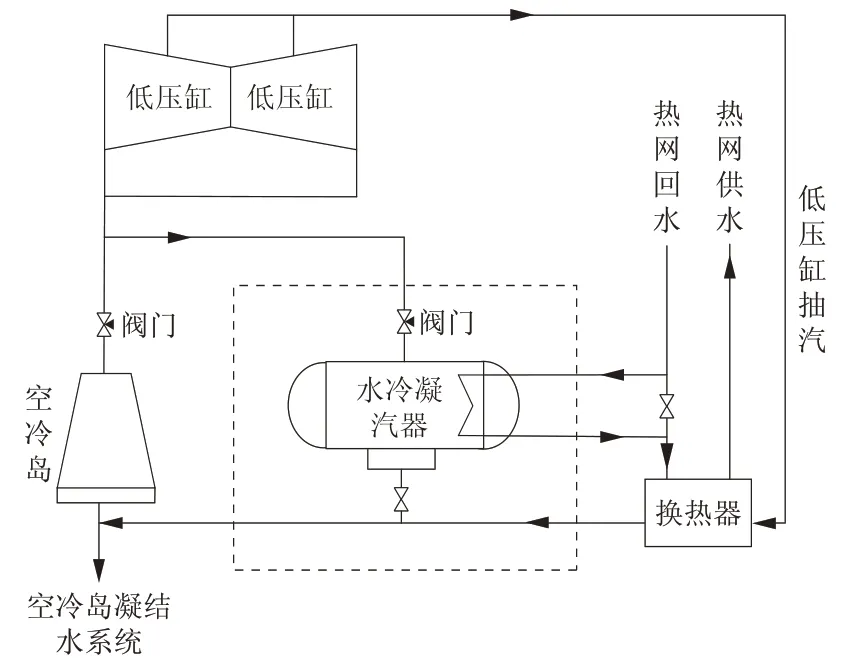

文献[19]对330 MW 空冷机组采用了高背压改造方案中的低压缸抽汽方式进行改造,改造原理如图3 所示。研究发现,利用汽轮机的排汽余热和机组的低压缸抽汽对热网循环水进行加热,由于进入空冷岛的蒸汽量减少,用于冷却排汽的空冷单元可以少用或停用,从而使厂用电率下降。改造后可实现年供热量增加1 480 TJ,增加水冷凝汽器后可降低机组的供电煤耗,一个供热季可节省约5.77 万t标准煤。但改造最关键的是机组运行的安全问题,需要加强型水冷凝汽器并校核叶片强度,根据叶片进入颤振区的深度及时报警,防止叶片损坏。确定机组的最小循环流量和最高背压。

文献[22]对300 MW 机组使用EBSILON 软件进行建模,并验证了模型的精确性,其高背压供热系统如图4所示。根据热力模型对高背压供热改造后的机组进行了性能分析。

图3 330 MW空冷机组改造原理[19]Fig.3 Retrofit of a 330 MW air cooling unit[19]

图4 空冷机组高背压供热系统[22]Fig.4 High back⁃pressure heating system of an air cooling unit[22]

结果表明,机组背压一定时,随着抽气量的增加,机组的发电功率会有所降低,且随着机组背压的提高,机组的做功能力下降,发电功率亦会降低;与此同时,随着回水温度的提高,机组的排气利用比降低,发电功率也有所降低,由此可见,高背压供暖改造适用于回水温度相对较低的地区。机组进行高背压供暖改造后,热电比可达200%,有效缓解了用热多、用电少的矛盾,同时提高了机组的调峰能力。随着供热面积的上升,高背压机组的发电热效率逐渐上升,机组的发电标准煤耗率逐渐下降,故使用高背压供热改造时,应尽量增大机组的供热面积。

通过以上改造方案分析可知,高背压供暖改造主要需考虑工况、末级叶片的选择,热膨胀的影响,保温装置、保护定值及喷水减温装置的设置等问题。在选择工况时,要根据湿冷机组和空冷机组在采暖工况和非采暖工况下对应的背压范围进行选择,同时需考虑抽汽量、凝汽器进出口水温、排汽温度等因素,找到最优方案。在选择末级叶片时,需参照一些典型末级叶片的背压适用范围进行选择,同时要考虑鼓风与颤振的影响。为了应对热膨胀的影响,若低压缸采用径向间隙和落地轴承,需对叶顶径向汽封、隔板汽封进行加工;对于刚性连接、弹簧支撑的凝汽器需要选择合理的刚度以减少热膨胀对机组运行的影响。在装设保温装置时,保温材料要求使用温度为120~150 ℃,导热系数≤376.726 J∕(m·h·℃),一般选用硅酸铝纤维毯或抹面涂层材料,保温装置中不可含有石棉。为应对排气温度过高的情况,需设置保护定值并采用喷水减温装置。喷水减温装置可采用凝结水或除盐水。相较于凝结水,除盐水的用量较低。

2 热泵余热回收供热改造

2.1 原理介绍

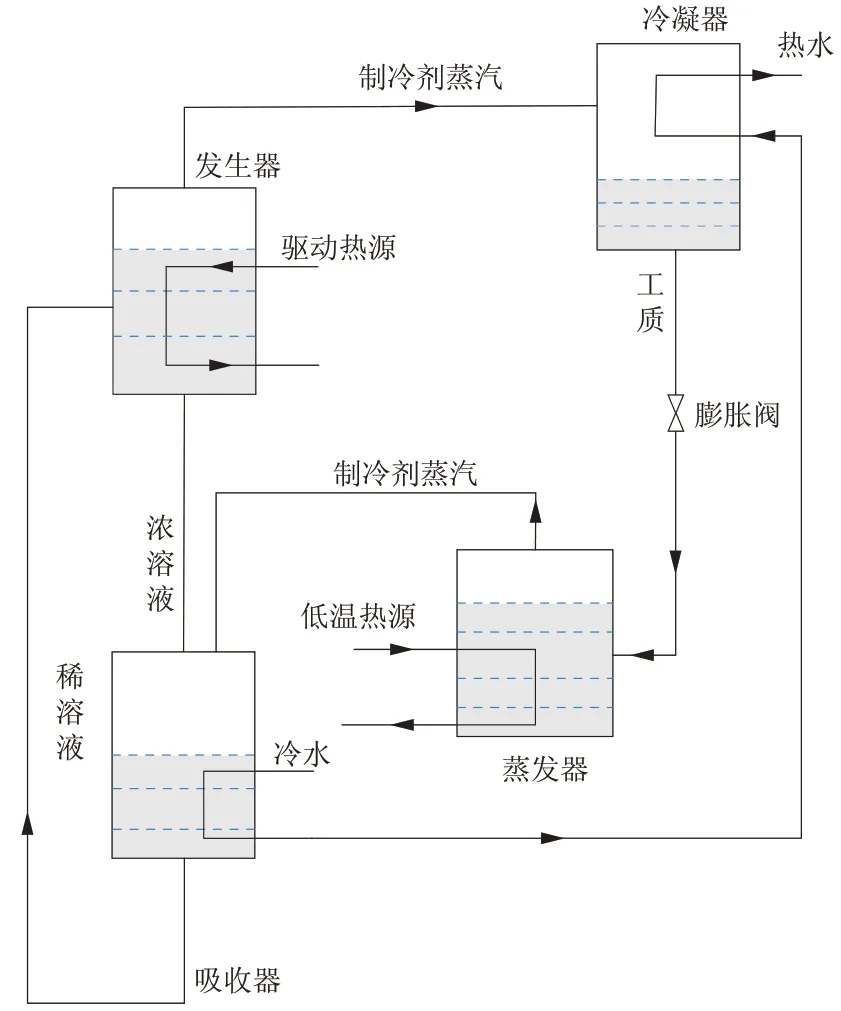

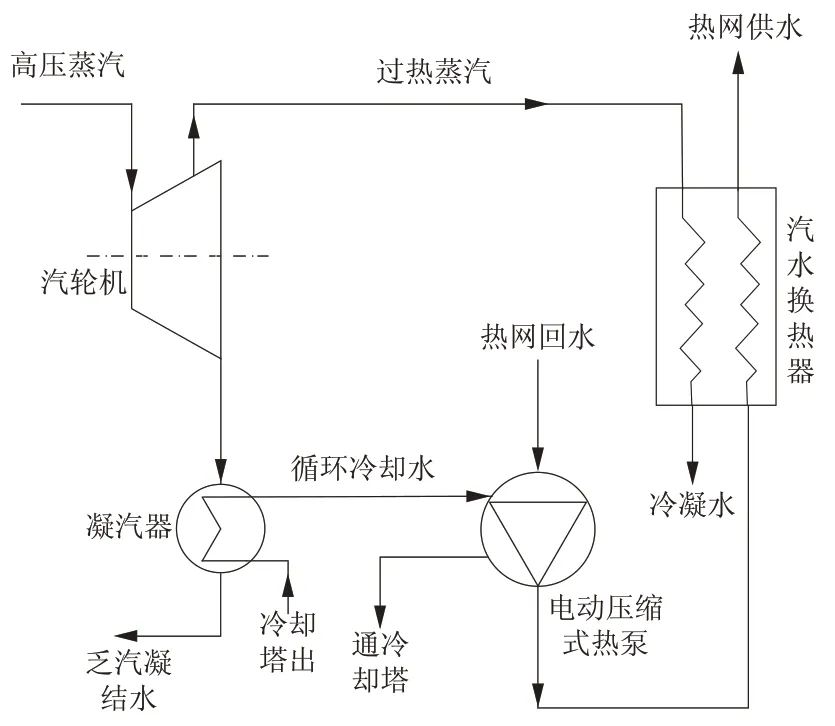

热泵主要包括吸收式热泵和电驱动压缩式热泵2种。2种热泵的原理大体相似[23],都是使用驱动源驱动热泵,不同的是吸收式热泵在发生器内采用高品位参数的蒸汽作为驱动热源,将工质溶液进行分离,而电驱动压缩式热泵采用电能将工质溶液进行分离,一般用于制冷。吸收式热泵的优点是运行成本较低。制冷工质溴化锂溶液无毒,且没有损耗,受系统负荷变化影响较小。机组容量大,最高可达30 MW。制热时出水温度较高,可达85 ℃。缺点是设备较复杂,发生器内压力对热泵性能影响较大,使用过程中对环境要求较严格,占地面积较大。热负荷变化时,热泵水量无法保障,会出现抢水现象,而且空冷岛容易结冻。吸收式热泵供热原理如图5所示。电驱动压缩式热泵以电能直接驱动压缩机做功,吸收热电厂乏汽余热,原理如图6 所示[24]。热电厂的乏汽余热经凝汽器先被循环冷却水带走,然后电驱动压缩式热泵在蒸发器从循环冷却水中吸收热量,再通过冷凝器放出热量二次加热热网回水。由于电驱动压缩式热泵对热网回水的升温有限,所以还需要尖峰加热器进行调峰。此外,电驱动压缩式热泵还可利用风力发电产生的电能起到电力调峰的作用。文献[25]研究发现,热电联产系统中,储热利用装置和电驱动压缩式热泵的引入都可增加对风电的消纳,但是电驱动压缩式热泵引入后余热回收利用的效果更好,利用现有的区域供热网络可以实现最佳的风电集成。

图5 吸收式热泵供热原理Fig.5 Working principle of an absorption heat pump

图6 电驱动压缩式热泵回收热电厂乏汽余热供热原理[24]Fig.6 Exhaust and waste heat recovery made by an electric driven compression heat pump in a power plant[24]

2.2 研究现状

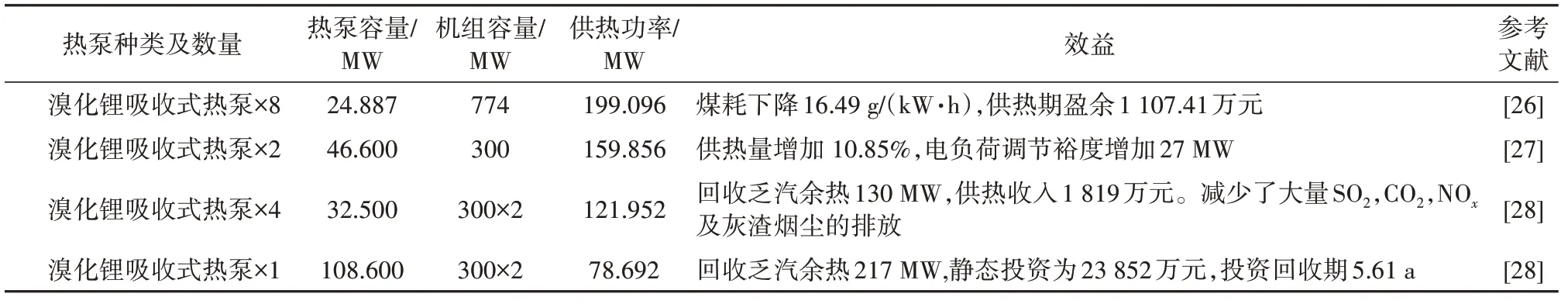

吸收式热泵技术回收火电厂循环水余热资源,不仅解决了采暖热源问题,还可减少火电厂能源损失。热泵余热回收供热改造实例分析见表2。

通过以上研究表明,采用热泵余热回收技术回收的热电厂乏汽余热可用于城市供热,在不增加电厂容量且煤耗和发电量都不变的情况下,扩大了热源的供热能力,提高了电厂的能源利用效率,同时减少了煤耗量以及SO2,CO2,NOx和灰渣烟尘等污染物的排放,具有良好的经济效益和社会效益。

表2 热泵余热回收供热改造实例分析Tab.2 Case study of heat pump waste heat recovery heating renovation

2.3 性能评估

热泵余热回收改造不仅经济效益好,还能节约能源,减少污染。但吸收式热泵对气密性要求很高,漏入少量空气也会影响机组性能,并且机组受环境温度影响显著。由于溴化锂单价较高,并且机组在制造过程中需要很大的填充量,因此溴化锂吸收式热泵初期投资较高。

面对这种情况,可通过吸收循环和驱动热源2种方式进行改进。尽管是单效的溴化锂吸收式热泵在余热利用方面也只能利用温度为80 ℃以上的废热水,低于80 ℃的废热水多数是无法利用的。为了提高温升及热泵的热效率,市面上已出现双效循环、三效循环等吸收式热泵,可以获得更高的热效率。同时,可利用废汽、废热,地热及太阳能等可再生能源,以及少量高温能源作为驱动热源提高吸收式热泵的热效率。

3 低压缸“零出力”供热改造

3.1 改造原理

由于大量分布式可再生能源并入电网,以及受电厂自身热电耦合特性、低压缸冷却蒸汽流量设计限值、“以热定电”运行方式的影响,对于供热面积较大的情况,采暖中期机组负荷率必须在60%以上才能保证参数正常。

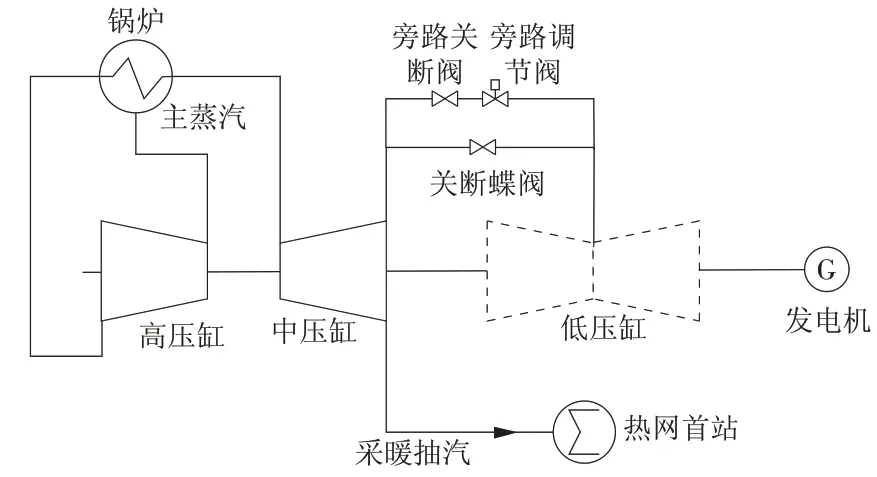

常规抽汽凝汽式供热机组灵活性差,很难适应电网深度调峰的需求。低压缸“零出力”供热改造既能提高供热能力,又降低了最小电负荷,缓解了热电之间的矛盾,进一步提升了机组灵活性。低压缸“零出力”供热改造原理如图7所示[29]。

低压缸“零出力”供热改造分为切除低压缸进汽和光轴改造2种方式。切除低压缸进汽原理是将中压缸和低压缸之间的连通管更换成新的连通管。这个新的连通管需要把原有的有通流孔或机械限位的供热蝶阀换成能够完全密封的蝶阀;同时需要新增1 条旁路,并在旁路上增设旁路关断阀及旁路调节阀。这样做的目的是可以调控原管道的进汽,实现灵活调节[29]。

图7 低压缸“零出力”供热改造原理[29]Fig.7 Low⁃pressure cylinder zero output heating renovation[29]

光轴改造是在原抽汽供热机组的基础上,将中低压缸连通管拆除,低压转子改为光轴,从而解列低压转子运行做功,使中压缸排汽直供热网采暖。该方案主要是在保证低压缸最小流量正常运行的情况下,主蒸汽由高压主汽阀、高压调节汽阀进入高中压缸做功。中压排汽(低加回热抽汽切除)全部进入热网加热器供热。低压转子拆除,更换成1根光轴,连接高中压转子与发电机,起到传递扭矩的作用。供热期采用汽轮机的光轴转子运行,中压缸的排汽进入新增的热网加热器,通过热网循环水泵升压后的循环水换热后向外网供热。在非采暖期,汽轮机将光轴换为原有的低压缸转子,中压缸排汽进入低压缸做功,排汽参数恢复到正常水平,即汽轮机恢复原纯凝工况运行[16]。

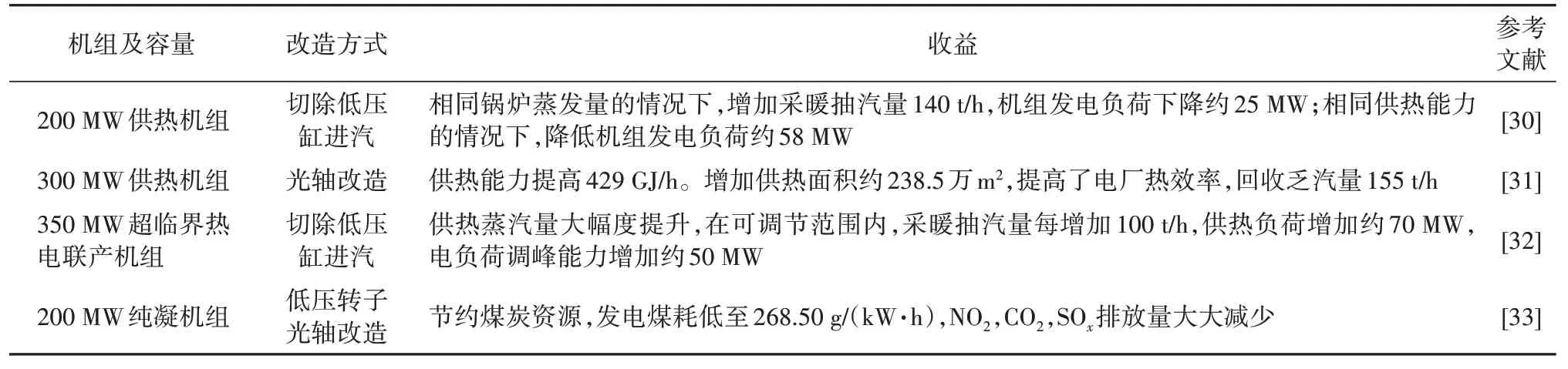

3.2 研究现状

低压缸“零出力”供热改造实例分析见表3。以上分析表明,低压缸“零出力”供热改造有效提高了供热能力,在不增大机组负荷的情况下增大抽汽量,提高机组热负荷适应性,实现热电解耦,深度提高了电厂的调峰能力。

表3 低压缸“零出力”供热改造实例分析Tab.3 Case study of low⁃pressure cylinder zero output heating renovation

3.3 性能评估

综合以上多种低压缸“零出力”的方法,切除低压缸进汽可大量回收中压缸排汽余热;汽轮机本体基本不需要改造,运行维护费用低,投资少,供热经济性好,运行方式灵活。但仍处于试探性研究阶段,没有长期运行的经验[34-37]。

低压缸小容积流量运行时汽流在动叶根部和静叶出口顶部出现汽流脱离,形成倒涡流区。末级和次末级叶片在小容积流量下被长期冲刷导致水蚀,甚至造成叶片损害断裂,严重威胁机组安全运行。

因此,在改造时应增加中压缸和低压缸排汽压力和温度测点,增加低压缸末级、次末级动叶出口温度测点。同时需对低压缸末级叶片进行振动实时检测。若出现鼓风工况,则会引起低压缸过热、变形等危险发生,需要对低压缸进行喷水减温。所以当余热利用率较低时建议采用光轴改造方式。同时低压缸“零出力”工况运行时偏离了原有设计工况,需要对与之相关的辅助热力系统进行改造。

光轴改造与其不同,机组电负荷随热负荷的变化而变化,调节方式单一;需更换转子,维护成本高,对热负荷要求高,供热期机组发电功率低。此外,由于低压缸“零出力”是“热备”工作模式,原有的低压缸仍需一定流量的冷却蒸汽经过冷凝器被循环冷却水带走热量。

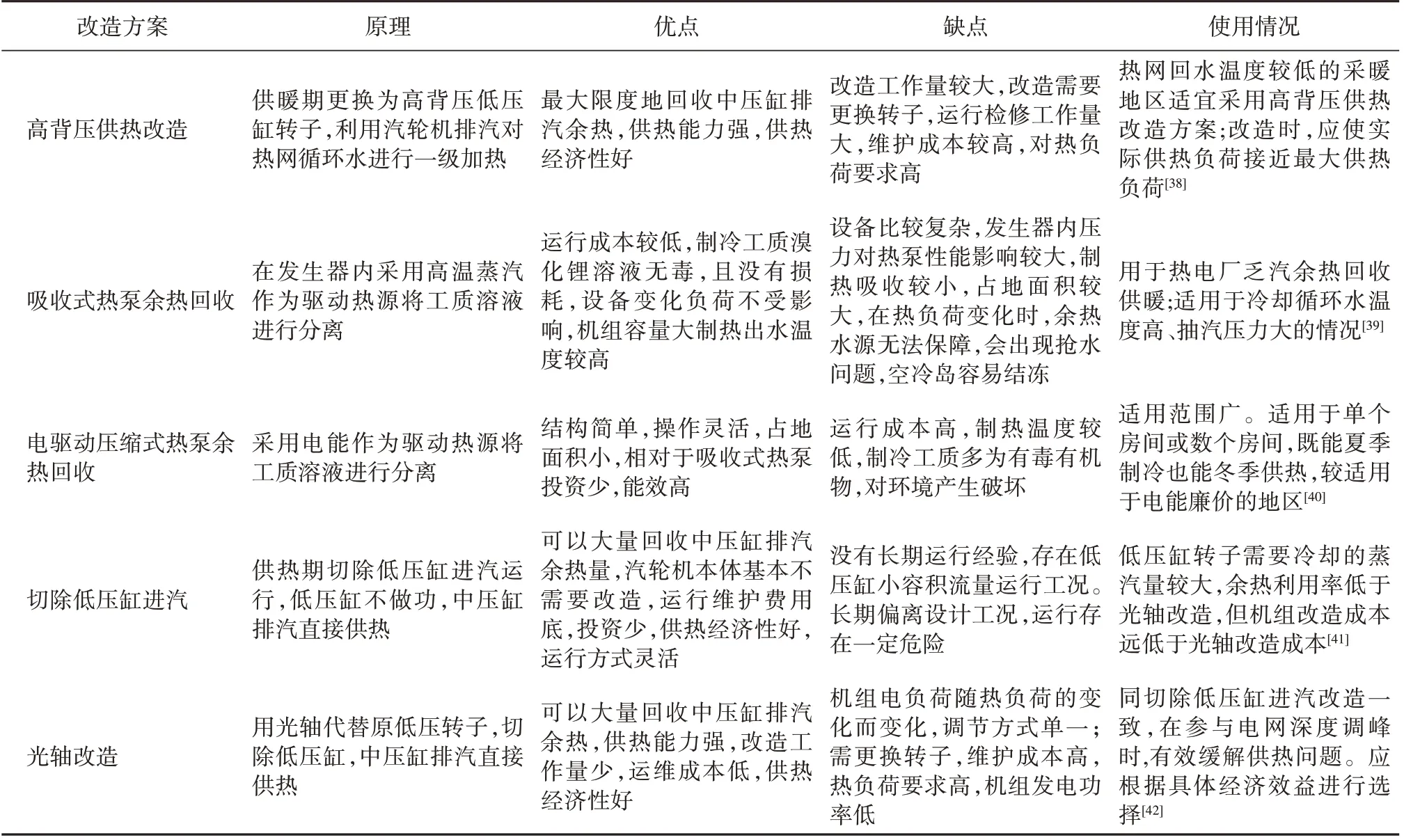

本文针对3种供热改造方式列举并分析了具体改造实例,对其改造原理和适应情况进行了归纳和总结。冷端余能供热改造方案对比见表4。

表4 冷端余能供热改造方案对比Tab.4 Comparison on the waste heat heating renovation schemes of cold end

4 结束语

光轴改造和高背压供热改造后每年供暖期前后需更换低压缸转子。高背压改造方案回收余热量最多,改造工作量最大,投资高;光轴改造回收余热量相对较少,改造工作量和投资也相对较小;低压缸切除进汽方案回收余热量最少,改造工作量和投资也最少;热泵余热回收改造经济效益好,节约能源,减少污染,但在使用过程中对环境要求十分严格,对于工质和驱动热源仍需继续研究,是一种具有前景的供热改造方案。供热机组改造方案的选择需考虑机组全年收益、投资及改造空间、方案自身特点、电厂电热负荷等因素,采用“一机一策”方式进行供热改造。