SHM 技术在水电站钢岔管水压试验中的应用

关 磊,余鹏翔,邱丛威,陈韶哲

(1.水利部产品质量标准研究所,浙江 杭州 310024;2.中国葛洲坝集团机械船舶有限公司,湖北 宜昌 443007)

1 概述

1.1 SHM 技术

结构健康状态监测(Structural Health Monitoring,简称SHM)是通过传感网络采集结构信息来分析判断结构的健康状态,实现自动化结构性能评估和损伤识别,从而达到在结构发生早期损伤或者疲劳裂纹萌生时及时采取修复性措施,避免结构产生不可修复的破坏。

SHM 技术是多学科理论、方法和技术相互交叉的一个学科,主要包括感知和决策两大环节,关注的参量取决于监测对象的结构。它是利用各类传感器对结构的温度、湿度等环境参量和结构的位移、应力等响应参数进行监测,对监测数据进行分析,并对能体现结构健康状态的特征信息进行重点提取和研究,进而为结构的安全评估、维修和加固等工作提供科学决策。

根据系统功能的不同,结构健康状态监测可分为主动监测与被动监测两种[1],本文所述的监测类型主要为主动监测。水压试验时,通过对钢岔管内部注水加压,本体结构产生激励信号,传感器接收结构的响应信号,当结构状态发生变化时,传感器监测信号发生改变,通过分析损伤信号的特征对结构进行监测。

1.2 工程概况

某水电站钢岔管制造及水压试验创下了多项世界之最:第一,800 MPa 级钢岔管制造母材和焊材高度国产化;第二,月牙肋厚度144 mm 是目前全球范围内使用板厚最大的800 MPa 级水电钢;第三,钢岔管支管内径2.12 m,管壳厚度72 mm,径厚比系数创该级别钢种世界极限;第四,按1.25 倍设计压力确定的水压试验压力13.36 MPa 是同强度级别钢岔管水压试验压力之最。

2 水压试验

水压试验是水电站制造安装过程中的重要节点之一,主要作用是对钢岔管的制作和焊接施工质量进行检验,并验证结构设计的可靠性[2],同时通过水压试验还可以达到消除或部分消除钢岔管在焊接过程中产生的峰值应力,并使良性的缺陷尤其是尖状缺陷钝化,防止这些缺陷在运行过程中扩张,保证钢岔管的运行安全。本次采用1 号、2 号钢岔管联合打压的方式进行,试验时,将两岔管的主管对接,支管与闷头对接,形成密闭容器。整个岔管水平自由卧放在多个鞍形支架上,岔管底点离地600 mm,支架焊接在整体钢板上,有足够的刚性。

水压试验采用重复逐级加载的方式缓慢增压,以削减加工工艺引起的部分残余应力,使结构局部应力得到调整、均化并趋于稳定,使测试数据能反映岔管的弹性状况。水压试验过程中,加载速度以不大于0.05 MPa/min 进行[3]。水压试验分为两个阶段,即预压试验和正式水压试验,预压试验过程为:0 MPa——升压至 2.0 MPa,稳压30 min——卸压至0 MPa,稳压时,对岔管焊缝、试验管路进行检查,应无渗水和其它异常情况,正式水压试验过程如图1 所示。

图1 水压试验过程曲线

3 水压试验结构健康状态监测

3.1 概述

水压试验具有一定的风险性,为确保水压试验安全,在水压试验全过程应用SHM 技术,以实时掌握分析钢岔管在水压试验过程中的结构健康状态。本次水压试验运用了声发射监测技术、无线应力传感技术、金属磁记忆检测技术、X 射线衍射法残余应力测试技术、位移传感技术和红外测温技术等,主要测试传感器布置示意图如图2 所示,以下对关键技术和监测成果分别进行介绍。

图2 传感器布置示意图

3.2 声发射监测

声发射是指材料局部能量的快速释放而发出弹性波的现象[4],声发射监测技术是一种动态非破坏监测技术,可提供缺陷随荷载、时间、温度等外变量而变化的信息,适合于在线监控早期或临近破坏预警,通过对声发射源的采集和分析,对材料的运行状况进行综合的评价,为材料的安全运行提供科学的数据。

钢岔管在水压试验升压和保压过程中,在承受内水压力的载荷作用下,表面或内部存在的缺陷将会产生声发射源。声发射监测系统对结构的安全性进行监控,并确定声发射源的部位、综合等级等,以判定缺陷的危害程度,为钢岔管水压试验的安全提供技术保障。

声发射监测主要监控对象为钢岔管月牙肋与锥管焊缝、主锥环向焊缝,传感器距离焊缝20 cm,两传感器间距不大于1.5 m。

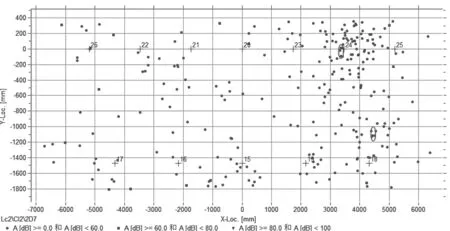

图3 月牙肋与锥管焊缝定位图

监测结果表明:钢岔管在升压及保压过程中进行声发射监测,未发现明显有意义的声发射定位源,图3 和图4 为钢岔管在水压为12 MPa~13.36 MPa以及13.36 MPa 保压阶段的声发射监测定位图,由图4 可以看出,在24 号探头附近出现高活性、中强度的声发射定位源。水压试验后,运用脉冲反射法超声检测发现24 号探头与25 号探头之间焊缝有一处点状非超标缺欠,缺欠深度28.6 mm,波幅H0-2.8 dB,该缺欠为良性缺欠,并不影响焊缝质量。因此,结合相关测试数据,钢岔管在整个水压试验过程中运行良好。

图4 主锥环向焊缝定位图

3.3 应力监测

本次应用电测法[5]和传感器信号无线传输技术[6]实时监测水压试验过程中钢岔管的结构应力,任何一点的应力分量值不应超过材料的允许应力值[7],否则停止加压。另外,通过应力应变监测可以分析钢岔管结构的应力分布规律[8],监测成果可以与设计计算成果进行比较,为后期的安装和运行提供基础数据支撑。

根据月牙形内加强肋岔管的受力特征[9],岔管应力测试的重点部位为钝角区、肋板旁管壳区和月牙肋板处。管壳测点在内、外壁对应布置,以测试膜应力和局部弯曲应力,月牙肋板测点,管内布置在靠近内缘的侧面,管外布置在月牙肋板的外缘,根据岔管结构上下对称特性,测点集中布置在岔管的下半部分。

水压试验过程中1 号、2 号钢岔管最大应力测点的水压—应力曲线如图5 所示,监测过程中未出现应力峰值异常变化现象,各测点环向分量应力值随内水压力的升高而增大,基本呈线性变化。在水压为10 MPa 时,线性斜率开始变小,说明在该水压下材料或焊缝内部存在的残余应力逐步得到消除或尖状缺陷逐步得到钝化。在水压为13.36 MPa 时,1号钢岔管最大应力值为429.3 MPa,小于允许应力值481 MPa;2 号钢岔管最大应力值为407.6 MPa,小于允许应力值481 MPa,上述两点的如图5 所示。

图5 最大应力测点在水压试验过程中的水压—应力曲线

3.4 变形量监测

钢岔管在内水压增大时,体积膨胀会产生变形,钢岔管特殊的外形会在不同的位置产生不同的变形量。采用应变式位移传感器对钢岔管重点部位进行变形量实时监测,以得到水压试验过程中岔管外形的变化趋势,并采用有限元计算的变形值作为预警值,以保证水压试验过程中钢岔管的安全。传感器主要布置在岔管及月牙肋的腰部、顶部和底和岔管对接部位。

监测结果表明:水压试验过程中未出现变形量异常变化现象,各测点变形值随内水压力的升高而增大,基本呈线性变化。钢岔管在水压为13.36 MPa时,1 号钢岔管最大变形值为5.373 mm,位于锥管和支管连接焊缝测点处,2 号钢岔管最大变形值为3.585 mm,位于锥管和支管连接焊缝测点处,上述两点的水压试验过程水压—变形量曲线如图6 所示。

图6 最大变形量测点在水压试验过程中的水压—变形量曲线

3.5 残余应力测试

钢岔管的结构特点是钢板厚、焊缝多、约束度大,在焊接过程中虽然采取成熟的焊接工艺[10],但焊接是一个局部熔化、局部高温、温度梯度极高、温度快速升高快速下降,并且发生结晶和相变的过程。在实际操作中,不可避免地出现焊缝高温区的膨胀受到周边低温区的限制与挤压,使高温区域产生局部压缩塑性变形,焊接部位在冷却过程中,塑性变形未能自由收缩,从而产生残余应力。

水压试验作为消除残余应力的主要工艺方法得到广泛地应用。为检验水压试验消除残余应力的效果[11],选取残余应力较大的区域在水压试验前后分别进行残余应力测试,为使测试数据具有对比价值和科学意义,水压试验前后选取同一位置进行残余应力测试。

测区的选择是先根据钢岔管有限元计算结果,结合钢岔管焊缝的实际分布特性,选取关键、有代表性的高应力区,再采用金属磁记忆检测技术[12]确定应力集中区域作为残余应力测试区。

X 射线衍射法[13]是利用晶面间距随应力变化来计算残余应力,其理论和实践都比较成熟,因此,本次采用该方法进行残余应力的测试。水压试验前,对钢岔管进行残余应力测试,记录成果,水压试验完成后,在相同位置再次进行测试,记录成果,并与试验前的测试成果进行对比分析,分析水压试验消除残余应力的效果。

打磨去除测区内的焊缝余高,使之与两侧的母材齐平,并使用电解抛光技术对测区进行电解抛光,以去除磨削应力并保持抛光区域光滑,并清晰显示母材和焊缝的熔合线为宜。每个测点分别测试X向即平行于焊缝方向和Y 向即垂直于焊缝方向的应力值。

测试结果表明:1 号钢岔管水压试验前各测区的X 向最大压应力-424 MPa,最大拉应力460 MPa,Y 向最大压应力-275 MPa,最大拉应力602 MPa,水压试验后上述各点的应力值分别为-363 MPa、246 MPa、-181 MPa、375 MPa,残余应力降低率分别为:14.4%、46.5%、34.2%、37.7%,水压试验消除残余应力效果明显。2 号钢岔管水压试验前各测区的X向最大压应力-326 MPa,最大拉应力330 MPa,Y 向最大压应力-244 MPa,最大拉应力448 MPa,水压试验后上述各点的应力值分别为-243 MPa、285 MPa、-120 MPa、348 MPa,残余应力降低率分别为:25.5%、13.6%、50.8%、22.3%,水压试验的消除残余应力效果明显。

4 结论

水电站引水系统采用一洞两机或一洞多机的布置形式可大大减少土建开挖成本,钢岔管也越来越普遍地被采用,高水头、大容量电站的发展趋势也将给钢岔管的制造带来新的挑战,尤其是新钢种、新结构、大厚度高强钢的使用,水压试验作为检验钢岔管设计、制造质量的主要手段越来越受到重视。

SHM 技术为水压试验提供技术保障,在引水系统安全稳定运行中起到的重要作用逐步得到业内专家和参建各方的认可,越来越多的重点工程成功应用该技术。本次水压试验的成功经验可为同类工程提供借鉴,并为水电站钢岔管的设计、制造和相关标准的制修订提供基础技术数据。