工作面过断层切眼对接技术方案研究

李小龙

(山西三元煤业股份有限公司 下霍煤矿,山西 长治 046600)

0 引 言

在地下煤层掘进开采过程中,当掘进巷道遭遇地质断层、陷落柱、顶板破碎带等复杂情况时,为降低掘进施工量和回采难度,同时提高作业的安全性,往往需要绕过受影响严重的区域,即将难开采区域从常规标准矩形回采面中剔除。为此,需要在工作面布置上下2 个切眼,当下切眼回采至上切眼位置时,通过回采对接技术,实现2 个切眼内设备和生产工序的良好对接[1-3]。实际生产中,由于地质构造差异较大,为最大程度回收煤炭资源,并保证采煤作业效率和安全,需要根据构造特点和分布状况,制定合理的过地质构造回采方案及切眼对接方案,本文以三元煤业下霍煤矿2303 工作面为例,对其过断层时的工作面切眼对接技术方案进行研究[4-6]。

1 概 括

2303 工作面两顺槽均沿煤层顶板掘进,沿倾向布置,运输顺槽长2 222.3 m,掘进过程中揭露Fd34 正断层(需制定过断层回采方案),回风顺槽长2 147.2 m;切眼沿煤层底板掘进,沿走向布置,长274.5 m,工作面标高为390—470 m。2303 工作面北邻东常村保安煤柱边界,西侧为实体煤,东侧为2302 工作面采空区,两工作面间有20 m 的保安煤柱,南连接西翼皮带大巷、西翼回风大巷和西翼轨道大巷。

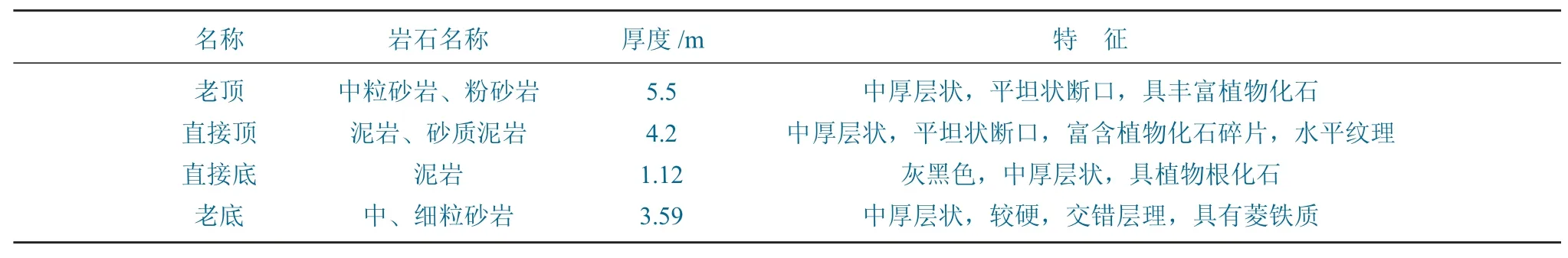

2303 工作面采用倾斜长壁低位放顶煤自然垮落后退式综合机械化采煤方法,主采3 号煤层,厚度3.7~5.6 m,平均4.9 m,煤种为贫煤、贫瘦煤。距煤层底板高0.6 m 处有一层较为稳定的夹矸,厚度为0.3 m,岩性为泥岩。煤层倾角0~10°,煤层厚度稳定,结构简单。采煤过程中,采煤机滚筒割煤3.0±0.1 m,放煤厚度1.9 m,循环进度800 mm,底煤回收率95%,顶煤回收率91%。最大控顶距6 231 mm,最小控顶距5 431 mm,推拉步距800 mm。初次来压步距为30~50 m,周期来压步距15~25 m;底板为泥岩和各粒度砂岩,具体见表1。

表1 2303 综采工作面煤层顶底板Table 1 Roof and floor of coal seam in 2303 fully-mechanized mining face

2 过断层回采方案

2.1 刀把式工作面

根据《三维地震勘探报告》和实际掘进过程揭露显示,2303 运输顺槽距切眼183.3 m 处有Fd34 正断层,落差15 m,该断层走向N12°E,倾向S78°E,倾角55°,断距1.7 m,该断层控制程度为可靠。由于该断层落差远大于采高,因此影响工作面的正常回采,为提高矿井采出率,保障安全生产,需制定合理的绕断层技术方案。

研究决定,为躲避回采机头段Fd34 断层,需重新掘进2303 断层斜巷、2303 断层绕道和小切眼,从而形成“刀把”式工作面。在工作面大、小切眼未接通前,通过断层斜巷和断层绕道将采煤机割下的煤炭运出。随回采推进,待大切眼与小切眼连通时,进行两切眼内支护和运输设备对接操作,使原工作面的倾向长度增大,既减小了躲避断层的施工量,降低回采难度,提高煤炭回收率。

2.2 刀把式工作面切眼对接技术难点

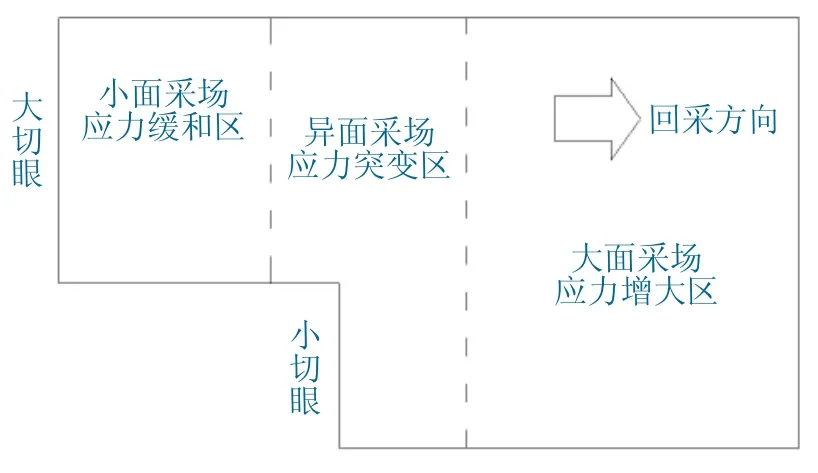

按切眼对接前后,工作面的长度变化情况,刀把式工作面可分为“正刀把”和“反刀把”2 种,2303 工作面采用正刀把式,即切眼对接后工作面长度由小变大。同时,相应工作面采场也也经历了“小面—异面—大面”的变化过程,如图1 所示。当工作面倾向长度较小时,采空区悬顶面积小、上覆岩层应力变化缓和;当工作面倾向长度增大后,相应悬顶面积和围岩应力增大,变形加剧。尤其是在大小切眼对接位置,岩层应力存在突变,容易引起围岩失稳[7-11],因此应通过合理的对接方案设计,保证对接区域支护强度充足,对接衔接顺畅,对接时间短。

图1 刀把式工作面切眼对接前后结构和应力变化Fig.1 Changes of structure and stress before and after open-off cutting

结合生产实践,刀把式工作面切眼对接存在两方面技术难点。①大、小切眼对接过程中,两切眼内的液压支架、刮板输送机等设备的对接精度控制难度大,可能存在较大高度或水平距离偏差,导致对接时间延长;②对接前后,工作面采场应力变化明显,顶板围岩的变形控制难度大,应通过充分的准备、对接工作,保证对接区域形成良好支护。

3 工作面切眼对接技术方案

3.1 切眼对接准备工作

为保证切眼对接前后围岩控制稳定,需提前进行对接准备工作。

(1) 2303 工作面回采至距离小切眼老塘侧10 m 时,2303 断层绕道不再退锚索。

(2) 2303 工作面回采至距离小切眼老塘侧5 m 时,端头π 型梁排距改为500 mm,π 型梁到达采空区时不再回收,打设一梁三柱加固顶板。

(3) 2303 工作面回采至小切眼老塘侧时,在端头1 号~5 号液压支架顶部铺设双层菱形网,同时端头及1 号~4 号支架顶梁上铺设道轨,道轨长5 000 mm,布设间距800 mm。每根道轨覆盖3 组液压支架,铺设道轨时,先将中间一组支架超前移出,铺好道轨后,将支架升紧,然后再前移两侧的支架,严禁同时落下两组支架。道轨铺设情况如图2 所示。

图2 道轨铺设示意Fig.2 Rails laying

3.2 切眼对接流程

当2303 工作面回采至大切眼和小切眼对齐后,开始进行切眼对接操作。

(1) 大、小切眼对齐后,开空后溜(图3 为工作面断面内的设备布置,后溜、前溜分别指液压支架前后的刮板输送机),且不再移动支架,摘开后溜机头和转载机搭接,只推前溜,继续推进3 个机头,保证过渡液压支架更换中间架时有充足的出架空间。另外,为保证对接区域围岩结构稳定,机头段的顶板和煤墙需进行加强支护,机头部分顶板铺设双层菱形网片,并打设锚索进行顶板支护,煤墙铺设单层菱形网片,并在1 号~5 号支架对应区域打设玻璃钢锚杆进行支护。

图3 工作面断面内的设备布置示意Fig.3 Equipment layout in working face section

(2)拆除断层绕道内布设的带式输送机及转载机,以及断层斜巷内的带式输送机,对以上设备回收升井。

(3) 拆除前、后溜刮板(前溜35 m,后溜30 m),开溜保证偏转槽至机头脑链及底链内均无刮板,再拆除大溜链;然后拆除前、后溜的机头、过渡槽和偏转槽等。利用绞车将以上设备转运至2303 运输顺槽内存放。

(4) 安装大切眼内的后溜中部槽,并与小切眼内的后溜中部槽对接,铺设链条,安装刮板。

(5) 将机头1 号、2 号、3 号过渡支架回撤至小切眼内,并安装就位,保证小切眼内全部支架顶梁接顶严密,并达到初撑力;然后将断层绕道内存放的5 组中间支架安装至大、小切眼对接位置。

(6) 将2303 运巷内存放的前溜溜槽运输至小切眼内,安装就位,并与液压支架连接;将2303运巷内存放的端头架安装就位。

(7) 转载机后退,安装前、后溜的机头、过渡槽等部件。

(8) 完善电缆、液管,先进行单机试运转,再联合试运转。

3.3 切眼对接需控制的关键点

(1) 划定对接基准线。对接过程中,上、下切眼对接位置的两支架间距离过大,可能导致顶板失稳,支护能力下降;距离过小,则造成对接困难,因此应按要求保证两支架间的距离。当回采至两切眼距离为20 m 左右时,在顶板上用显著颜色划一条平行于巷道的基准线,然后在剩余回采过程中,控制大切眼端部支架与该基准线的距离,直至大小切眼对齐。

(2) 对接设备高差控制。为防止大小切眼在对接时出现明显高差、错茬,导致刮板输送机无法对接,应在大小切眼距离接近5 m 时,严格控制两切眼对接位置的高差和坡度,控制好采高,保证设备顺利对接。

(3) 对接区域顶板控制。由于对接区域存在应力突变,为防止发生顶板事故,应提前做好围岩补强支护,并缩短移架时间,同时在对接过程中加强围岩离层和变形监测。

4 结 论

(1) 三元煤业下霍煤矿2303 工作面在运输顺槽掘进过程中揭露了落差为15 m 的Fd34 正断层,该断层落差已严重影响工作面正常回采,因此,针对断层走向情况,制定了刀把式工作面回采方案。

(2) 刀把式工作面的大、小切眼对接难度较大,应制定科学合理的切眼对接方案。

(3) 切眼对接准备工作中,做好对接前后区域的顶板支护;对接过程中,严格按规定流程对设备进行移位、拆卸和安装,尽量缩短对接时间。