用于掘进机的万向结构第一运输机设计分析

董 立

(晋能控股煤业集团白洞矿业公司, 山西 大同 037003)

引言

掘进机在运输的过程中,通常采用刮板机进行运输,而刮板机大都使用边双链、中双链两种结构,仅仅能够将截割的煤料在第一运输机设定的出料口卸料,接着在固定塔接的第二运输机位置实现后续的运输。可是,每一个后续巷道运输方式之间存在差异性。此外,部分第一运输机后面直接能够和高矮不等的梭车之间进行配合送料。通常情况下,第一运输机往往采用刚性连接,同时出料位置固定不变,因此不能改变出料位置,进而不能在多变的巷道中开展工作[1-2]。而万向结构第一运输机是一种可调整方位的掘进机构,能够有效解决当前掘进机与运输多样性的匹配问题。

1 万向结构第一运输机结构设计分析

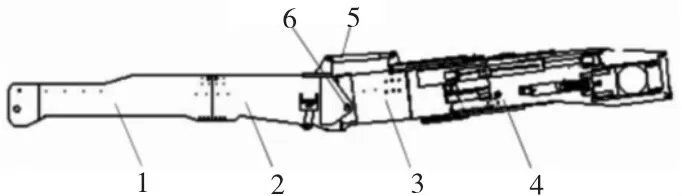

如图1 所示,万向结构第一运输机包括前溜槽、中溜槽、转动槽、摆动槽、驱动装置、自动张紧装置、转动销轴、拉升油缸、摆动油缸等。其中,前溜槽与中溜槽之间是一个刚性联接,转动槽可以借助转动销轴铰接到中溜槽上。摆动槽在竖直方向的摆动销轴和相应的摆动槽进行铰接。在摆动槽位置设置一个自动张紧的链条,从而构成第一运输机主体结构。为了能够更好地优化运输功能,通常将拉升油缸两端设置在中溜槽上与摆动槽侧端。动力选用液压马达来供应,可以选用驱动设置给链轮提供动力,进而可以实现单链刮板运输,保证刮板机平稳工作。

1.1 固定溜槽

为了能够有效提升输送机的刚性,通常在溜槽框架中设置钢板焊接结构,使得溜槽能被设计成方框结构,以极大提升溜槽的刚性以及强度。为了能够有效优化下井尺寸以满足各种型号的井,将固定溜槽设置为前溜槽与中溜槽两种形式,同时中间设置有高强度的螺栓以及相应的销轴进行连接[3-4]。

图1 万向结构第一运输机结构示意图

1.2 转动槽

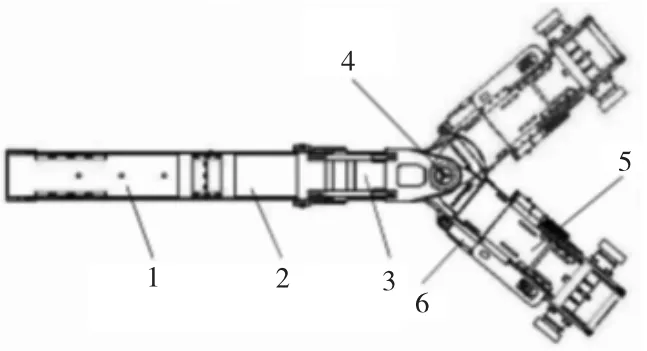

转动槽通常和销轴以及相应的中溜槽相连接,主要在拉升油缸的作用下实现上下运动。由于掘进机工作的坡度在±16°,为了避免物料下滚现象,把最大的适应转角设置为低于30°,从而可以最大限度地保证物料运输的连续性,为此将运输机的转角设置为±90°。与此同时,设置合适的尺寸能够保证摆动槽达到最大或者最小的极限角度,最终使得转动槽的端面以及中间槽能够保持贴合状态,有效提升设备的稳定性,同时抵消销轴的剪切力,从而可以优化设备的安全性。图2 表示向上转动的示意图。

1.3 摆动槽

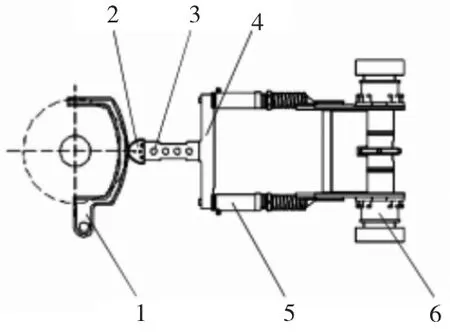

通常需要将摆动槽设置在第一运输机的后面,将摆动销轴与摆动槽进行铰接,可以借助摆动油缸实现横向摆动,通常将摆动槽摆动范围设置为±45°,这样可以给后续运输提供最大限度的便利性,图3 表示左右摆动效果示意图。

图2 向上转动效果示意图

图4 自动张紧装置示意图

1.4 自动张紧装置

通常可以借助液压手柄来控制多路摆动油缸的有杆腔或无杆腔进油,进而可以促使摆动槽绕着自身转轴出现左右摆动的现象,从而可以使出料可也会左右摆动[5-6]。

当摆动槽出现左右摆动后,其运动轨迹从直线变成折线,主要是由于中单链刮板链条的方向发生变化的缘故。与此同时,链条属于柔性体,其往往在折线位置存在圆弧过渡的现象,从而致使运动轨迹变短,导致刮板链条表现为松弛的状态。同时,设置在摆动槽内的顶块随着凸轮边缘做左右变动。当顶块沿着凸轮边缘做运动时,开始做远离凸轮的方向运动,也就是顶块向后运动,该过程借助推杆、横梁以及相应的减振装置在摆动槽内壁上向后运动。进一步带动驱动轴位置的中单链刮板向后拉长,从而实现自动张紧刮板链条的效果,便于运输物料,图4表示相应的自动张紧装置示意图。

1.5 其他辅助结构

为了能够达到左右摆动的效果,需要对中边链结构进行优化设计。采用中单链刮板组件实现左右摆动的效果。驱动单元选用抽屉式结构,其包括驱动轴、驱动马达、张紧装置。

2 万向结构第一运输机的优点分析

1)落料口可以实现上下左右调整,其摆动角度在±45°的范围内,能够最大限度把物料输送给巷道两侧,满足不同巷道配送系统。

图3 左右摆动效果示意图

2)配置有自动张紧装置,当中单链刮板动作时,其能够实现自动张紧的目的。

3)当上下转动或者降低落料口时,通常相应的中部槽以及转动槽端面能够实现自动贴合,从而能够有效抵消绝大部分作用力,可以有效地缓解转动轴的剪切力。

3 应用效果

我国研发的掘进机机构在国内外都取得了良好的口碑。该新型设备可以使得掘进物料在任意位置下料,能够充分和后续配套系统配合,进一步提高了掘进机的应用范围,具有较好的市场价值,极大提高了煤矿企业的竞争力。