橡胶沥青应力吸收层在城市新建道路中的应用研究

江智勇,潘思祎

(中国市政工程西南设计研究总院有限公司,四川成都 610000)

0 引 言

沥青路面半刚性基层,由于具有较高的强度和承载能力,被广泛用于道路结构,但其存在一些早期病害,如反射裂缝等[1-2]。研究发现,国内新建道路投入使用1~2 a 内均出现大量裂隙,根据钻芯取样试验结果,大部分的道路裂缝都为半刚性基层引起的反射裂缝,且与气候相关性不大。反射裂缝存在,一定程度上降低路面结构强度,进而加速路面弯曲破坏[3-4],并且可能引起路面的其他类型病害[5]。我国地域跨度较大,自然环境变化复杂多变[6-7],但路面结构形式与材料配比设计基本不变[8],其路面质量主要与材料、设计、施工技术、管理等因素有关,由于半刚性基层材料为水硬性材料,其物理化学反应持续较长时间,基层强度和刚度随龄期增长而不断增强,表现出较强温度和湿度敏感性[9-10],若施工条件较差,可能引起干缩和温缩,半刚性基层与上下层之间的磨阻作用减缓其收缩变形,从而形成拉应力,可能会导致断裂,产生缺陷。在水—力—温度耦合作用下,易产生应力集中,导致裂纹逐渐萌生扩展,发展成为贯通裂缝,导致路面裂缝的产生,常被称为反射裂缝[11-13]。路面反射裂缝的产生也与其结构形式单元有关[14]。因此,在沥青路面结构设计中,采用新技术、新方法、新工艺,提高沥青混合料路用性能,对降低道路建设和养护成本、延长使用寿命具有重要意义[15-16]。

本文通过研究橡胶沥青应力吸收层的路用性能,并将其应用于城市新建道路工程,对其施工工艺、质量控制进行重点分析,讨论其在城市新建道路中的应用。

1 橡胶沥青应力吸收层路用性能

1.1 疲劳性能

图1 为试样示意图与小梁试件,应力吸收层厚为1 cm,应力吸收层下为1 cm 沥青混合料,其上为3 cm沥青混合料,裂缝宽度为0.5 cm。试验温度15℃,加载为应变控制,控制应变为250 με,取10 万次荷载作用下的劲度模量占初始模量百分比作为评价指标(若抗疲劳性能较强,则劲度模量取初始劲度的50%时的次数)。

图1 试样结构示意图与试样

根据试验结果,小梁试件的残留劲度百分比为69.4%。

1.2 剪切性能

剪切试验试样尺寸为φ 150 mm×105 mm 的圆柱体,采取现场钻芯,并将其切割成标准试件,在其顶面(不涂透层)设橡胶沥青应力吸收层,然后在上面碾压沥青混合料,厚度为50 mm,试件成型按厚度控制在10.5 cm,经过一定时间养生,并进行剪切试验。试验加载速率为50 mm/min,试验温度分别为30℃。

根据试验结果,试样的抗剪强度为0.78 MPa,破坏时位移达到1.19 mm,其抗变形能力较强。

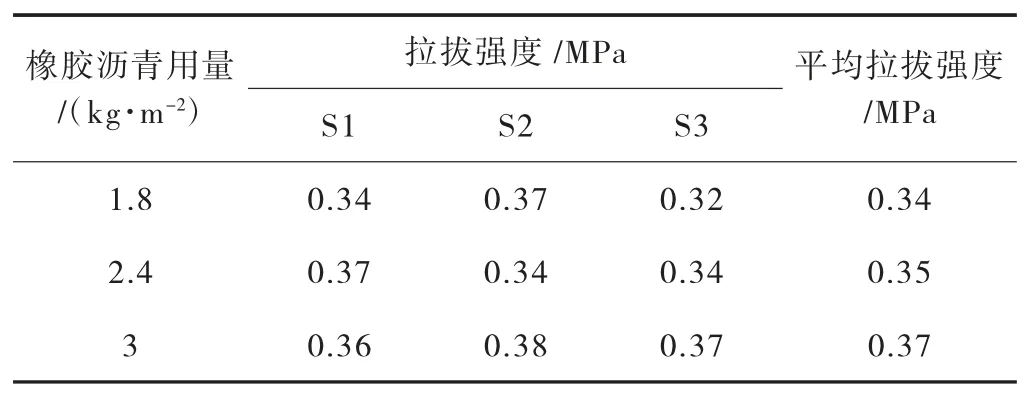

1.3 拉拔性能

拉拔试验试样为φ 52 mm×90 mm 圆柱体,其中水泥稳定碎石基层厚度40 mm,沥青面层厚度40 mm,试件成型后用环氧树脂将接头粘牢,24 h 后进行试验,试验温度为30℃,加载速率为10 mm/min。

由表1 可知,胶结料用量为1.8 kg/m2时,试样平均拉拔强度为0.34 MPa,胶结料用量为2.4 kg/m2时平均拉拔强度为0.35 MPa,胶结料用量为3.0 kg/m2的平均拉拔强度为0.37 MPa。随着橡胶沥青洒布量的增加,其拉拔强度呈增大的趋势,其抗变形能力逐渐增强,一定程度上延缓反射裂缝的扩展。

表1 拉拔试验结果

1.4 低温抗裂性能

通过将轮碾法成型的板块切割成250 mm×30 mm×35 mm 的棱柱体,并将其置于恒温水槽(-10℃)中45 min 以上,调整支座支点间距为200 mm±0.5 mm,加载速率以50 mm/min。

根据试验结果,试件的最大弯拉破坏应变为5 242.71 με,弯曲劲度模量为 2 379.12 MPa,断裂能为1.17J;具有较好的低温抗裂性能。

2 橡胶沥青应力吸收层工程应用

将橡胶沥青应力吸收层某城市新建道路工程,以抑制或减缓路面反射裂缝的产生,并对其施工工艺进行分析,控制其施工过程质量,并观察其长期的使用效果。

2.1 原材料

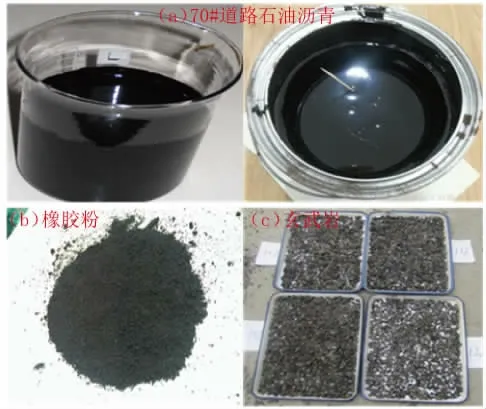

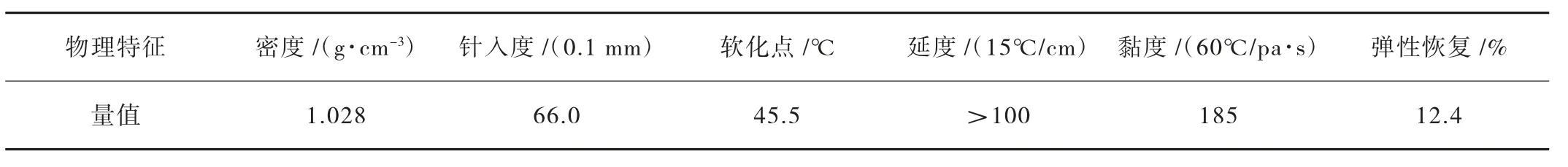

本次道路新建工程橡胶沥青应力吸收层所用基质沥青为70#道路石油沥青,其性能见表2。粗集料采用质地坚硬、干净清洁,其技术性能见表3。橡胶粉无杂质,纤维含量应低于0.5%,含有4%的碳酸钙,防止其产生粘结。集料石质坚硬、清洁,图2 为基质沥青、粗集料和橡胶粉。

图2 基质沥青、粗集料和橡胶粉

2.2 橡胶沥青应力吸收层施工

2.2.1 橡胶沥青制备

先将70# 道路石油沥青加热到150℃~160℃,泵送至溶胀灌,同时加热到190℃~200℃,待温度稳定后,再加入30 目橡胶粉,使其与基质沥青高速搅拌均匀,胶粉在高速搅拌过程中溶胀,搅拌时间为15~20 min,温度保持在180℃~185℃之间。剪切分散后的橡胶沥青输送至反应罐内进一步反应,反应温度185℃~190℃,反应时间30~35 min,完成橡胶沥青制备。

表2 基质沥青技术参数

表3 集料技术参数

2.2.2 橡胶沥青应力吸收层施工

(1)施工准备

施工前,应将道路基层的表面清扫干净,路基表面不得留有浮浆、杂物等。应尽量使基层表面骨料颗粒部分裸露,以便与橡胶沥青应力吸收层更好的粘结。

橡胶沥青制备完成,其储存量能满足施工要求,粗集料准备充足,施工机械设备(同步碎石封层车、25 t 胶轮压路机等)准备就绪。

(2)施工

采用同步碎石封层车进行橡胶沥青应力吸收层的施工(见图3)。应先将高温(185℃~190℃)的橡胶沥青均匀的洒布在清理后的基层上,随时检查橡胶沥青的洒布量,以便及时调整洒布量。沥青洒布不足或漏洒,可采取人工进行补洒。

图3 同步封层车施工

碎石撒布应紧跟橡胶沥青洒布,以防止橡胶沥青洒布后,温度降低过快导致橡胶沥青与碎石之间的粘结力不足。施工过程中,应随时检测碎石撒布量。碎石撒布不足或漏撒,应及时进行人工补洒。

碾压应在碎石撒布完成后及时进行,采用25 t胶轮压路机进修碾压,并与同步碎石封层车保持5 m以内(见图4)。为防止因温度降低较快导致橡胶沥青与碎石的粘结力减弱,碾压应及时进行,否则会降低应力吸收层的施工质量,进一步影响路面的抗裂效果。因此初压时,橡胶沥青温度不低于100℃。

图4 碾压

碾压完毕后,人工清扫应力吸收层表面松散的碎石,避免沥青面层与其之间的粘结降低,影响路面整体性能。

2.3 橡胶沥青应力吸收层施工检测

现场施工检测主要包含橡胶沥青及洒布量、粗集料撒布量、外观检查以及刹车试验等。

(1)橡胶沥青

施工前,制备的橡胶沥青应满足技术要求,施工现场以橡胶沥青针入度、软化点、回弹模量作为质量控制指标,对原材料进行检测,其检测结果见表4,满足规范要求。

表4 橡胶沥青检测结果

(2)橡胶沥青洒布量

先测量工程纸的质量和尺寸,再将其放在路基顶面,待同步封层车经过后,称量工程纸的质量,并进行记录,见图5。根据试验结果,橡胶沥青的平均洒布量为2.8 kg/m2,满足要求。

图5 现场沥青量检测

(3)集料撒布量

在碎石撒布车行经的路面上预先放好托盘,记录托盘质量与尺寸,当碎石撒布车经过后,测量托盘质量,并记录,见图6。集料平均撒布量为12.1 kg/m2,满足规范要求。

图6 碎石撒布量检测

(4)刹车试验

应力吸收层施工完成24 h 后,用BZZ-60 标准汽车,以50 km/h 车速行驶过程中进行紧急制动,观察吸收层的粘结性能,见图7。由结果可知,试验后,应力吸收层表面基本完好,未发生碎石脱落现象,沥青层也未出现破裂,表明其抗剪切能力较强。

图7 现场刹车试验

(5)外观检查

施工过程中,随时进行外观检查,见图8。应使粗集料撒布均匀,无露撒,橡胶沥青无起皮、油包以及基层外露等,并且与基层的粘结应牢固。

图8 外观检查

2.4 橡胶沥青应力吸收层应用效果

路面施工完成后,对其施工路段的路面状况进行观测,见图9。发现通车使用3 a 后,沥青路面状况完好,无裂缝出现,表现出较好的防裂效果。

3 结 论

本文基于对橡胶沥青应力吸收层的路用性能试验,详细分析了应力吸收层的疲劳、剪切、拉拔和低温抗裂性能,在此基础上,将其应用于某城市新建道路工程,并通过对施工路段进行跟踪观测,分析其防止或延缓半刚性基层反射裂缝的可行性。通过室内试验,结合工程现场应用,总结了橡胶沥青应力吸收层的施工工艺和质量控制重点,为其广泛应用提供了参考依据。

图9 路面裂缝观测