不同钻孔漏气影响因素条件下瓦斯抽采效果研究

闫 庆

(河南能源化工集团 永煤公司车集煤矿,河南 永城 476600)

随着经济的高速发展,我国能源结构以煤炭资源为主,“十三五”期间,我国对煤炭的需求量保持平稳上涨。但是随着我国煤矿逐渐向深部开采,瓦斯成为煤矿第一“杀手”,瓦斯虽然有害,但是可利用能源,现阶段煤矿从“瓦斯抽放”转变为“瓦斯抽采”,不仅降低了瓦斯突出的危险性,而且还起到资源利用的作用[1-4]。目前,多数煤矿瓦斯抽采效率低,不仅不能达到煤层气利用的最低界限,而且还严重存在安全隐患。煤矿瓦斯抽采浓度低的原因主要有2个方面:①钻孔周围岩石低出现裂隙以及封孔质量不佳;②瓦斯含量随着抽采时间的延长逐渐降低。为此,本文研究了不同钻孔漏气影响因素条件下瓦斯抽采效果,分析了钻孔周边裂隙发育程度、封孔深度和抽采时间3个漏气影响因素,得到了钻孔漏气运移规律及对瓦斯抽采效果的影响。研究为改善瓦斯抽采效果提供了技术支持。

1 瓦斯钻孔孔外漏气分析

煤体由于受到开挖的影响,煤体中的裂隙开始发育,钻孔周围裂隙形成了漏气主要通道[5-7]。当保证封孔质量时,巷道煤壁漏气通道可划分为钻孔周边裂隙漏气圈漏风和巷道裂隙区漏风。

1.1 钻孔周边裂隙漏气圈范围

当钻孔开始开挖后,钻孔周围的围岩会遭到破坏,沿径向方向依次:原岩应力区、应力集中区和应力降低区,其应力降低区呈环形,也称之“漏气圈”。

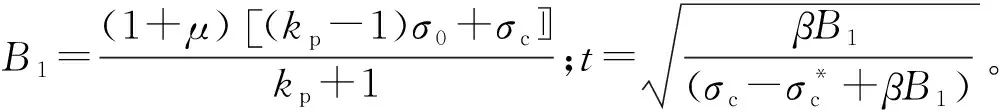

由钻孔周围应变及应力弹塑性解算可知:

(1)

塑性区的位移和半径的表达式为:

(2)

式中,Gr为剪切模量;p0为地应力;up为塑性变形位移量;Rp为塑性区半径。

把钻孔破碎区看作钻孔的漏气区,则可到钻孔漏气圈半径:

(3)

式中,RL为钻孔漏气圈半径。

1.2 巷道裂隙区漏风范围

根据煤岩体弹塑性力学相关知识,煤体在开挖后,经历了弹塑性变化→破裂变化→破碎变化→松动变化[8-10]。沿钻孔从里到外,围岩应力划分为原岩应力区、峰前应力升高区、峰后应力升高区、应力降低区。依据弹塑性软化模型,将煤岩变形过程分为流动阶段、塑性软化变形和弹性变形3个阶段。则3个阶段的应力表达式为:

(4)

如巷道处于破碎区临界状态时,塑性区应力公式和边界条件a=r时,得到临界状态的塑性区半径:

(5)

根据Rc和a/t的关系,判别围岩是否出现破碎区。①Rc大于a/t时,围岩出现裂隙区;②Rc等于a/t时,围岩处于临界状态;③Rc小于a/t时,围岩没有出现裂隙区。

根据边界条件和式(5)可得到塑性区半径为:

(6)

2 数值模型建立

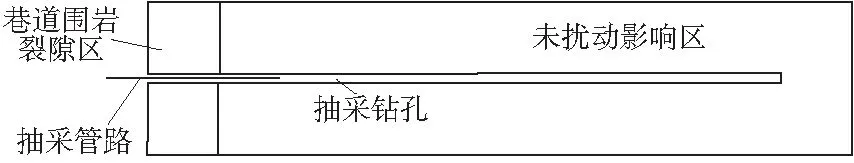

采用COMSOL数值模拟软件,分析不同钻孔漏气影响因素条件下瓦斯抽采效果,模型为矩形,尺寸为100 m×110 m,煤的残余瓦斯强度为1.75 MPa,煤体泊松比0.339,煤体的抗压强度为7.3 MPa,煤体的黏聚力为100 MPa,煤层内摩擦角为30°,地应力为8.5 MPa,巷道宽度为5 m,钻孔直径为100 mm,封孔材料的支护力为0.2 MPa。由式(3)计算得出,钻孔周边裂隙漏气圈范围为0.17 m;由式(6)计算得出,巷道裂隙区漏风范围为7.3 m。抽采瓦斯钻孔二维界面如图1所示。

图1 抽采瓦斯钻孔二维界面Fig.1 Two-dimensional interface of gas extraction and drilling

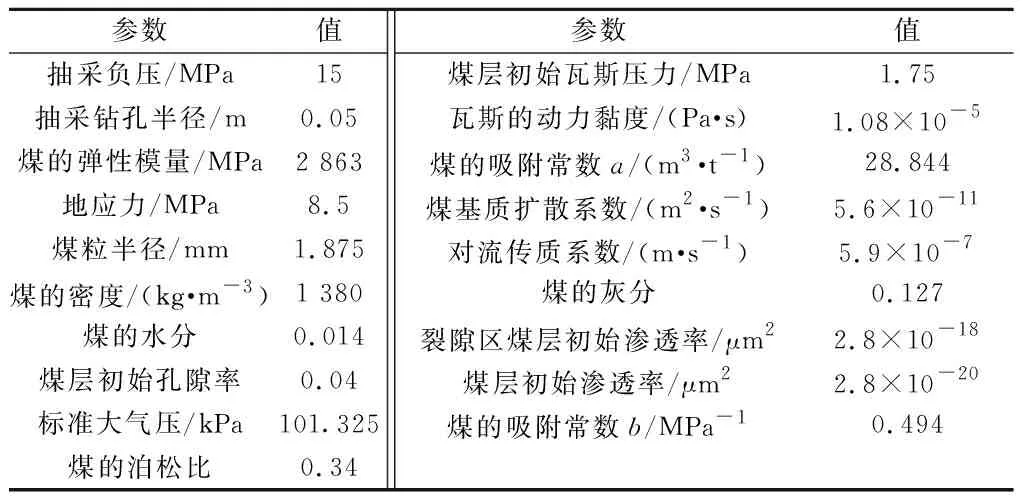

根据某矿井的实际工程概况,模型的煤岩物理参数见表1。

表1 模型的煤岩物理参数Tab.1 Coal physical parameters of model

3 模拟结果分析

3.1 钻孔漏气运移规律分析

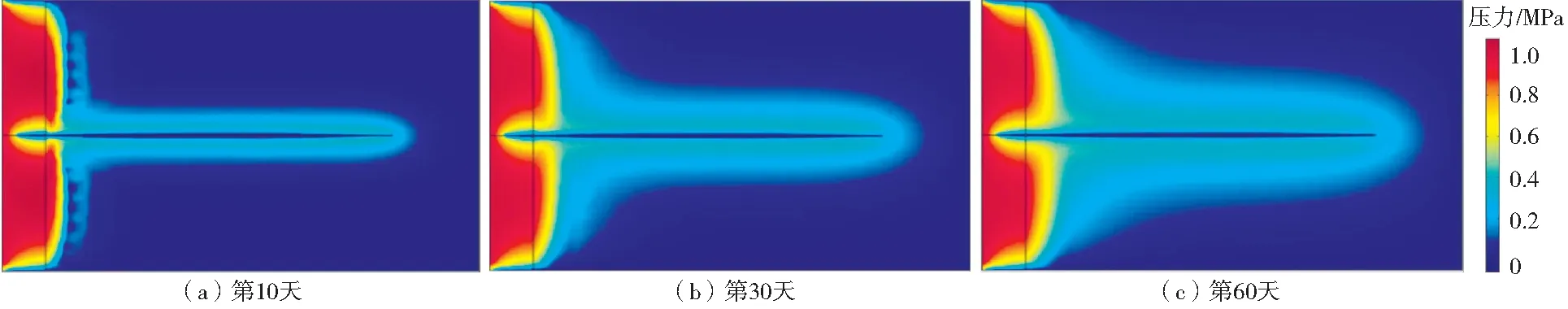

为了模拟分析钻孔漏气运移规律,设置煤的煤层初始渗透率为2.8×10-20μm2,裂隙区煤层初始渗透率2.8×10-18μm2,抽采时间为60 d,抽采负压为15 kPa,封孔深度为4 m。其模拟结果如图2所示。

由图2可知,由于钻孔抽采期间,处于抽采负压,巷道内的空气由裂隙进入煤层中,并在钻孔内移动;其裂隙区的压力明显升高,在未扰动的围岩中,空气的压力接近于0,表明未扰动区,煤层渗透率低,空气很难向里移动。

图2 不同抽采时间下钻孔漏气压力分布Fig.2 Pressure distribution of borehole air leakage under different extraction times

3.2 漏气影响因素分析

为了研究不同钻孔漏气影响因素条件下瓦斯抽采效果,本文从钻孔周边裂隙发育程度、封孔深度和抽采时间3方面进行分析,分析了期漏气范围及漏气量变化。

(1)钻孔周边裂隙发育程度。为了研究钻孔周边裂隙发育程度对钻孔漏气的影响,本文设置封孔段和巷道裂隙段的渗透率分别为2.8×10-18、1.4×10-18、0.7×10-18μm2,其他区域煤层渗透率设置为2.8×10-20μm2,封孔深度设置为4 m,抽采负压设置为15 kPa,不同渗透率下钻孔漏气流线如图3所示。

图3 不同渗透率下钻孔漏气流线Fig.3 Drilling air leakage line under different permeability

由图3可知,当封孔段和巷道裂隙段的渗透率为2.8×10-18μm2时,模型测得最大漏气量为3.0 L/min;当封孔段和巷道裂隙段的渗透率为1.4×10-18μm2时,模型测得最大漏气量为1.0 L/min;当封孔段和巷道裂隙段的渗透率为0.7×10-18μm2时,模型测得最大漏气量为0.5 L/min。研究表明,封孔段和巷道裂隙段渗透性越低,此时裂隙发育程度越低,漏气量越小,流线也密集。因此,在实际瓦斯抽放中,应提高封孔质量和降低裂隙的渗透率。

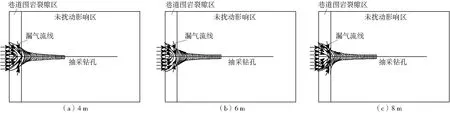

(2)封孔深度。为了研究封孔深度对钻孔漏气的影响,本文设定封孔深度分别为4、6、8 m,得到钻孔漏气变化规律(图4)。

图4 不同封孔深度下钻孔漏气流线分布Fig.4 Distribution of air leakage from drilling holes under different sealing depths

由图4可知,当封孔深度为4 m时,模型测得最大漏气量为2.8 L/min;当封孔深度为6 m时,模型测得最大漏气量为1.5 L/min;当封孔深度为8 m时,模型测得最大漏气量为1.2 L/min。研究表明,随着封孔深度的增加,漏气范围逐渐减小,钻孔周围的漏气线也逐渐稀疏,增加封孔深度,可有效减少钻孔的漏气量。

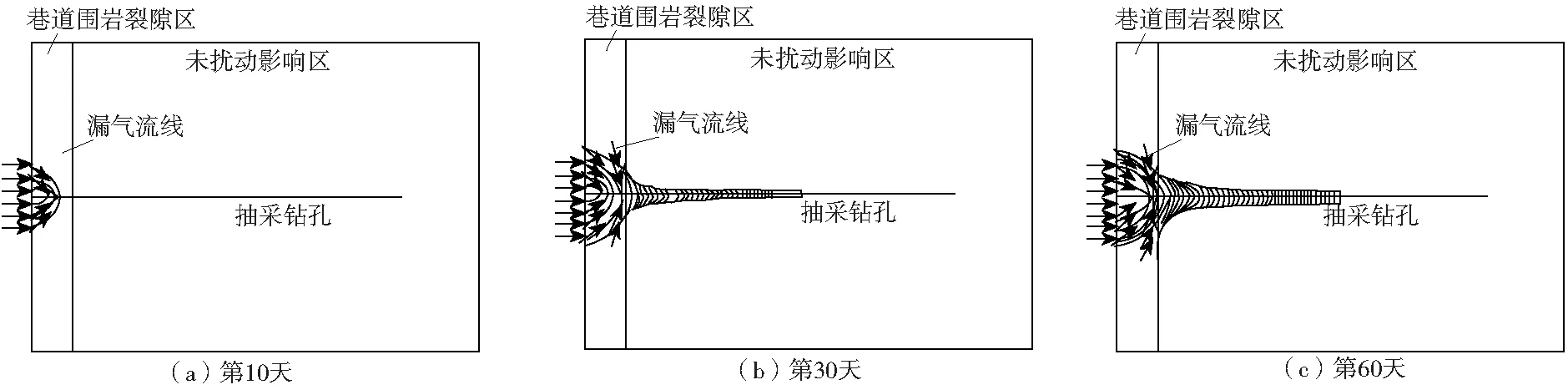

(3)抽采时间。为了研究抽采时间对钻孔漏气的影响,本文设置模拟抽采总时间为60 d,抽采负压为15 kPa,封孔段和巷道裂隙段的渗透率分别为2.8×10-18μm2,其他区域煤层渗透率设置为2.8×10-20μm2,分析不同抽采时间下钻孔漏气流线分布如图5所示。

图5 不同抽采时间下钻孔漏气流线分布Fig.5 Distribution of air leakage in boreholes at different extraction times

由图5可知,当抽采第10天时,模型测得最大漏气量为1.6 L/min;当抽采第30天时,模型测得最大漏气量为2.5 L/min;当抽采第60天时,模型测得最大漏气量为2.7 L/min。研究表明,随着抽采时间的增加,钻孔漏气范围逐渐扩大。

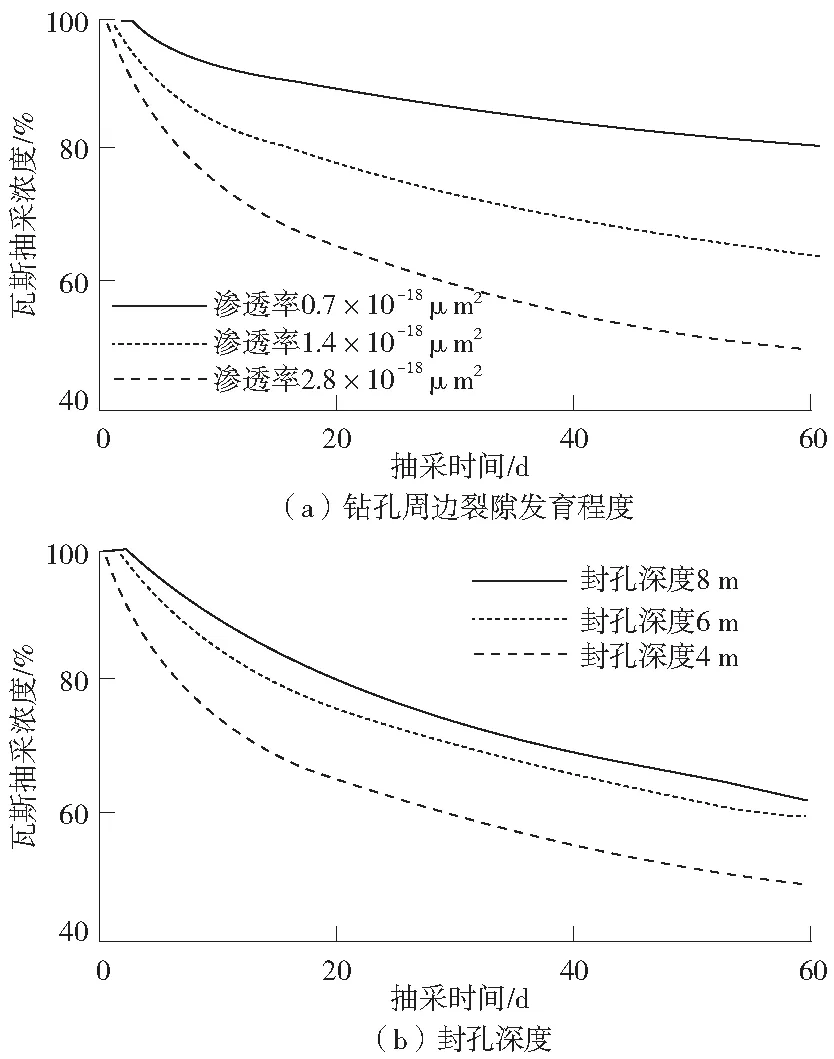

4 瓦斯抽采效果分析

为了研究不同钻孔漏气影响因素条件下瓦斯抽采效果,本文分别分析了章节3中的钻孔周边裂隙发育程度、封孔深度和抽采时间钻孔漏气因素下瓦斯抽采效果。不同钻孔漏气影响因素条件下瓦斯抽采效果如图6所示。

由图6可知,随着抽采时间的增加,由于游离态瓦斯逐渐减小,使得钻孔周围瓦斯压力逐渐减低;随着封孔深度逐渐提高,瓦斯抽采浓度也逐渐提高,当封孔深度为8 m时比封孔深度为4 m时的瓦斯抽采浓度提高了15%左右,但是考虑成本以及巷道裂隙区漏风范围为7.3 m,得出封孔深度以8 m为宜。

图6 不同钻孔漏气影响因素条件下瓦斯抽采效果Fig.6 Effect of gas drainage under different borehole air leakage factors

5 结论

(1)由于钻孔抽采期间,巷道内的空气由裂隙进入煤层中,并在钻孔内移动,裂隙区的压力明显升高。

(2)封孔段和巷道裂隙段渗透性越低,此时裂隙发育程度越低,漏气量越小,流线也密集。在实际瓦斯抽放中,应提高封孔质量和降低裂隙的渗透率;随着封孔深度的增加,漏气范围逐渐减小,钻孔周围的漏气线也逐渐稀疏,增加封孔深度,可有效减少钻孔的漏气量;随着抽采时间的增加,钻孔漏气范围逐渐扩大。

(3)随着抽采时间的增加,由于游离态瓦斯逐渐减小,钻孔周围瓦斯压力逐渐减低;随着封孔深度逐渐提高,瓦斯抽采浓度也逐渐提高,封孔深度以8 m为宜。

——以桐子林水电站为例