油管挂防磨导向装置及送入工具的研制

付校飞,王天慧,韩联合,魏 雍,赵鹏飞

(中海石油(中国)有限公司秦皇岛32-6/渤中作业公司 天津300459)

油管挂是采油平台井下管柱必不可少的一个部件,它与套管头配合起到了悬挂井下管柱重量,防止管柱弯曲变形的作用。油管挂和定位密封、过电缆封隔器、放气阀、井下安全阀、采油树等井下工具和设备配合起到封隔油套环空的作用,确保了海上油井的安全和环保。

1 油管挂的结构

油管挂在油管头的锥座中,是用于悬挂油管柱并在所悬挂的油管和油管头锥座之间提供密封的一种装置。海上油气田完井一般都有井下安全阀,因此油管悬挂器都必须设连接液控管线的通道,电潜泵井还须有井下放气阀通道和电缆穿越并密封,井下安全阀和放气阀并联在同一条控制管线上。

海上常规的油管挂,井下油管通道(见图1①)上下均为油管内扣,油管通道360°范围内布有4 个孔,分别为:井下安全阀控制管线通道(见图1②)、化学药剂注入管线通道(见图1③)、电缆穿越孔(见图1④)、毛细管整体穿越孔(见图1⑤),其中井下安全阀控制管线通道和化学药剂注入管线尺寸相同,都是1/4″的液控管线。

对于常规的注水井,一般只保留一条井下安全阀控制管线的穿越孔,用丝堵将其他3 个孔堵死防止压力泄露。油管挂本体上安装的密封圈能起到密封套管环空的作用,小脖子上安装的密封圈与采油树配合起到了分隔安全阀控制管线通道和化学药剂控制管线通道的作用,使其保持密封并且能单独工作互不影响,同时还起到防止管内液体外漏的作用。

图1 油管挂结构图Fig.1 Structure of tubing hanger

2 防磨导向装置及送入工具的研制

在某些特殊的动管柱作业中,穿过油管挂下入小尺寸的油管会遇到如下障碍:①由于油管挂小脖子在立管中处于偏心状态,在立管中小尺寸工具很难引入小脖子内部;②普通油管的节箍为平台阶,会与油管挂小脖子上端面发生磕碰,只能上下活动管柱或坐卡瓦正转尝试将其引入,增加了现场的工作量,降低了下管柱的时效;③在小尺寸油管下入过程中会将油管挂的内扣磨坏,造成后期无法对立管及防喷器进行试压,也无法正常通过提升将原井管柱提出。

为了解决这些问题,特设计了防磨导向装置并研制了送入工具,能在不拆立管及防喷器的前提下将防腐装置成功安装。

2.1 防磨导向装置的设计

防磨导向装置的要求:①底部丝扣能与油管挂上部扣型和尺寸配套,最小内通径大于等于油管挂最小内通径,内部无台阶;②上部为喇叭口,方便将工具引入油管内腔;③防磨导向装置最大外径小于立管的内径,而且还要确保下入工具不能插偏;④导向装置顶端设计成可挂式,能方便送入工具带入及取出,并且能实现正转上扣。

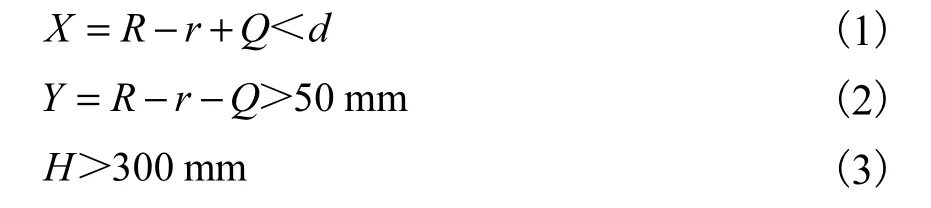

防磨导向装置尺寸设计应满足如下公式:

式中:R 为油管挂本体半径;Q 为偏心距,即油管挂本体中心与油管挂小脖子中心之间的距离;r 为防磨导向装置顶部半径;d 下入油管内腔小具的外径;N为油管挂小脖子半径;H 为防磨导向装置喇叭口的高度。具体见图2。

图2 防磨导向装置设计简图Fig.2 Design diagram of anti-wear guiding device

2.2 送入工具的设计

送入工具一般可以使用φ 89 mm 油管短节加工即可,设计要求:①送入工具扣型和尺寸和油管挂上端扣型尺寸一致;②定位销必须整体穿过油管本体,然后焊接牢固,防止落井;③为保证工具的强度,定位销在送入工具本体的穿孔位置距送入工具底端距离K≥200 mm;④定位销的强度必须满足要求,直径φ≥30 mm。同时,要满足以下条件:

式中:L 为定位销长度,送入工具本体与防磨导向装置的圆心重合计算;A 为送入工具本体半径;r 为防磨导向装置顶部半径。具体见图3。

图3 防磨导向装置送入工具设计简图Fig.3 Design diagram of running tool for anti-wear guiding device

2.3 使用背景及操作方法

使用背景:可以在立管内直接将防磨导向装置安装在油管挂小脖子上端,以便从油管内腔下入管柱进行其他井下施工作业。

操作方法:①将送入工具与钻台提升相连接;②将防磨导向装置挂在送入工具上,确保两端定位销都挂合上,送入工具本体居中;③将防磨导向装置下入至油管挂顶端,根据油补距深度及下入管柱的长度可做出判断;④钻工配合司钻使用管钳正转提升油管,将防磨导向装置与油管挂上端丝扣对接;⑤轻微上提判断是否上满扣,过提不得超过1 kN;⑥使用管钳反转管柱,并缓慢上提,过提不得超过1 kN,否则重新放回后再次边反转边上提;⑦将送入工具退出。

3 现场应用

渤海油X-1S 井为馆陶组的注水井,注入层位为NgII 油组,储层厚度为309.8 m,套管射孔+优质筛管防砂完井;采用φ 139.7 mm 套管进行单管合注,目前日注水量3 312 m3,注入压力8.7 MPa。由于近期部分生产井提液生产后平台生产水回注容量紧张,为满足2020 年底油田零排放后注水要求,需要对该井实施解堵增注的新工艺。

施工步骤如下:拆采油树安装立管及防喷器;起出原井注水管柱,至井下安全阀(由于φ 139.7 mm 油管长12 m/根,无法立到钻台立根合,同时井口小平台作业甲板也无法铺放,需要使用平台吊车配合将原井φ 139.7 mm 单根临时甩至飞机甲板);将井下安全阀甩掉后,重新下入原井注水管柱并回座油管挂;从油管挂内腔下入试压、冲洗、解堵等工艺的施工管柱(BHA:井下工具+φ 73 mm SNU 油管+变扣+φ 73 mm油管)。

图4 油管挂导向防磨工具和送入工具Fig.4 Anti-wear tool guiding and running tool for tubing hanger

为了从油管内腔顺利下入施工管柱,现场使用了防磨导向装置及送入工具,整套工具如图4。在甩掉井下安全阀,下回原井管柱后,使用送入工具成功将防磨导向安装在油管挂处,退出导向工具后顺利从油管挂内腔下入多趟施工管柱配合进行解堵作业。施工过程中管柱下入顺利,未发现油管节箍磕碰井口的现象,施工后油管挂丝扣完好。

4 结论和建议

防磨导向装置的使用避免了施工管柱在立管中无法正常下入油管挂内腔、防止油管挂丝扣受损,为下一步的增产措施的实施提供了保障;通过送入工具与防磨导向装置的配套使用减少了一次拆装立管及防喷器的工序,提高了作业时效。

油管挂防磨导向工具能保护油管挂丝扣,并且可以将工具引入起到导向作用,为后续通过油管挂内腔下入作业管柱提供了保证。

送入工具能够将防磨导向装置成功投送到位,并能实现与油管挂的丝扣对接。该装置与送入工具配合使用,能够在不拆装立管及防喷器的前提下,成功安装防磨导向装置,降低了作业风险,提高了作业时效。■