超临界CO2流体对芳纶1313专用染料染色性能的影响

蔡 冲,张 聪,文美莲,肖 红,施楣梧,龙家杰

(1.苏州大学 纺织与服装工程学院,江苏 苏州 215021; 2.苏州大学超临界流体无水绳状匹染技术科研基地(中国纺织工程学会),江苏 苏州 215123; 3.中国纺织工程学会,北京 100025;4.军事科学院系统工程研究院 军需工程技术研究所,北京 100010)

在世界范围内,传统的纺织印染行业每年都会产生大量的废水、废气等污染物。据统计,我国纺织行业年总能耗量居世界前列,废水污染排放量居世界前列,大量的能源消耗和污水排放给环境保护带来了巨大的压力[1-2]。目前,国家和地方政府大力倡导节能减排,各行业也越来越重视生态环保及可持续发展,并开展了大量工作。但由于行业本身特点及其他种种原因,目前传统纺织印染行业在面对生态环保及自身的生存和发展上,仍然存在巨大挑战。研发绿色环保的染整加工技术及方法,对纺织印染行业有着至关重要的作用和意义。

芳纶1313是聚间苯二甲酰间苯二胺纤维的别称,是由芳香二酸和芳香二胺缩聚而成的芳香基聚酰胺纤维。芳纶1313结构规整,结晶度高,其结晶结构为三斜晶系[3-5],其大分子链上存在大量氢键作用,从而形成了一种三维稳定的超分子结构,且其大分子链段的内聚能密度高[3-5]。故芳纶1313纤维的化学结构稳定,其耐腐蚀性、耐酸碱性、阻燃性、耐热性优良[3-5]。 如在200 ℃以下的传统干热介质中连续处理2 000 h,芳纶1313纤维仍可以保持不熔融,断裂强力可以达到原来的90%[6-7]。同时,芳纶1313纤维的电绝缘性能优良,无论是在高、低温度,以及高、低湿度条件下,都可作为绝缘材料使用[6-7]。芳纶1313纤维作为一种重要的纺织纤维材料,其可纺性能好,能被织制成各种织物制品。此外,该类纤维制成的制品具有优良的耐摩擦性和抗辐射性。因而,芳纶1313纤维及其产品在特种防护、军用、航空及其他相关行业中具有广泛的应用[5,8-11]。

然而,芳纶1313纤维由于大分子结构紧密,具有较高的结晶度和取向度,玻璃化温度高等原因,其在传统水浴中的染色性能较差,大大制约了其在实际生产中的应用[10-13]。目前对芳纶1313纤维及其制品的染色加工,较多采用传统的超高温或超高温高压法,并辅助以相关载体等助剂来实现。其染色温度一般在130~140 ℃,甚至于170 ℃等高温或超高温条件[10-13]。同时,采用的染料主要是分散染料、阳离子染料、部分还原染料等。并需在大量载体等助剂协助下,才能获得较好的染色性。但这种传统水浴染色方法及其所用染料,依然存在对纤维的透染性、染深性欠佳,以及染色温度高、能耗高、时间长、需要载体等弊端。因而,研发染色条件温和、染色速度快、不需载体等助剂的工艺方法及配套染料,实现芳纶1313纤维制品的生态环保、节能减排染色加工,具有实际意义。

超临界CO2流体染色技术是采用临界点以上的CO2流体介质,代替传统水浴对纺织品进行染色加工的一种生态环保技术,具有染色过程中被染物呈干态,不耗用水资源,无需或少用助剂,染料上染速率快,工艺流程短且无废水排放等特点[14-17]。这对从源头上解决传统纺织品染整加工带来的环境污染具有重要意义。由于CO2的化学性质稳定,临界点以上的超临界状态为其第四态。在这种状态下,流体的密度相当于液体,黏度和流动性却相当于气体,因此超临界CO2流体既具有液体的溶解特性,又具有气体的扩散性和传质速率等特点[5, 18]。因而,利用超临界CO2流体的高渗透、高扩散特性,以及其可能对纤维分子链段的介质作用特性[5],从而有可能更容易实现对其进行染色加工。

本文主要采用超临界CO2流体为染色及纤维预处理加工介质,初步探讨了其对不同体系中专用染料在芳纶1313纤维上染色性的影响。同时,对不同体系染色样品的耐皂洗色牢度进行了测试评价,从而可为进一步系统研发芳纶1313纤维的生态染色方法及其专用染料,奠定初步基础。

1 实验材料、药品及仪器

1.1 实验药品及试剂

芳纶1313纤维为市售产品,使用前经丙酮常温洗涤去油处理;专用红SCF-ANBL染料为团队自制;磷酸二氢铵、亚甲基二萘磺酸钠、保险粉、纯碱(分析纯, 国药集团化学试剂有限公司),CO2气体(纯度≥99.8%,苏州天平晶元气体有限公司)。

1.2 实验仪器及设备

SD10-Ⅱ型超临界流体无水染色打样机 (苏州大学无水染色团队研制),相关配置及系统如文献所述[19]。E212型红外线高温高压染色机(厦门瑞比精密机械有限公司),U1trascan PRO型分光测色配色仪(HunterLab公司),SW-12型耐水洗牢度实验机(宁波纺织仪器厂), BS224S型电子天平(北京赛多利斯仪器系统有限公司)等。

2 实验方法

2.1 芳纶1313纤维的超临界CO2流体系统染色

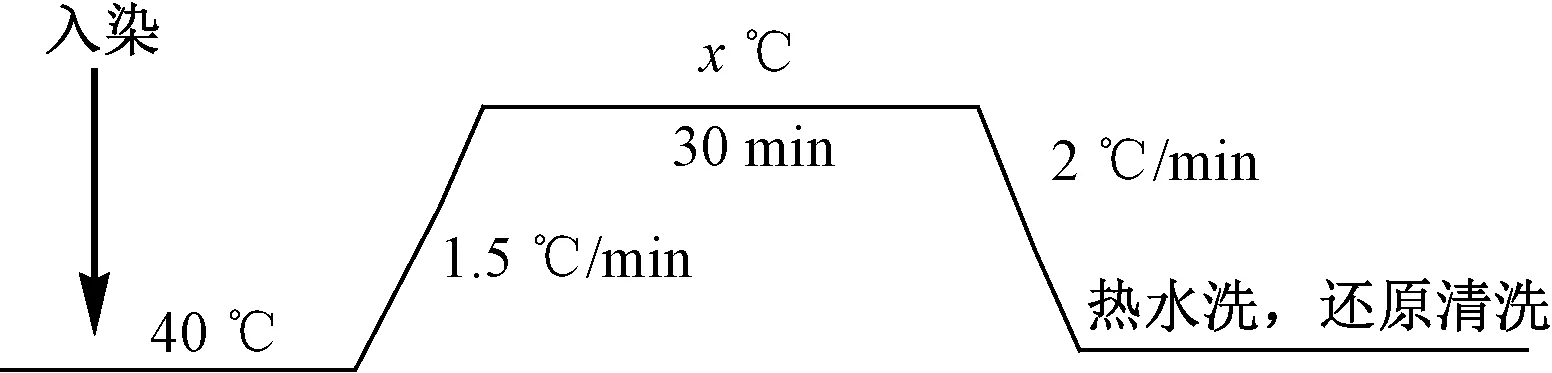

将定量的芳纶纤维有序卷绕在专用染色轴上,并称取预定用量的专用染料,将其一并置于SD10-Ⅱ型超临界流体无水染色打样机的染色单元内。然后密闭染色循环系统,利用增压泵充入预定量的液态CO2。同时启动系统的加热单元,按照图1中工艺曲线对染色系统进行程序升温,其中保温染色温度低于或等于80 ℃时,采用第1阶段的升温速率(2 ℃/min)加热到目标染色温度。当染色循环系统的温度和压力达到预定工艺条件后,参照图1中工艺曲线进行保温染色,其中纤维对流体的染色浴比为1∶1 000。同时利用系统配置的循环泵,对染色系统中的流体保持持续循环,以使流体中溶解染料在纤维上吸附均匀。染色结束后,利用系统配置的分离回收系统进行CO2气体的分离回收。然后再次利用增压系统对染色单元充入干净的CO2,对被染纤维及染色循环系统,在40~50 ℃、15 MPa条件下进行在线清洗30 min。然后按此工艺进行1次重复清洗。最后调节减压阀对系统进行逐步减压,分离并回收CO2气体。当系统压力泄至常压后,取出染色样品备用。芳纶1313纤维的染色、染后处理等工艺流程及工艺曲线如图1所示。

图1 芳纶1313纤维的超临界CO2流体染色工艺曲线

2.2 芳纶1313纤维的预处理及传统水浴系统染色

2.2.1 超临界CO2流体对芳纶1313纤维的预处理

取适量芳纶1313纤维,将其有序卷绕在专用处理轴上,再将其置于SD10-Ⅱ型超临界流体无水染色打样机的处理单元内,密闭系统,启动增压泵充入定量CO2。同时将处理系统加热升温至预定温度,并以10∶1(流体静态与动态处理时间比)的循环比开启循环泵,对系统内处理流体进行循环。当流体处理达到预定时间后,泄压回收气体,并取出样品备用。

2.2.2 芳纶1313纤维的传统水浴染色

称取上述经超临界CO2预处理的定量纤维试样,并按下列染色处方配置染液。然后根据图2所示的染色工艺曲线,在E212型高温高压染色机中进行纤维染色实验。染色结束后,取出纤维样品,进行染后处理(热水洗→还原清洗(保险粉1.0 g/L,皂片0.5 g/L,Na2CO32.0 g/L, 85 ℃×10 min,浴比1∶50)→热水洗→冷水洗),最后烘干备用。

图2 传统水浴染色工艺曲线

染色处方为:专用染料0.5%(owf),磷酸二氢铵0.3 g/L,分散剂NNO 0.15 g/L,浴比1∶50。

2.3 染色纤维表面色深值测试

(1)

2.4 染色纤维的耐皂洗色牢度测试

染色芳纶1313纤维的耐皂洗色牢度依照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》进行。将适量染色纤维样品与多组分贴衬织物(SDC Multifiber DW, SDC enterprises Co.,Ltd.,UK)缝合成组合试样。然后在皂液质量浓度5.0 g/L、浴比1∶50、温度40 ℃条件下,在SW-12型耐洗色牢度试验机上洗涤30 min。洗涤结束后取出组合试样,用清水冲洗,并在室温下自然晾干。最后在D65光源下,利用褪色样卡和沾色样卡分别对试样的褪色和贴衬织物的沾色牢度进行评级。

3 实验结果与分析

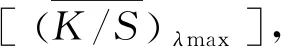

3.1 CO2流体温度对芳纶1313纤维的染色影响

图3 超临界CO2 流体温度对芳纶1313的染色影响

然而,随染色流体温度进一步升高,其吸附上染提高缓慢,这可能跟该染料分子与芳纶1313大分子链段上酰胺基团因氢键作用,发生了部分定位吸附有关。且芳纶1313纤维的玻璃化温度高,在275 ℃左右[5,10-13],因而当染色流体温度在60~120 ℃范围变化时,虽可提高染料分子的转移、吸附、扩散动能,促进其对纤维的上染,但不能充分促使纤维链段运动,故从流体本体转移的染料分子,容易在纤维表面或浅表层形成饱和吸附。从而阻碍了后续染料分子的进一步吸附上染,致使其表面色深值增加不显著。

3.2 超临界CO2流体预处理对芳纶1313在传统水浴系统中的染色影响

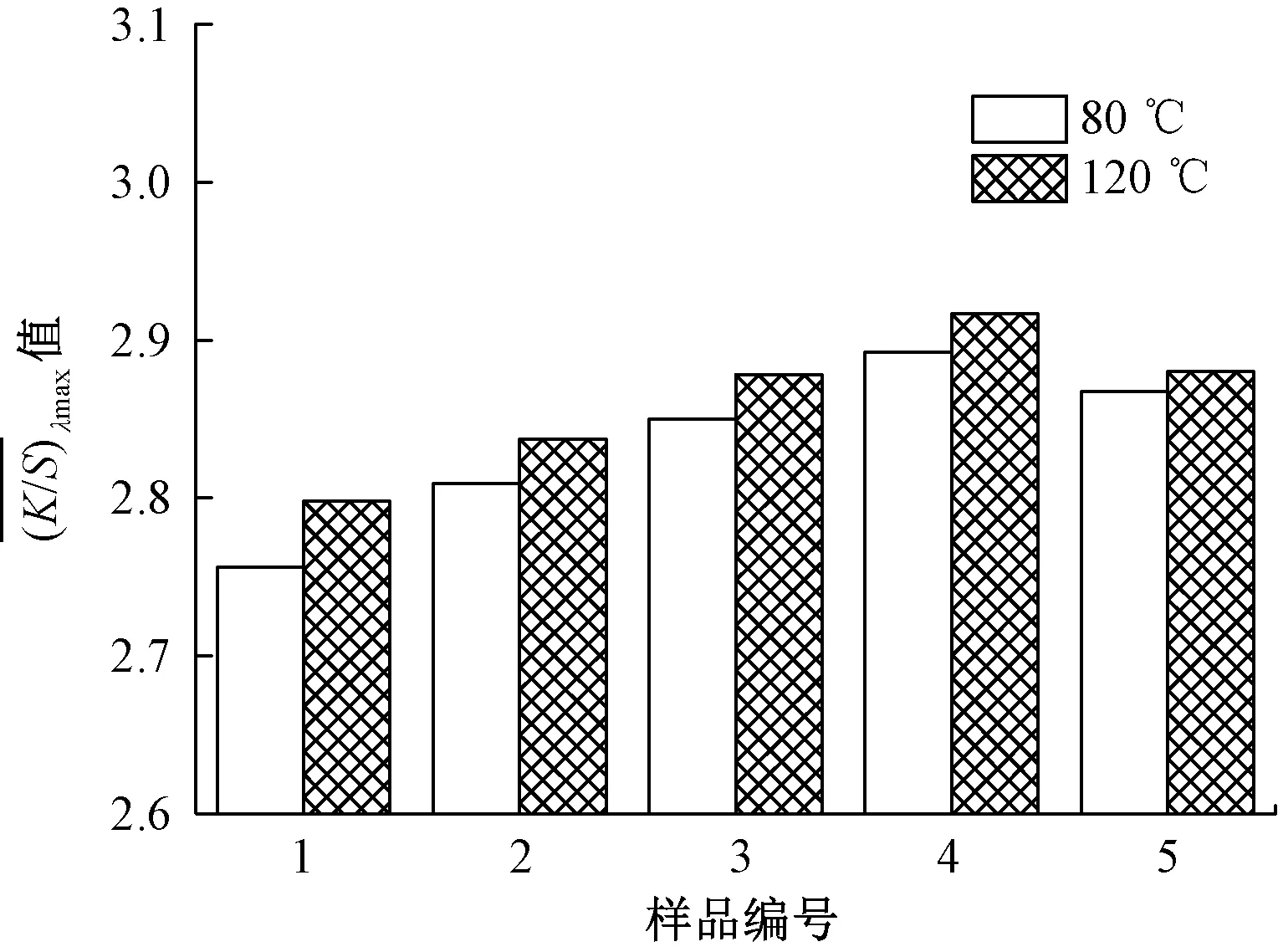

为进一步探讨和验证超临界CO2流体介质对芳纶1313纤维的作用及其对染色的影响,以及该流体介质的染色优势,按2.2.1节工艺分别在80、100、120、140 ℃的超临界CO2流体中预处理芳纶1313纤维,然后用0.5%(owf)专用红SCF-ANBL染料按2.2.2传统水浴工艺染色,染色温度分别为80、120 ℃,保温染色时间30 min,并与未预处理纤维的传统水浴染色样进行对照。处理系统条件为压力20 MPa,时间90 min时,超临界CO2流体预处理对芳纶1313在水浴系统中的染色影响如图4所示。

1—未预处理样; 2—80 ℃预处理;3—100 ℃预处理;4—120 ℃预处理;5—140 ℃预处理。

由图4可知,与未处理样品相比,经过一定温度的超临界CO2流体预处理后,芳纶1313在传统水浴中的染色性能得到了较明显改善,且随着预处理流体温度从80 ℃升高到120 ℃,处理纤维在80 ℃和120 ℃ 2种染色温度条件下,其所得表面色深值均出现明显提升。然而,当进一步提高预处理流体温度到140 ℃时,2种染色温度条件下的纤维表面色深值反而出现下降。

这充分表明超临界CO2流体介质可对芳纶1313纤维大分子链段的聚集态结构产生一定影响,疏水性的流体介质可能会引起或导致其部分链段的重排。特别是当预处理温度在80~120 ℃范围内变化时,随预处理温度升高,其对纤维链段的聚集态结构影响更明显,并可能有利于疏水性介质对纤维的增塑作用,降低了大分子链间的相互作用,提高了染料的可及度,故使其随后的水浴染色性能得到改善。而140 ℃的更高预处理温度,可能反而又提高了大分子链段排列的有序性,从而引起其在水浴系统中的染色性能出现降低。

此外,图4还表明,对相同预处理条件下的芳纶1313样品,当水浴染色温度较高时,专用红SCF-ANBL染料的吸附上染量更高,且该染料在80 ℃、保温30 min的水浴染色条件下,也可获得较高的吸附及上染量。

3.3 染色芳纶1313纤维的耐皂洗色牢度

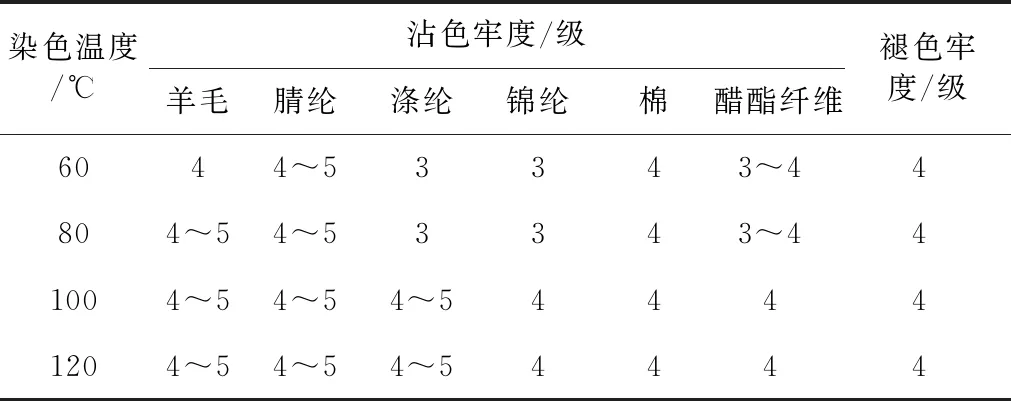

耐皂洗色牢度是评价有色纺织品内在品质的重要指标之一,也是考核染料上染纤维纺织品性能的重要内容。因而,为进一步探讨超临界CO2流体介质或其预处理对专用红SCF-ANBL染料在芳纶1313上的染色影响,对2种体系中不同条件下的染色纤维样品进行耐皂洗色牢度测试,其结果如表1所示。

由表1可知,在染色压力20 MPa,染色时间60 min,染料用量1%(owf)条件下,不同温度的超临界CO2流体介质中染色芳纶1313样品,其耐皂洗色牢度总体较高。当流体温度为60~80 ℃时,染色样品除了在涤纶、锦纶上的沾色牢度为3级,以及在醋酯纤维上为3~4级外,在其他3种纤维上的沾色牢度可到4级或4~5级。而当流体温度为100 ℃或以上时,其染色样品对6种纤维的沾色牢度都可达到4级或4~5级。此外,在所有温度条件下的染色样品,其褪色牢度都可达到4级。由此可见,在超临界CO2流体介质中,专用红SCF-ANBL染料除可在芳纶1313上具有良好的吸附、上染特性外,其通过分子结构中的官能团,还能与纤维大分子链段进行良好的结合固着,使其染色品具有良好的耐皂洗色牢度。而100~120 ℃的流体温度可改善染色品的沾色牢度,这可能跟适当升高流体温度,有利于增强该专用染料分子与纤维的结合、固着作用有关。

表1 超临界CO2流体中不同温度条件下染色芳纶1313样品的耐皂洗色牢度

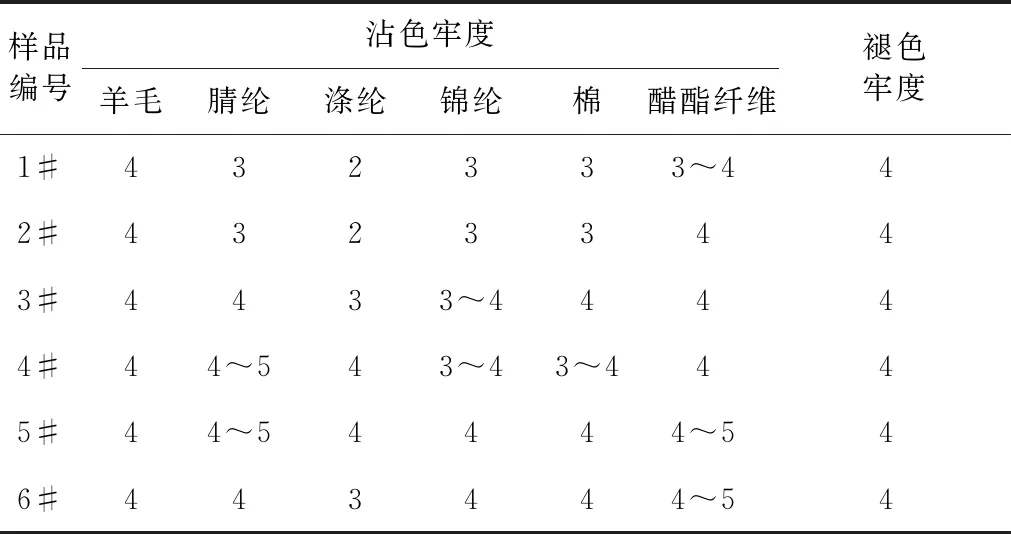

表2 不同预处理芳纶1313样品经传统水浴染色后的耐皂洗色牢度 级

表2中:样品1#~3#的水浴染色温度为80 ℃,染色保温时间为30 min,染料用量为0.5%(owf);超临界CO2流体预处理时压力为20 MPa,时间为90 min,其中1#为未处理样品,2#为预处理温度100 ℃样品,3#为预处理温度140 ℃样品。样品4#~6#的水浴染色温度为120 ℃,染色保温时间为30 min,染料用量为0.5%(owf),超临界CO2流体预处理时压力为20 MPa,时间为90 min;其中4#为未处理样品,5#为预处理温度100 ℃样品,6#为预处理温度140 ℃样品。

由表2可知,经过不同温度的超临界CO2流体介质预处理后,芳纶1313在传统水浴系统中的染色牢度可出现一定程度改善,其中在80 ℃传统水浴染色系统中,未经预处理及经100 ℃预处理后的纤维,其沾色牢度大部分为3级。当预处理温度提高到140 ℃时,同样的水浴染色条件,其样品的沾色牢度得到明显提高,除在涤纶上的沾色牢度为3级及在醋酯上为3~4级外,其余的沾色及褪色牢度都可达4级。当水浴染色温度提高到120 ℃时,无论是未处理或经流体预处理的纤维样品,其大部分沾色牢度都明显提高,其最高可达4~5级,且经过流体预处理后,提高更为明显。

上述结果表明,芳纶1313经过超临界CO2流体介质中不同温度的预处理后,可提高其在传统水浴染色条件下与专用红SCF-ANBL染料的结合、固着,从而改善其耐皂洗色牢度,同时也表明提高传统水浴染色温度,对该染料在芳纶1313上的固着也具有重要影响。与表1相比,在100 ℃温度条件下,超临界CO2流体介质中的直接染色样品,其沾色牢度与水浴系统120 ℃染色的相当或更好,且可直接省去预处理程序。这也进一步显示出了超临界CO2流体介质对芳纶1313纤维染色加工的优势。

4 结 论

在超临界CO2流体介质中,采用专用红SCF-ANBL可对芳纶1313纤维进行良好的中浅色染色。在测试的温度范围内,超临界CO2流体温度对专用分散红SCF-ANBL染料的吸附上染影响不显著,该染料对芳纶1313具有较好的低温上染性。超临界CO2流体对芳纶1313纤维的预处理,可明显提高其随后水浴系统中的染色性能,且提高水浴中染色温度更有利于改善纤维的染色性。耐洗色牢度评价结果表明,超临界CO2流体染色系统中的流体温度为100~120 ℃时,其耐洗色牢度中沾色及褪色牢度可达4级或4~5级。经过超临界CO2流体预处理后的芳纶1313,其传统水浴染色样品的耐洗色牢度可得到改善,且提高染色温度其改善更为明显。此外,实验结果也表明,采用的专用染料在超临界CO2流体系统中对芳纶1313的染色性能,比传统水浴系统更具有优势。