稀土铝酸盐在面料上的发光性能

赵 欢, 潘 力, 崔晓爽

(大连工业大学 服装学院, 辽宁 大连 116034)

稀土铝酸盐是一种长余辉自发光型材料。目前,稀土长余辉发光材料主要包括硫化物、稀土铝酸盐和稀土硅酸盐[1-2]。硫化物作为第1代稀土长余辉发光材料,虽然发光亮度高,余辉时间长,但是其化学性质不稳定,在紫外线照射或潮湿环境下易分解变暗,并且含有Co、Pm等放射性元素,对人体和环境有极大危害[3-4];稀土硅酸盐虽化学性质稳定,耐水性较好,但是发光亮度和余辉时间都较差[5-6]。相比之下,稀土铝酸盐发光亮度高、余辉时间长且无毒无害无辐射,是一种清洁的“低碳”材料[7-8]。稀土铝酸盐发光材料可广泛应用于纺织服装、建筑装潢、交通运输、航空航海、夜间作业、消防应急、日常生活及娱乐休闲等领域。例如:由发光面料制成的标记物或服装可以给夜间行驶的驾驶员、军事训练人员以及矿工作业人员提供警示和提醒作用[9-10];由发光材料制成的消防设施、器材可以使人们迅速做出反应达到自救和被救的目的。

当前,稀土铝酸盐长余辉发光材料在纺织服装领域中的研究主要集中在2个方面。一方面是在制备稀土长余辉发光纤维领域。无锡宏源化纤厂与江南大学经过特种纺丝工艺,合作开发出可工业化生产的稀土铝酸盐发光纤维[11]。Ebrahimzade等[12]使用不同量的铝酸锶(SrAl2O4: Eu2+,Dy3+)颗粒作为发光剂,通过熔融纺丝制备发光聚丙烯(PP)纤维。另一方面是通过制作发光涂料开发发光印花纺织品。袁燕等[13]采用丝网印花,以发光材料、紫外线吸收剂和光稳定剂为配方,制备出性能优异的发光油墨。朱瑞萍[14]研究了发光印花浆的配比及圆网印花生产工艺。Khattab等[15]研究了铝酸盐发光涂料在棉织物上的丝网印花工艺,并对印花织物的服用性能进行了评价。然而国内外对于发光印花效果影响因素的研究较少。

为此,本文以发光材料稀土铝酸盐和黏合剂聚丙烯酸酯为主要原料,采用直接丝网印刷方法,对影响面料发光效果的主要因素进行分析,得出发光印花面料的最佳工艺条件,并对发光效果较好的印花面料进行服用性能测试,以期能够为发光面料的设计与研究提供试验参考。

1 试验部分

1.1 材料与仪器

涤/棉(65/35)混纺织物,经、纬纱线密度分别为29、9.8 tex,经、纬密分别为472、236根/(10 cm),市售;纯棉织物,经、纬纱线密度分别为29、36 tex,经、纬密分别为503、237根/(10 cm),市售;WG-NS100聚丙烯酸酯黏合剂,中山中益油墨涂料有限公司;稀土铝酸盐(发光材料),大连路明科技有限公司。

LX0711型箱式高温电阻炉,天津市莱博特瑞仪器设备有限公司;ES500型电子天平,天津市德安特传感技术有限公司;F-7000型荧光光谱仪,永康市天祺盛世工贸有限公司;702-8型电热鼓风箱,大连实验设备厂;XDP-1型织物悬垂测试仪,上海新纤仪器有限公司;YG065C型电子强力测试仪,山东莱州市电子仪器有限公司;Y522型平磨仪,常州第二纺织机械有限公司;YG611S型日晒气候牢度测试仪,深圳市方源仪器有限公司;Y571W型纺织品摩擦色牢度仪,无锡纺织机械厂;SW8A型耐水洗色牢度检测仪,无锡纺织机械厂。

1.2 试验方法

1.2.1 发光印花浆及发光印花面料的制备

依据试验设计,按比例称取发光材料稀土铝酸盐以及黏合剂聚丙烯酸酯,将其依次倒于100 mL烧杯中,在烧杯中加入若干防沉剂、乳化剂及消泡剂,用玻璃棒沿一个方向搅拌均匀,直至烧杯中颜色均一、无颗粒、无泡沫,则发光印花浆制备完成。将发光印花浆经过丝网厚度均匀地印刷于面料上,在不同温度下进行烘干,并对面料做好试验标记。

1.2.2 单因素试验

以发光材料稀土铝酸盐粒径及添加量(质量分数)、黏合剂质量分数、丝网目数及焙烘条件作为单因素变量,探究这5个变量对纯棉、涤/棉2种面料的发光效果影响。

1.2.3 正交试验设计

根据单因素试验结果,确定发光印花正交试验的主要因素水平,见表1。

1.3 性能测试方法

1.3.1 亮度测试

将发光印花面料置于荧光光谱仪检测位置,拧紧螺丝,选取合适波长范围进行亮度测试。

1.3.2 悬垂性能测试

按照GB/T 23329—2009《纺织品 织物悬垂性的测定》,采用织物悬垂测试仪测试,将发光印花面料放在样品盘上,托盘上升到顶部后,启动测试按钮读取数据。

1.3.3 拉伸性能测试

按照GB/T 3923.2—2013《纺织品 织物拉伸性能 第2部分:断裂强力的测定(抓样法)》,将织物剪成25 cm×5 cm大小的布条,在电子强力测试仪上进行测试,取3次经向3次纬向的平均值。

1.3.4 耐摩擦性能测试

将织物固定在Y522型平磨仪上,选用加压重锤250 g,砂轮A150,当试样涂膜层被破坏,织物上露出白星时停机,记录耐磨次数。

1.3.5 色牢度测试

分别按照GB/T 14576—2009《纺织品 色牢度试验 耐光色牢度》、GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》和GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》对织物的日晒牢度、摩擦牢度和皂洗牢度进行测试。

2 结果与分析

2.1 单因素试验分析

2.1.1 发光材料粒径对面料发光效果的影响

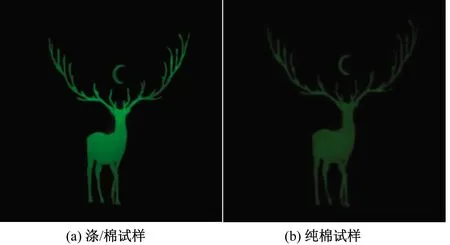

在发光材料稀土铝酸盐添加量为20%,聚丙烯酸酯黏合剂质量分数为50%,采用80目低网目筛网,于150 ℃焙烘3 min条件下,探究发光材料粒径对试样发光效果的影响,结果如图1所示。

由图1看出:随着发光材料粒径的增大,2种面料的发光性能也呈增大趋势;当发光材料粒径为30 μm时,2种面料的亮度都达到最佳。涤/棉发光印花面料的发光性能要远高于纯棉面料,发光亮度相差10倍左右。这与纤维及织物结构相关。因为发光印花面料经过印花整理(涂层整理),发光印花浆是以物理的形态附于面料表面,而棉的吸湿透气性好,空隙大,故发光材料易渗透于棉织物上,颗粒状的发光材料也容易落于织物空隙,造成织物表面发光材料较少,从而发光性能较差。涤纶吸湿透气性差,纤维间空隙较小,发光材料经印花整理多处于面料表面,因此发光强度较高。试验效果对比如图2所示。

图2 发光材料粒径对发光效果的影响对比Fig.2 Comparison of influence of luminescent material particle size on luminescent effect.(a) Polyester/cotton sample; (b) Pure cotton sample

2.1.2 发光材料添加量对面料发光效果的影响

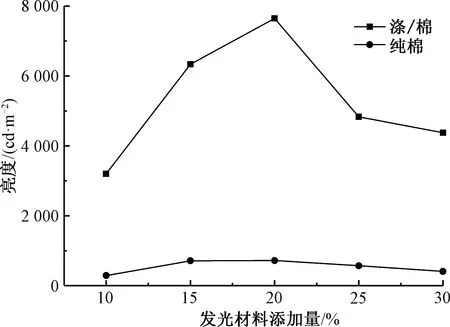

在发光材料稀土铝酸盐粒径为30 μm,聚丙烯酸酯黏合剂质量分数为50%,于150 ℃焙烘3 min条件下,探究不同发光材料添加量对试样发光效果的影响,结果如图3所示。

图3 发光材料添加量对面料亮度的影响Fig.3 Effect of luminescent material addition on brightness of fabric

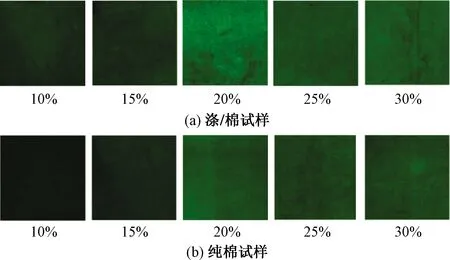

由图3看出:发光材料的添加量对发光印花面料的发光性能也有较大影响;随着发光材料添加量的增加,2种面料的发光性能越来越好,当发光材料添加量为20%时,2种面料的亮度都达到最佳;涤/棉发光印花面料的发光性能远高于纯棉面料,发光亮度相差10倍以上。试验效果对比如图4所示。

图4 发光材料添加量对发光效果的影响对比Fig.4 Comparison of influence of luminescence material addition on luminescence effect. (a) Polyester/ cotton sample; (b) Pure cotton sample

2.1.3 黏合剂质量分数对面料发光效果的影响

固定发光材料稀土铝酸盐粒径为30 μm,其添加量为20%,焙烘时间为3 min,焙烘温度为150 ℃,探究不同聚丙烯酸酯黏合剂质量分数对面料发光效果的影响,结果如图5所示。

图5 黏合剂质量分数对面料亮度的影响Fig.5 Effect of binder concentration on brightness of fabric

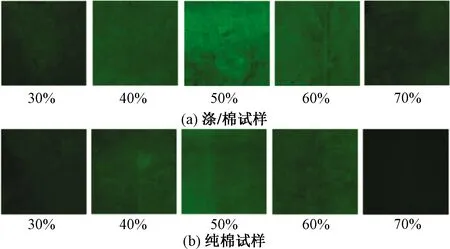

由图5看出:随着黏合剂质量分数的增加,2种面料的发光性能先增大后减小,当黏合剂质量分数为50%时,2种面料的亮度都达到最佳;涤/棉发光印花面料的发光性能高于纯棉面料,发光亮度同样相差10倍以上。试验效果对比如图6所示。比较图3和图5,黏合剂质量分数对发光效果的影响与发光材料添加量的影响无较大区别。

图6 不同黏合剂质量分数对发光效果的影响对比Fig.6 Comparison of influence of adhesive concentration on luminescence effect. (a) Polyester/ cotton sample; (b) Pure cotton sample

2.1.4 丝网目数对面料发光效果的影响

固定发光材料稀土铝酸盐粒径为30 μm,其添加量为20%,黏合剂质量分数为50%,焙烘时间为3 min,焙烘温度为150 ℃,探究不同丝网目数对面料发光效果的影响,结果如表2所示。

表2 丝网目数对面料亮度的影响Tab.2 Influence of mesh size on brightness of fabric

由表2看出,丝网目数的不同对印花面料的发光效果影响较小。由于发光材料为无机颗粒,不能溶于黏合剂中而形成均匀液体,发光印花浆为分散均匀的悬浊浆料,故印花时要选用低网目的丝网,以免堵塞丝网,并导致面料印花不均匀。

2.1.5 焙烘条件对面料发光效果的影响

在发光材料稀土铝酸盐粒径为30 μm,其添加量为20%,聚丙烯酸酯黏合剂质量分数为50%条件下,探究焙烘条件对涤/棉和纯棉面料亮度的影响,结果如图7所示。

图7 焙烘时间对面料亮度的影响Fig.7 Effect of baking time on brightness of fabric.(a)Baking for 3 min;(b)Baking for 5 min

由图7看出:焙烘3 min时,不同温度对2种面料的发光效果影响不大;焙烘5 min时,不同温度对2种面料的发光效果比焙烘3 min影响稍大。这是因为稀土铝酸盐是经高温焙烧制得,在500 ℃以下不会失去发光性能,因此150 ℃左右的焙烘条件不会对面料造成很大影响。但是在实际操作过程中发现,当温度超过160 ℃或焙烘时间过长时,面料会因为温度过高而发黄,影响发光性能,故应选择160 ℃以下的温度进行焙烘。

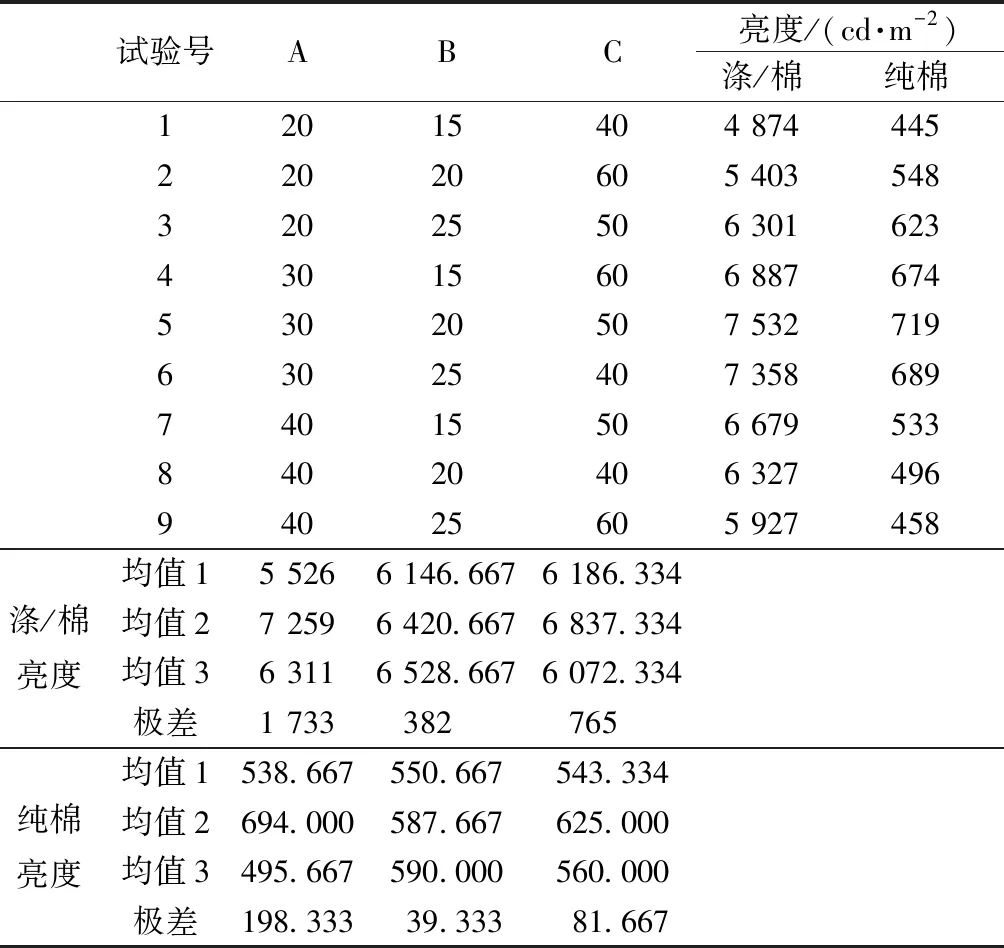

2.2 正交试验结果分析

根据单因素试验结果确定发光材料粒径及添加量、黏合剂质量分数对发光印花面料的发光效果影响较大,故选择这3个因素进行正交试验设计,探究最佳的制备工艺[16]。表3示出涤/棉、纯棉面料发光效果正交试验结果。从极差分析结果可以看出,对于涤/棉织物及纯棉织物,各因素对试验的影响大小一致,从大到小依次是:发光材料粒径>黏合剂质量分数>发光材料添加量。最佳工艺组合为:发光材料粒径30 μm,发光材料添加量25%,黏合剂质量分数50%。图8为最佳试验条件下涤/棉和纯棉面料的发光效果图。

表3 涤/棉、纯棉面料发光效果正交试验结果及分析Tab.3 Results and analysis of orthogonal experiment on luminescence performance of polyester/cotton and pure cotton fabrics

图8 最佳试验条件下涤/棉和纯棉面料的发光效果Fig.8 Luminescence effect of polyester/cotton and cotton fabric under the best experimental conditions.(a) Polyester/cotton sample;(b) Pure cotton sample

2.3 不同颜色发光材料对发光效果的影响

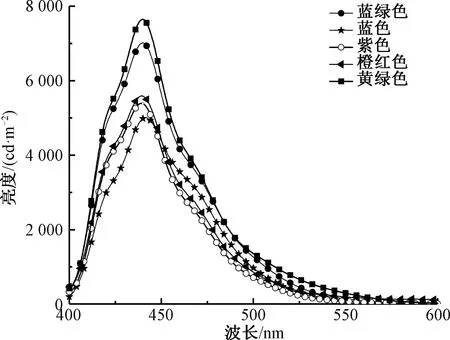

不同颜色发光材料在涤/棉面料上的发射光谱如图9所示。可以看出,不同颜色的发光材料涂层到面料上,发光亮度也各不相同。黄绿色发光效果最好,红色发光效果最差没有显示在图9中,6种颜色发光材料的亮度从大到小为:黄绿色>蓝绿色>橙红色>紫色>蓝色>红色。发光效果对比如图10所示。

图9 不同颜色发光材料在涤/棉面料上的发射光谱Fig.9 Emission spectrum of different color luminescent materials on polyester/cotton fabric

图10 不同颜色发光材料在涤/棉面料上的发光效果Fig.10 Luminescence effect of different color luminescent materials on polyester/cotton fabric

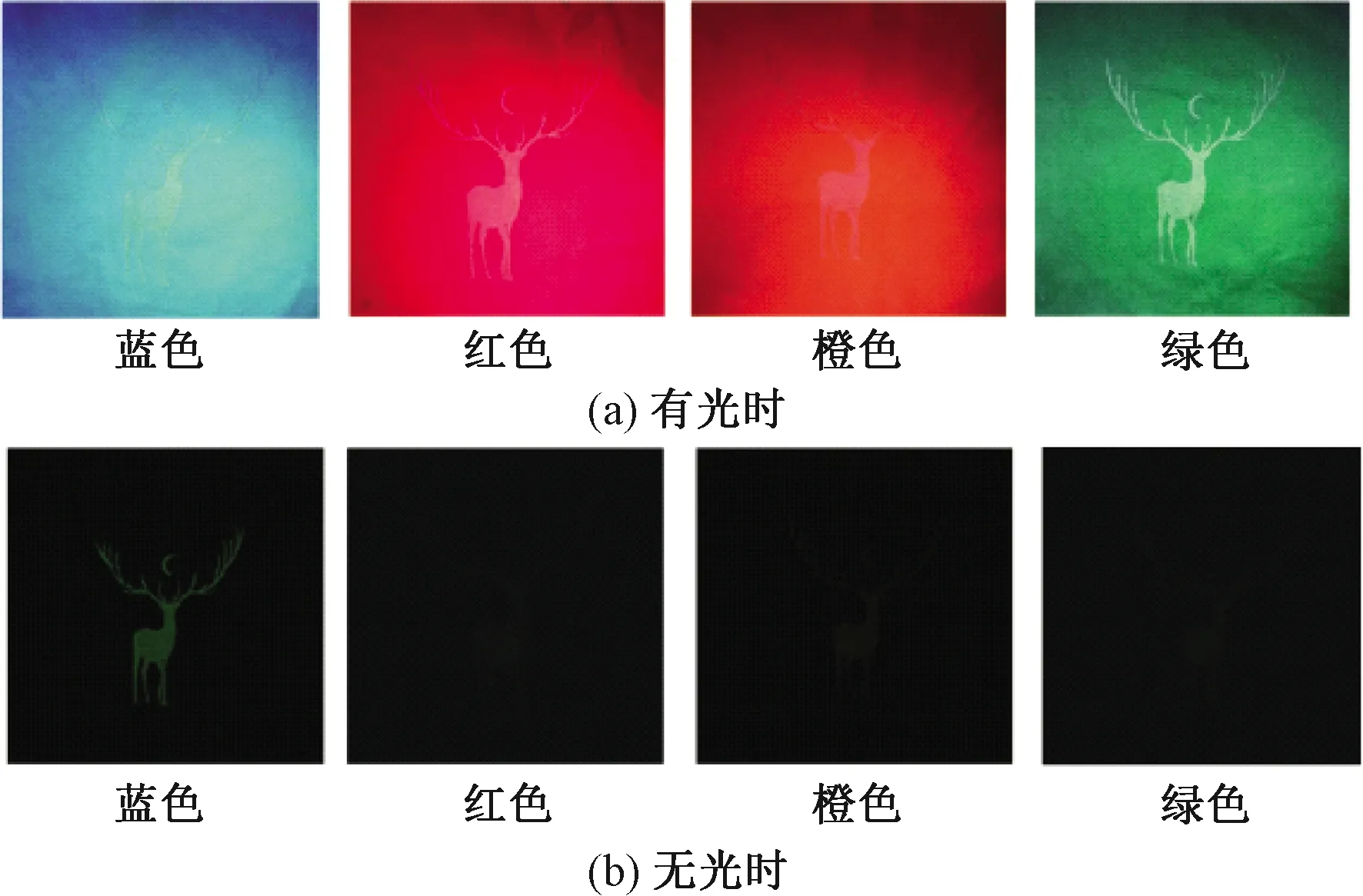

2.4 不同颜色面料基底对发光效果的影响

图11为黄绿色发光材料在不同色相涤/棉面料基底中的发射光谱图。可以看出,在同等试验条件下,色相不同的同种面料发光效果各不相同,亮度从大到小为:蓝色>红色>绿色>橙色,不同色相之间发光效果存在个体差异性。试验效果对比如图12所示。

图11 不同色相面料基底对涤/棉面料亮度的影响Fig.11 Effect of different color fabric substrates on brightness of polyester/cotton fabric

图12 最佳试验条件下黄绿色发光材料在不同色 相涤/棉面料基底上的发光效果Fig.12 Luminescent effect of different color on polyester/ cotton fabric substrates under the best experimental conditions. (a)Bright in fabric;(b) Matte in fabric

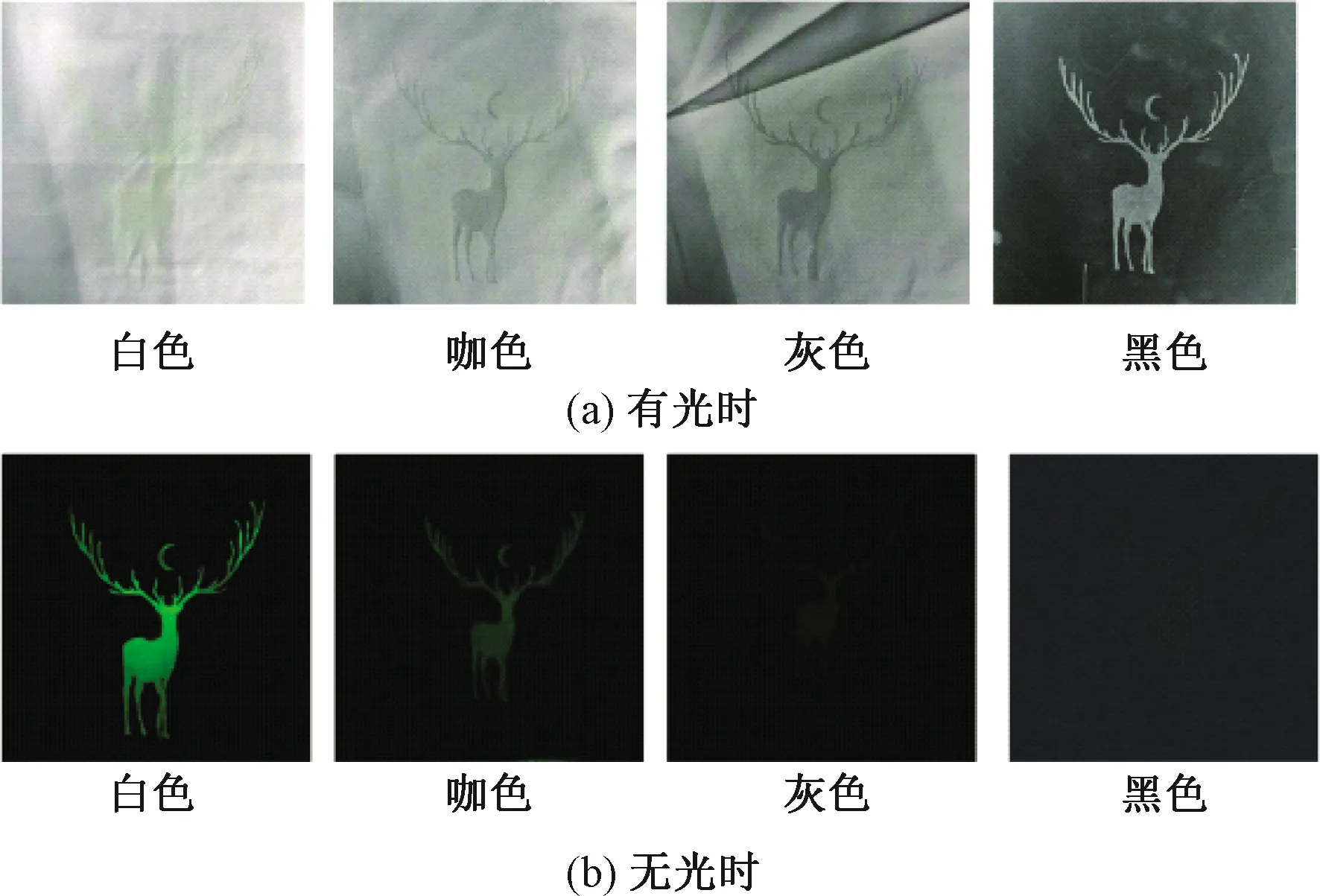

图13为黄绿色发光材料在不同明度涤/棉面料基底中的发射光谱图。由图可知,在同种材质面料基底上,明度越大,发光印花面料的发光效果越好。亮度从大到小为:白色>咖色>灰色>黑色。当面料基底为白色时,发光印花面料的发光效果最好,主要原因是白色或浅色织物的光反射强于深色织物,而深色织物吸收部分发光材料的光,因此减弱了发光亮度[17]。试验效果对比如图14所示。

图13 不同明度面料基底对涤/棉面料亮度的影响Fig.13 Effect of different lightness fabric substrates on brightness of polyester/cotton fabric

图14 最佳试验条件下黄绿色发光材料在不同明度涤/ 棉面料基底上的发光效果Fig.14 Luminescent effect on substrate of polyester/cotton fabric with different lightness under the best experimental conditions. (a) Bright in fabric;(b)Matte in fabric

2.5 涤/棉发光印花面料的服用性能

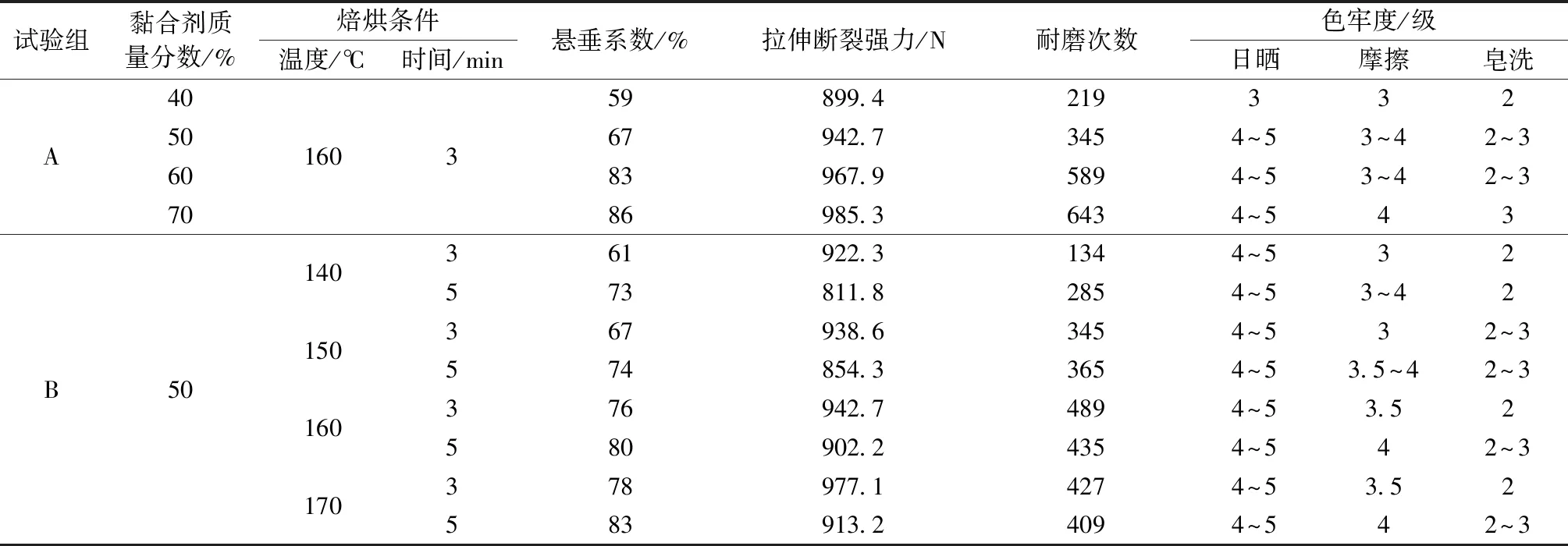

对涤/棉发光印花面料在不同聚丙烯酸酯黏合剂质量分数以及烘焙条件下的悬垂性、拉伸性、耐磨性、色牢度进行测试,其结果如表4所示。结果显示,涤/棉发光印花面料具有良好的拉伸断裂强力。在B组试验中,当黏合剂质量分数为50%时,涤/棉发光印花面料的悬垂系数随着烘焙温度的升高、时间的延长而增大,手感变差,但织物的耐磨性变好。在A组试验中,当焙烘温度为160 ℃,焙烘3 min时,随着黏合剂质量分数的增加,织物的拉伸断裂强力也在增大。从表4中B组试验数据还可看出:涤/棉发光印花面料的色牢度随着烘焙温度的升高、时间的延长而增大;当烘焙温度为160 ℃、时间为3 min,黏合剂质量分数为50%时,涤/棉发光印花面料的服用性能相对较好。

表4 涤/棉发光印花面料的服用性能Tab.4 Wearability of polyester/cotton luminescent printed fabric

3 结 论

通过单因素分析与正交试验分析,探究发光材料稀土铝酸盐粒径大小及添加量、黏合剂质量分数以及丝网目数和焙烘条件等对纯棉及涤/棉(65/35)2种面料发光效果的影响,得出如下主要结论。

1) 涤/棉面料比纯棉面料的发光效果更好;对发光效果影响较明显的因素是发光材料粒径大小、黏合剂质量分数以及发光材料添加量。丝网目数和焙烘条件对发光效果影响不大。发光印花的最佳工艺为:发光材料稀土铝酸盐粒径30 μm、添加量25%,黏合剂质量分数50%,丝网目数80,160 ℃焙烘3 min。

2) 不同颜色发光材料对面料发光效果影响不同,其中黄绿色发光效果最好,红色发光效果最差;不同颜色的面料基底对面料的发光效果影响很大,面料颜色明度越大,发光效果越好,面料色相越鲜艳,发光效果越差。

3) 在最佳制备工艺条件下,涤/棉发光印花面料的悬垂性、拉伸性、耐磨性、色牢度等性能均较好。