基于均匀化理论的小变形纬编针织物线圈形态有限元分析

吕常亮, 郝志远, 陈慧敏, 张慧乐, 岳晓丽

(1. 东华大学 机械工程学院, 上海 201620; 2. 上海联影医疗科技有限公司 201800)

平幅加工以其生产效率高、成品质量好、能源消耗低的优点,正成为国内外针织物印染加工的发展方向[1]。针织物与机织物在细观结构上存在差异,相互钩嵌串接的线圈结构使得针织物在加工过程中易变形,且变形呈现复杂性和不确定性[2]。为保持针织物的良好弹性、柔软度、毛型感,在平幅水洗、丝光、轧染、汽蒸等印染加工过程中,均采用低张力加工方式,张力控制在50 N/m以内,织物产生小变形,延伸率低于10%。此外,由于张力波动导致的面密度变化,直接影响针织物的丝光效果以及染色均匀度,面密度控制已成为针织物平幅加工的质量保证。如何准确表征、分析针织物在平幅加工过程中的宏观形变及线圈细观状态,并对其进行控制,既是针织物平幅印染基础问题研究的重点,也是针织物平幅加工需要解决的关键技术。

在针织物形变研究方法中,除理论分析、实验测试外,数值模拟技术已得到越来越多研究者的关注。Meissner等[3]引入弹簧-质点模型,用质点控制线圈的型值点,利用动力学方程计算弹簧质点单元在变形时的速度和位移,模拟织物在变形时线圈形态的变化。张义同等[4]建立了针织物细观结构的本构模型,采用大变形曲壳单元,对针织物的悬垂曲褶进行了数值模拟,并仿真织物变形的动态过程。近些年,均匀化理论广泛应用于复合材料弹性性能的预测,宋广兴等[5]基于均匀化方法对碳/碳复合材料的等效性能参数进行推导,模拟了细观结构单胞的应力场。Cai等[6]提出了渐近展开均匀化的新求解方法,预测三维周期性材料和板壳结构的等效性能,并且对周期性板壳结构进行拓扑优化。

国内外关于针织物形变研究主要集中在从服用性能角度研究曲褶、缩幅等宏观形态,而与针织物平幅加工工艺结合,分析张力条件对针织物线圈细观形态变化的影响,目前相关领域研究文献较少。针织物在线圈细观层面上的非连续、各向异性以及相互作用表现出复杂的宏观、细观特征,仅依靠解析方法或者通用的有限元建模方式,已很难求解针织物,尤其是宽幅织物线圈数量巨大时的细观层面上的应力场、位移场,因此,本文以纯棉纬编针织物为例,基于小参数渐近展开和多尺度摄动分析的均匀化理论,确定细观结构单胞及边界条件,进行有限元求解,建立织物宏观拉伸性能和线圈细观结构的定量关系,揭示线圈结构在一定载荷工况下的形态变化规律,以期为后续开发针织物平幅印染的低张力控制技术提供参考。

1 针织物拉伸性能的细观力学模型

1.1 针织物宏观等效弹性张量

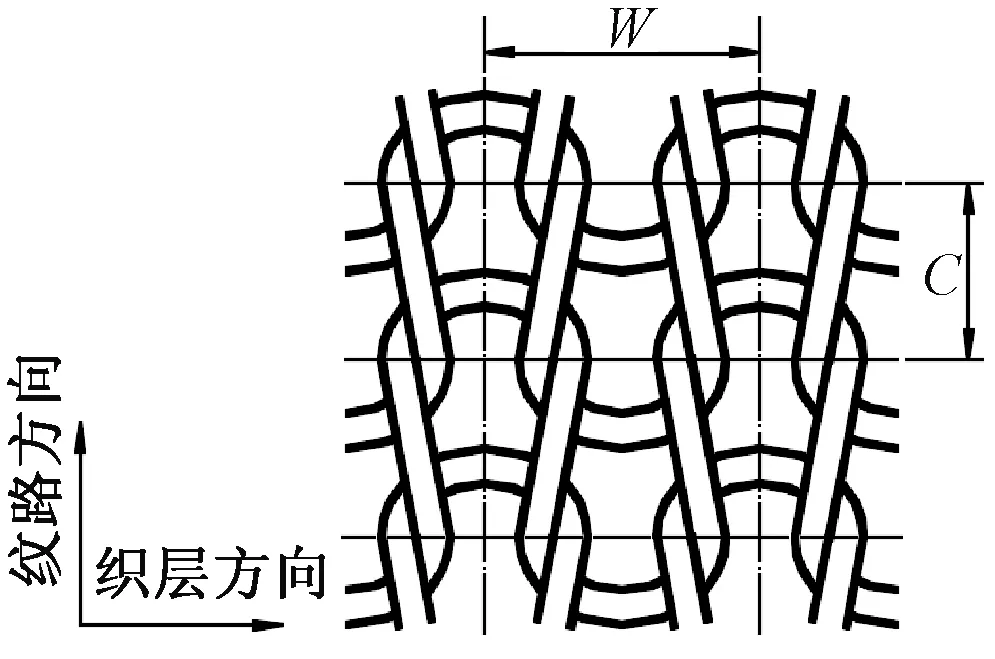

针织物是由线圈在空间串接而成,结构呈周期性,如图1所示。其中:C为圈高;W为圈距。本文采用分段函数表示纬编平纹针织物线圈几何模型[7]。

图1 纬编针织物结构示意图Fig.1 Diagram of plain weft knitted fabric loop structure

确定单胞的形式是建立细观力学模型的基础。考虑到单胞在针织物宏观结构上应呈周期性分布,并且需要完整再现织物的整体结构,为此采用3个线圈相互交织的方式建立细观单胞模型,如图2所示。

图2 单胞模型示意图Fig.2 Diagram of unit cell model

建立2个笛卡儿坐标系,X(x)作为全局坐标描述宏观结构,Y(y)作为局部坐标描述单胞细观结构。当单胞结构相对于整个宽幅织物的尺寸小得多,若比值为λ(0<λ≪1)时,则织物任意位置处的场变量都可以采用宏观和细观2种尺度的坐标x和y=x/λ表示。

将考虑细观结构影响的位移场变量ui(x)表示为λ的渐近级数展开:

(1)

式中,ui(0)(x,y)为局部坐标Y(y)的原点处位移。

将式(1)代入到弹性理论的控制微分方程,通过求解单胞的控制方程,得到具有周期细观结构的弹性体的位移解。

(2)

1.2 单胞细观位移

(3)

则局部均匀化区域内的宏观及细观的应变率分别为:

(4)

(5)

此时,细观尺度上的材料本构方程为

(6)

则细观结构与宏观结构下细观尺度弹性参数与细、宏观位移变化率的平衡方程[9]分别为:

(7)

(8)

2 线圈细观形态有限元模拟

2.1 有限元计算过程

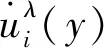

本文采用的纬编针织物试样是由线密度为14.75 tex的纯棉纱线制成。将纱线看作横观各向同性材料,纱线力学性能及织物结构参数如表1所示。

表1 纱线性能及织物结构参数Tab.1 Yarn performance and fabric structure parameters

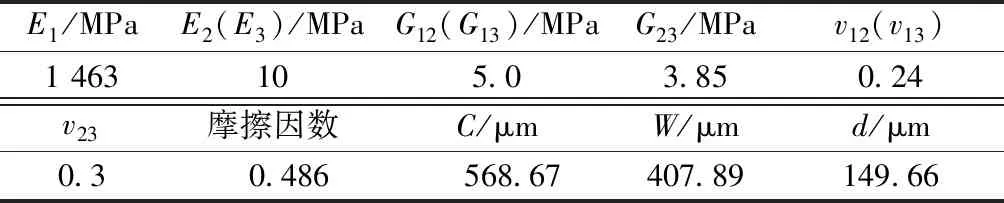

根据建立的针织物拉伸性能的细观力学计算模型,结合有限元技术,采用“局部—整体—局部”的方法,计算针织物宏观等效弹性张量,求解线圈细观变形量,过程如图3所示。

图3 针织物宏-细观变形量求解示意图Fig.3 Diagram of solving macro-micro deformation of knitted fabric

本文根据已建立的宏观等效弹性矩阵进行线圈细观形态分析。首先提取织物应变分量,即等效应变,施加到单胞模型中;然后计算相应位置的单胞细观位移变化率、应变变化率;最后计算线圈的圈高、圈距等结构参数的变化量。

2.2 线圈形态分析

为探究不同幅宽针织物沿纵向拉伸时的线圈形态状况,分别取幅宽为0.3、0.6、0.9、1.2、1.5、1.8 m,长度为1.0 m的6种规格织物,计算织物伸长率为12%时的线圈形态变化量Δs。

纬编针织物在自然状态下会发生卷边,为便于和后续实验对比,计算时从中心到距边部10 cm未卷边处,等间距取6个点,以数字1~6表示。沿织物拉伸方向每间隔0.15 m设置3条水平线,以数字 1′,2′,3′表示,每条线上分别提取中心和边部2个位置点1、6的数据,计算线圈形态变化量Δs,如图4所示。

图4 计算及实测的位置点分布示意图Fig.4 Schematic diagram of calculated and measured location points

在分析线圈细观形态变化时,将线圈形态变化量Δs=|ΔC|/2+|ΔW|定义为线圈变形评价指标。Δs值越小,表明线圈保持原有形状的能力越好;反之,表明线圈偏离原有形状程度越大。

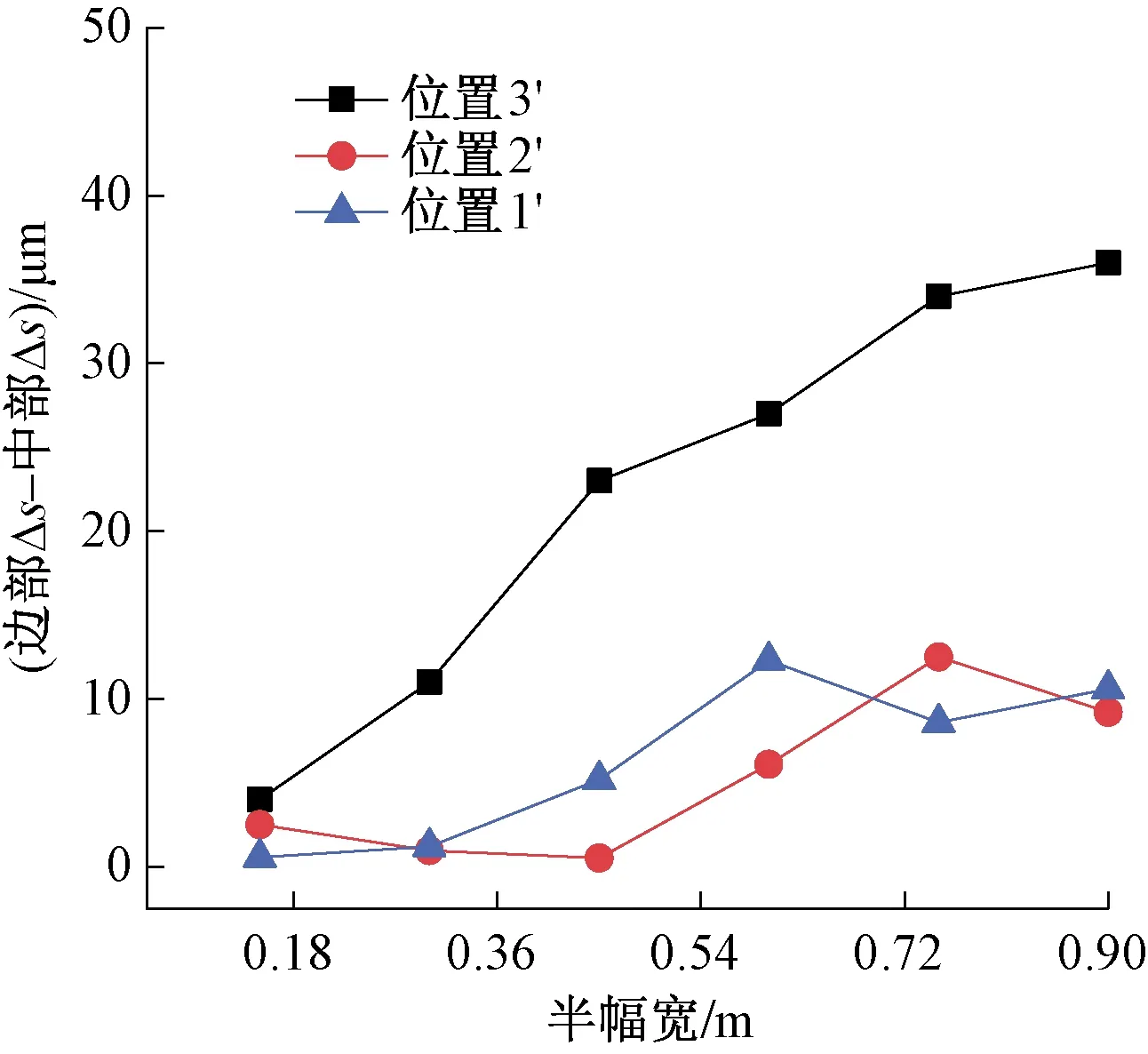

取测量值在位置1与位置6处,即织物中心和边部,Δs的差值与幅宽(计算时织物按对称处理,图中以半幅宽表示)的关系如图5所示。

图5 结构参数变化量的差值与幅宽关系Fig.5 Relationship between unit deformation value Δs and width

从图5可以看出:随幅宽增加,越接近两边部,线圈结构参数变化越大,并且边部与中部变化量也不同,呈上升趋势;接近施加载荷位置,边部与中部线圈结构参数的变化量亦增加。表明针织物单向拉伸时,不同空间位置的线圈变形不均匀,形态存在差异。

从细观角度分析,由于针织物细观结构的高度非均质性,当宏观结构受到外力作用时,结构场变量,如位移和应力,将随着宏观位置的改变而产生变化,因此,有必要研究不同位置处线圈的变形规律,提高平幅针织物缩幅量、定形拉幅量的计算精度,合理控制运行张力、拉幅力,在满足工艺要求的条件下,获得均匀、良好的线圈形态。

3 实验验证

3.1 测试过程

为检验基于均匀化理论的线圈变形有限元模拟方法的精度,搭建小张力针织物细观拉伸变形测试平台,如图6所示。

图6 小张力拉伸测试平台Fig.6 Small tensile test platform

测试过程如下:

1)取尺寸为100 mm×220 mm的针织物试样3块,将未卷边部分沿纵向对称线(幅向)等间距标记6个点,提取线圈初始形态,将试样放置在恒温恒湿实验室24 h。

2)取出试样,依次在试样上下端粘上固定胶带,便于夹头夹持,确保试样有效测试长度为200 mm。

3)将拉伸仪清零后,夹头距离调至200 mm,并稳定5 min。

4)取出第1片试样,用夹头夹持,检查试样纹路对中、没有歪斜后进行测试,直至拉伸量达到15%,同时利用高分辨率相机拍摄该过程中的线圈状态图像。

5)采用Image-Pro对不同位置处方框内线圈的C/2,W像素值进行标定,如图7所示。每个位置测量3组数据,取平均值,并乘以相机分辨率,即可得出线圈变形后该位置处的平均形态值。重复实验直至所有织物试样均测试完毕,处理数据即可得到线圈C、W值。

图7 不同测量点处结构图像Fig.7 Structure images at different measuring points

3.2 测试结果与讨论

3.2.1 沿幅宽方向的线圈变形

在与实验相同的伸长率条件下进行数值模拟,将线圈形态特征值的计算结果与实测值对比,结果如图8所示。

图8 线圈形态特征计算值与实测值对比Fig.8 Comparison of coil shape characteristic value between simulation and experiment

位置1处为织物试样的对称中心。可以看出:线圈的圈高C从中心到边部逐渐减小;圈距W变形后的值要小于变形之前的值,产生缩幅,差值从中心到边部逐渐增加;线圈形态变化量Δs从试样中心到边部减小,边部附近变化趋势减缓,线圈中心处的变形较为明显。

圈距W计算值与实测值最大偏差在45 mm即最边部位置处,偏差为13.58%。观测实验过程发现,张力增大会加剧纬编针织物的缩幅,使得最后1个测量点进入到卷边区域,卷边增加了织物的刚度,使织物不易变形。模拟计算中没有考虑这个位置处织物的刚度变化,计算条件发生改变,导致二者误差增加。

3.2.2 导布辊辊形对线圈变形规律的影响

在小张力拉伸测试平台中,增设导布辊,采用凸辊(凸度径向+0.1 mm)、平辊(凸度径向+0.0 mm),凹辊(凸度径向-0.1 mm)3种辊形用以改变织物的受力状况。不同辊形状况下的线圈形态变化量Δs沿幅宽方向的变化趋势如图9所示。

图9 不同辊形下线圈形态特征计算值与实测值对比Fig.9 Comparison between coil shape characteristic value from simulation and experiment under different roller crowns

结果表明,在辊形不同情况下,织物从对称中心到边部,线圈形态变化量Δs都是逐渐减小的,计算值与实测值最大偏差发生在平辊作用时的最边部位置处,偏差为9.6%。与3.2.1节实验比较,增加1个导布辊,缩短了织物的空气道距离,相应地卷边程度降低,与计算条件更接近,数据偏差得以缩小。

不同的辊形对线圈形态变化量Δs变化趋势影响较小,但是中心与边部Δs的差值会不同。同平辊相比,使用凹辊时该差值最大;使用凸辊时该差值最小,即采用凸形导布辊可以改善线圈形态的差异。

凹凸辊形使得导布辊形成直径差,在相同的转速条件下,辊面在轴向不同位置处线速度会不同,导致施加在织物上的张力不均匀。由前面分析可知,即使针织物两端受均匀载荷拉伸,线圈变形仍具有不均匀性,这是线圈细观结构不连续、各向异性以及相互嵌套引起的不同位置处线圈所受作用力大小、方向不同所致。根据针织物拉伸性能以及产品幅宽,设计合理的导布辊辊形,会改变张力在轴向不同位置的大小,从而改善线圈形态的差异。

4 结 论

本文以纯棉纬编针织物为研究对象,基于均匀化理论,建立针织物宏观-细观位移变化率和应变变化率的计算模型,分析针织物低张力小变形情况下的线圈形态变化规律,得到如下结论。

1) 应用小参数渐近展开和多尺度摄动分析的均匀化理论,可以对高度非均质性细观结构的场变量在宏观位置非常小的邻域内产生的变化进行有效求解。

2)针织物受均匀载荷拉伸时,线圈变形具有不均匀性,变化规律与线圈的空间位置、幅宽以及导布辊间距有关;不同辊形会改变针织物受力状况,影响线圈形态变化量的边中差,凸形导布辊可以改善线圈形态的差异。

3)针织物受均匀和非均匀载荷拉伸时的线圈形态变化量的计算值与实测值变化趋势一致,最大偏差为9.6%,表明均匀化理论与有限元技术结合可深入分析不同纱线成分、线圈结构、幅宽规格的针织物的宏观-细观变形规律,为针织物平幅印染设备张力控制、导布辊的布局设计、变直径(凹凸辊)导布辊的辊形开发提供理论参考。