磁流变减摆器结构参数化建模仿真平台开发

田 静,李晓飞

(中国民航大学航空工程学院,天津 300300)

飞机在降落时,其前轮会产生以原来运动方向为轴线的左右偏摆振荡现象,即飞机前轮摆振。若摆振不加以控制,轻则飞机偏离滑跑方向,重则会酿成飞行事故[1-2]。因此,给飞机加装减摆器尤为重要。近些年,一些学者将广泛应用于汽车、房屋减震等方面的磁流变阻尼器应用到民航领域,设计出了相应的磁流变减摆器。相比于传统的油液式和摩擦式减摆器,磁流变减摆器具有响应速度快、输出阻尼力可调、稳定性较好等优点[3-4]。耿凡[5]设计了用于无人机的旋板式磁流变减摆器。周云等[6]对多种磁流变阻尼器的工作模式、动力学模型及控制策略进行了总结概述。杨云鹏[7]针对磁流变减摆器的一般结构设计流程进行归纳,总结出开发磁流变减摆器的设计规范。通过上述分析,磁流变减摆器在设计过程中存在相似工作量大、有限元分析过程较为复杂等问题,不仅增加了设计难度,且延缓了设计时间,开发磁流变减摆器设计仿真平台可有效地将磁流变减摆器的设计流程标准化。

由于组成磁流变减摆器的零件较多,在设计时需对所有组成零件进行建模,当修改某一零件尺寸时,同时需对相关零件重新建模,工作较为繁琐。在对磁流变减摆器进行磁场仿真时,需分析其在不同尺寸下的磁场分布情况。ANSYS 软件GUI 模式下每修改一次参数都需重新建立仿真模型,工作量较大,且对研发人员要求较高。改进方案中建立的仿真平台将各磁流变减摆器的零件尺寸参数化,只需将修改的零件尺寸参数值输入到驱动模型中,就可完成所有相关联零件的建模及绘制工程图。后台可根据输入值实时修改APDL 命令流文件,便可完成对磁流变减摆器的磁场分析,最终达到缩短研发时间的目的。

1 需求分析

1.1 工作原理

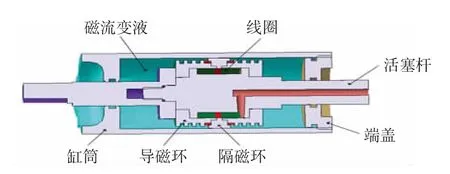

磁流变减摆器的工作原理是通过内置磁感应强度变化来改变磁流变液的表观黏度最终改变减摆器的输出阻尼力。传统的磁流变减摆器有4 种,分别为:压差式、剪切式、挤压式和混合式,而减摆器的结构形式种类较多,主要包括:单出杆活塞式、双出杆活塞式、旁通阀式和旋板式等类型。压差剪切式结构的双出杆活塞式磁流变减摆器结构如图1所示。

图1 双出杆活塞式磁流变减摆器结构示意图Fig.1 Structure diagram of double rod piston type MR damper

磁流变减摆器设计过程中通常需要遵循两个要求:磁通量守恒和结构强度满足使用要求。磁流变减摆器的性能可通过两个指标判别:减摆器输出的最大阻尼力F0和阻尼力可调倍数β,二者计算公式如下

式中:μ 为磁流变液零场黏度;L 为阻尼通道长度;D为活塞直径;d 为活塞杆直径;h 为阻尼通道间隙;τy为磁流变液剪切屈服强度;v 为活塞杆相对于缸筒运动速度。减摆器输出最大阻尼力F0随着活塞与阻尼通道间隙h 的增大而减小,而可调倍数β 的变化趋势则正好相反。

1.2 磁流变减摆器仿真平台设计需求

目前,文献[8-9]开发了基于磁流变减震器的起落架落震仿真平台,平台分为减震器设计和落震测试模块,但其设计模块和磁路分析模块都只能对减震器的部分结构尺寸进行修改,具有一定局限性。磁流变减摆器在设计过程中具有相似性高、模块化等特点,其设计流程如图2所示。若要改善磁流变减摆器的设计流程,缩短设计时间,则需对相似性高且需要研发人员投入过多精力的部分进行仿真平台的开发。

图2 磁流变减摆器设计流程图Fig.2 Design flow chart of MR damper

在对磁流变减摆器进行结构设计时,首先根据设计要求,计算出初始尺寸,对初始尺寸进行建模并分析其磁场分布情况。在搭建减摆器构建模块时,需根据活塞直径、活塞杆直径、阻尼间隙长度、阻尼通道间隙等多个主要尺寸参数进行构建,然后依据这些主要尺寸对其余结构进行构建。因此,平台在编写程序时,需对多个主要尺寸进行参数化处理,用户只需输入对应参数即可得到相应的工程图和分析结果。

在对磁流变减摆器进行磁路分析时,通常只需调整1 个参数值,然后分析这个参数对磁路分布的影响,操作过程具有相似性,但ANSYS 处理每次修改数值都需要重新建模,且建模过程复杂,从而延缓了设计周期。磁流变减摆器仿真平台应当具有如下基本功能:

1)减摆器建模功能 可根据减摆器各零件的结构参数进行赋值,然后快速得到其三维模型及二维工程图,便于装配和摆振动力学分析;

2)减摆器磁路仿真功能 可根据简化磁路的参数进行修改赋值,得到对应磁场分布结果,便于研究各参数对减摆器磁路分布的影响;

3)友好的人机交互界面 界面分布清晰,减少用户无效操作和误操作。

2 系统设计

根据磁流变减摆器的原理建立仿真平台:包括人机交互界面、后台核心软件及数据管理3 部分,仿真平台系统结构如图3所示。搭建平台的难点在于交互界面和后台核心软件的连接,在人机界面输入相关参数值,参数数据传递至后台CATIA 和ANSYS 进行运算,运算完成后,通过人机界面对结果进行调用。

嵌入式系统正改变着人们从事的职业,最明显例子是因特网(Internet),因特网实际上是用各种网络技术相互连接起来的大量嵌入式系统的集合。从各端点的打印机、调制解调器、路由器到骨干网的交换机都是实时嵌入式系统的例子。

图3 仿真平台系统结构图Fig.3 System structure of simulation platform

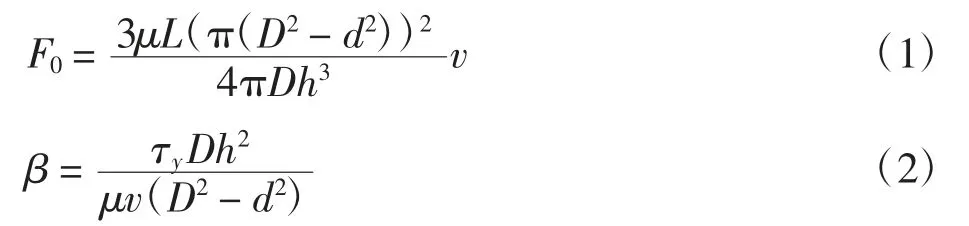

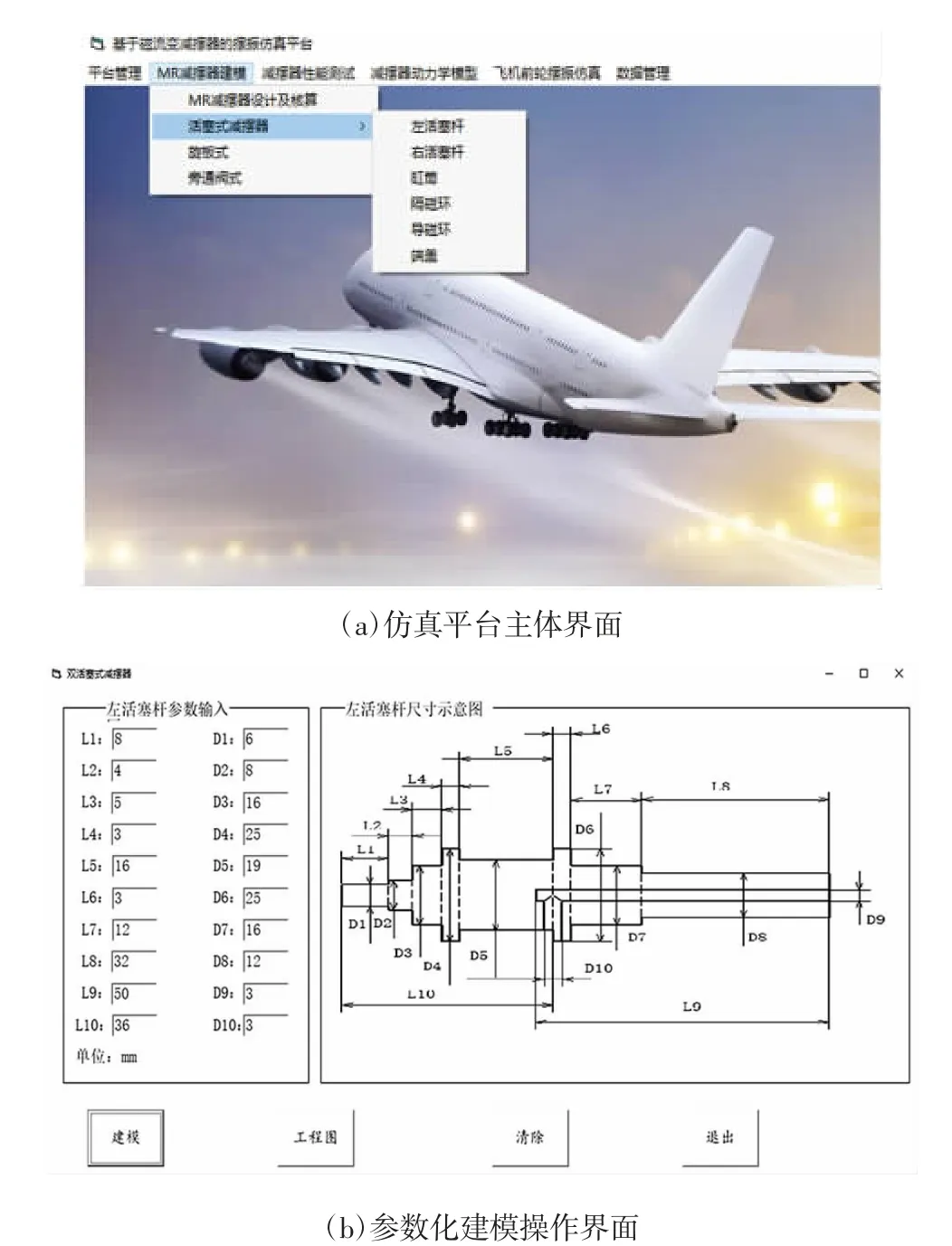

2.1 人机交互界面

在仿真过程中,界面设计应便于用户使用,充分提高用户工作效率,减少发生错误的可能。在参数输入界面,为用户提供清晰的结构尺寸示意图。为了方便用户了解软件运行情况,通过Timer 控件和MsgBox 控件设置有提示运行状况的窗口,设有图示框输出界面,方便用户对运行结果进行查看,仿真平台的主体界面如图4(a)所示,参数化建模操作界面如图4(b)所示。

图4 仿真平台交互界面Fig.4 Interactive interface of simulation platform

2.2 磁流变减摆器构建模块

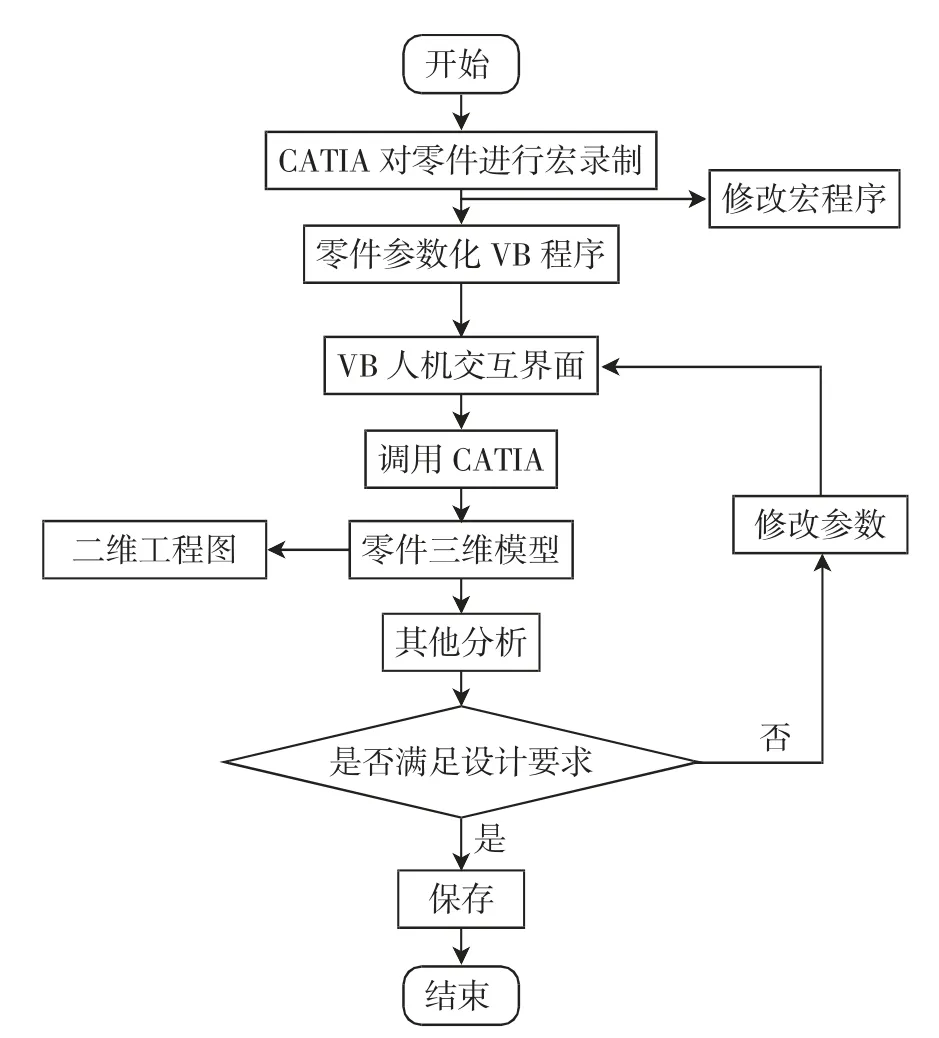

CATIA 因其优异的零件建模、运动仿真能力,在民航业中广泛应用,郭婧[10]通过CATIA 对起落架拆装车进行设计和运动仿真。CATIA 是一个OLE 自动化对象服务器,任何可以访问COM 对象的程序都可以访问CATIA 的对象并对其进行操作[11]。在VB 6.0 环境下通过CATIA 提供的自动化对象编程接口(V5 Automation),以进程外访问CATIA 的方式对其进行二次开发,其参数化建模流程图如图5所示。首先利用CATIA 自带的宏录制功能,快速获取VB 程序代码,然后对其进行修改,设置尺寸参数,最终得到磁流变减摆器各零件的三维参数化模型绘制代码及工程图生成代码[12-15]。然后再与VB 设计的界面结合起来,通过对人机交互界面的操作来达到对模型参数值的调用、修改,当零件尺寸参数值改变时,VB 程序自动生成新的零部件及相应的工程图。

图5 MR 减摆器建模模块开发流程图Fig.5 Development flowchart of MR damper modeling module

参数化设计的目的是将零件的几何信息设置为变量,通过对变量的参数值进行修改从而达到改变零件尺寸的目的,便于后期对复杂零件参数的修改,提高零件研发效率。其难点在于将零件尺寸驱动模型程序化。CATIA 宏录制对于某些操作是不能录制的,需要开发者根据程序帮助文件编写,如在对减摆器零件尺寸进行参数化时,宏录制不能导出该操作的程序,通过结合CATIA 知识专家中的参数模块和零件设计模块,完成了减摆器各零件尺寸驱动模型程序的编写。

2.3 磁流变减摆器性能分析模块

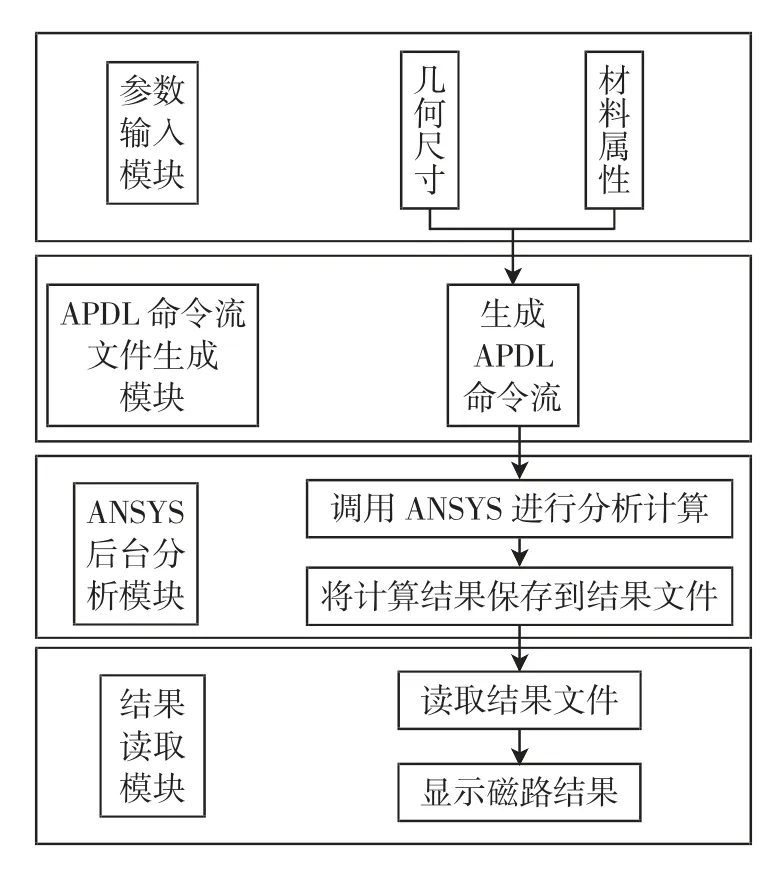

ANSYS 软件在进行建模与分析时有两种方式:GUI 方式和APDL 方式,GUI 方式不适合循环重复性的操作,如需对结构参数进行细微调整,则需要重新建立模型;APDL 方式则可解决这一难题,APDL 参数化语言写成的命令流简要、易于修改,极大地简化了对ANSYS 的操作[16-17]。根据磁流变减摆器磁路分析过程,仿真平台分为:参数输入模块、APDL 命令流文件生成模块、ANSYS 后台分析模块、结果读取模块。用户需要在参数输入模块参照零件结构示意图输入磁流变减摆器的结构尺寸以及材料属性,然后生成可供ANSYS 后台运算的APDL 命令流。在运行过程中,会弹出对话框提示当前的运算状况。数据库会对用户输入的材料参数及尺寸参数进行保存,方便之后查询、调用,避免一些重复工作,可在一定程度上减少工作量。ANSYS 后台分析模块调用ANSYS 进行分析计算并将结果保存到结果文件。结果读取模块读取结果文件并显示磁流变减摆器的磁力线分布图、磁感应强度分布图和磁通密度分布图。磁流变减摆器性能分析模块流程图如图6所示。

图6 磁流变减摆器性能分析模块流程图Fig.6 Performance analysis module for MR damper

在对减摆器进行磁场分析时,通常是对零件结构的尺寸值进行修改,其他的操作基本一致。因此,可将输入命令流文件分为两个部分:根据零件尺寸实时修改内容的命令流和固定内容的命令流。在具体编程时,只需用Print 函数将实时修改的参数命令流写入已编辑好固定内容的命令流文件中即可,相比于用Print将所有内容逐条输入到命令流文件中,不仅提高了工作效率,且减少了工作量。通过使用Shell 函数实现对ANSYS 软件的后台调用。

3 仿真实例

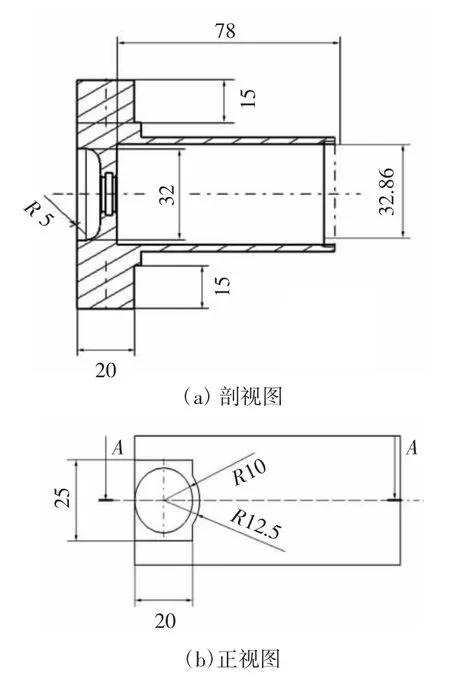

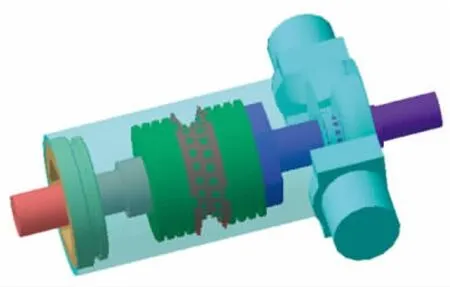

根据减摆器的结构参数运行仿真平台,可得到减摆器零件的三维模型及工程图。以缸筒为例,其二维工程图、三维零件图如图7(单位:mm)和图8所示。通过建模模块完成减摆器其他部分零件建模,然后可进行装配。双出杆活塞式减摆器模型图如图9所示。

图7 缸筒二维工程图Fig.7 2D engineering drawing of cylinder

图8 缸筒CATIA 三维模型Fig.8 CATIA 3D model of cylinder

图9 双出杆活塞式减摆器模型图Fig.9 3D model of double rod piston type MR damper

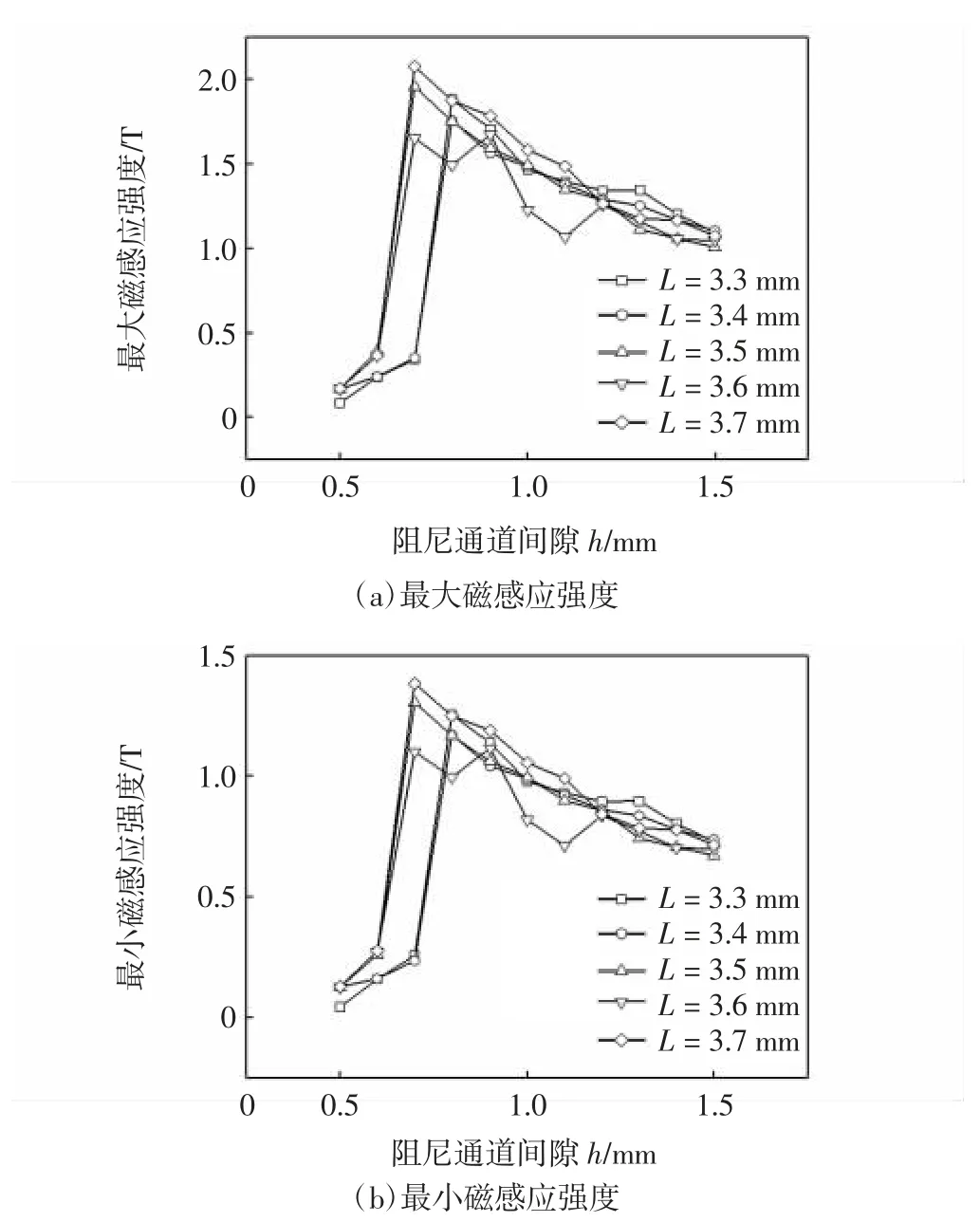

运行磁路仿真模块,可得到减摆器的磁力线分布图、磁感应强度分布图和磁通密度分布图,然后对结果进行分析,研究阻尼通道长度及阻尼通道间隙对减摆器磁感应强度的影响。由图10看出,阻尼通道间隙与最大磁感应强度变化呈倒“V”型。当阻尼通道间隙变化时,其最大和最小磁感应强度变化趋势相同。当阻尼通道间隙由0.6 mm 增加至0.7 mm 时,其磁感应强度迅速增加,然后开始逐渐变小。其原因于阻尼通道横截面积过小时,阻尼通道内阻尼强度易于达到饱和,从而导致间隙内的磁感应强度趋于平缓。当阻尼通道内的磁场未达到饱和时,离活塞杆缠绕的线圈越近磁感应强度越强,随着阻尼通道间隙增加,其磁感应强度逐渐下降[18-20]。

图10 阻尼通道间隙与其磁感应强度变化图Fig.10 Damping channel gap vs.magnetic induction intensity

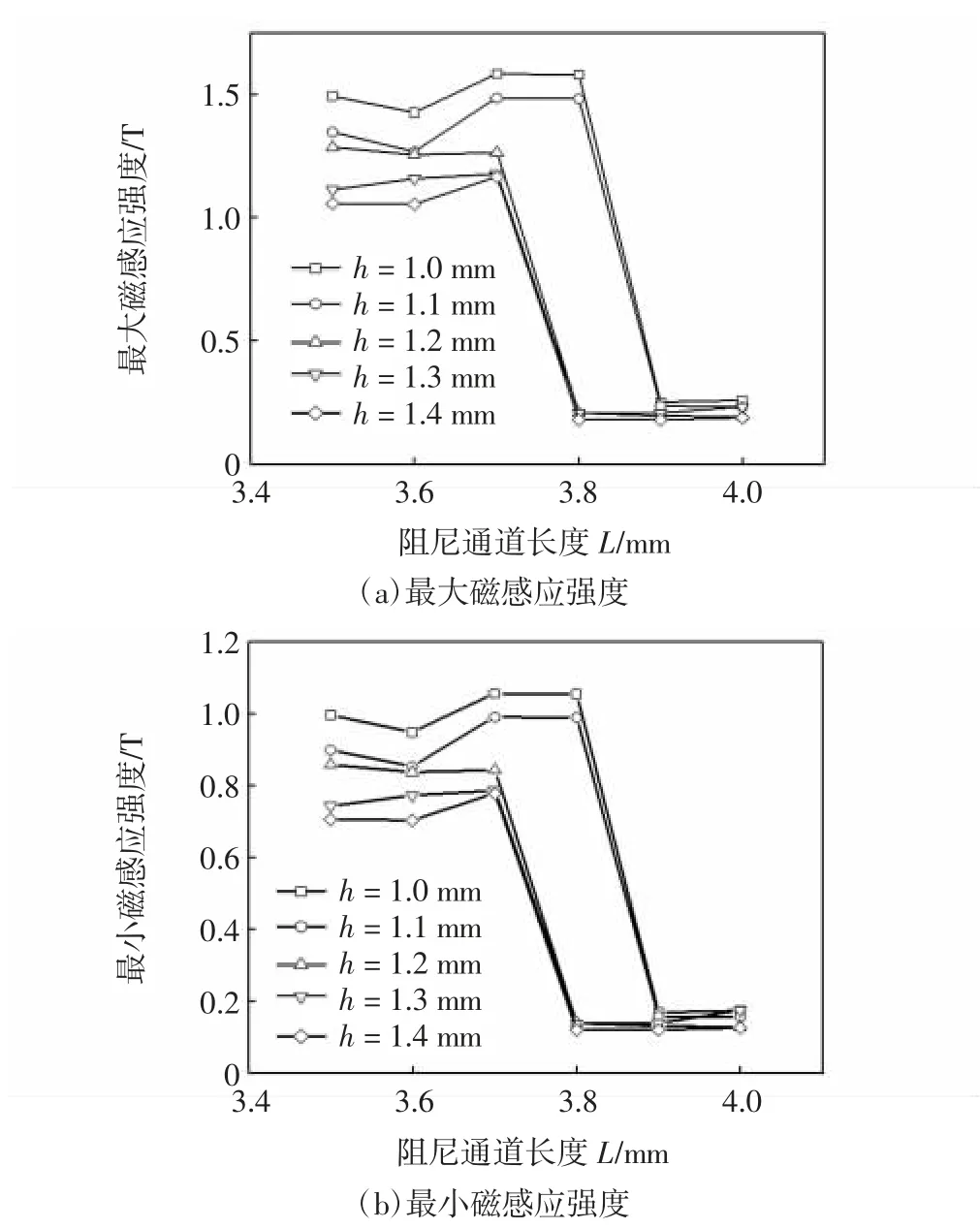

由图11可看出,当阻尼通道长度变化时,阻尼通道最大磁感应强度和最小磁感应强度变化相同,呈“Z”型。当阻尼通道长度一定时,阻尼通道磁感应强度最大值和最小值随阻尼通道间隙值变小而增大;当阻尼通道长度增大到一定值的时候,阻尼通道磁感应强度会剧烈下降,如L=3.9 mm 时最大磁感线强度下降到了0.3 T;L=3.8 mm 时阻尼通道的最小磁感应强度直接下降到了0.1 T,因此,在一定范围内阻尼通道长度不宜过大。

图11 阻尼通道长度与其磁感应强度变化曲线Fig.11 Damping channel length vs.magnetic induction intensity

4 结语

对减摆器结构零件进行参数化,应用所开发的仿真平台,结合三维建模软件优势,用户可根据输入参数快速对双出杆活塞式减摆器的各组成零件进行快速建模,得到三维模型及二维工程图,且无需熟悉CATIA 软件,方便减摆器设计。当后期需对零件尺寸修改时无需重新进行模型构建,减少不必要的工作量,达到缩短研发时间的目的。

基于ANSYS 二次开发,搭建了磁场分析模块,可快速地根据输入参数得出有限元分析结果,便于研究磁路结构参数对磁感应强度分布的影响,无需每次修改参数都要重新构建模型,节约时间,最终降低减摆器的设计难度。

在对磁流变减摆器进行设计时,阻尼通道的横截面积不宜过小,过小会迅速达到磁场饱和;阻尼通道长度不宜过大,过大容易造成阻尼通道磁感应强度过小,从而影响减摆器的性能。