基于数字孪生的玻璃磨边运维管理系统研究

全先江 邵帅

摘 要:为实现对玻璃磨边机床的远程管控与智能维护,運用数字孪生技术对玻璃磨边远程运维管理系统进行了研究。首先使用Demo3D构造玻璃磨边机床的虚拟模型,并对物理实体进行映射;再设计面向玻璃磨边的计算机辅助制造软件,实现玻璃从毛坯到成品的加工周期远程管控;最后集成物理实体、虚拟实体、连接、孪生数据和服务五维框架,完成系统的构建。系统的运行提高了玻璃磨边加工效率,也为玻璃深加工行业的智能制造提供了理论依据。

关键词:玻璃磨边;数字孪生;辅助制造软件;智能制造

中图分类号:TP311 文献标识码:A 文章编号:2096-4706(2021)17-0158-04

Abstract: In order to realize remote control and intelligent maintenance of glass edging machine tool, the remote operation and maintenance management system of glass edging is studied by using digital twin technology. Firstly, the virtual model of glass edging machine tool is constructed by Demo3D, and the physical entity is mapped; then the computer-aided manufacturing software for glass edging is designed to realize the remote control of glass processing cycle from semi-finished product to finished product; Finally, the five-dimensional framework of physical entity, virtual entity, connection, twin data and service is integrated to complete the construction of the system. The operation of the system not only improves the processing efficiency of glass edging, but also provides a theoretical basis for intelligent manufacturing in glass deep processing industry.

Keywords: glass edging; digital twin; auxiliary manufacturing software; intelligent manufacturing

0 引 言

随着“中国制造2025”和“互联网+”等国家制造发展战略的提出,数控技术、工业机器人、自动化生产线等智能制造技术已在各行各业取得应用[1]。智能制造是以数据、智能算法、智能装备与智慧生产线为核心,通过现代科学技术与制造工艺的深度融合,实现制造全过程的数字感知、自主决策、精准生产和智慧管理的全新制造生产方式。新一轮科技和产业革命的兴起,催生了一大批战略性新兴产业,如工业母机、新能源革命等,先进装备制造技术、物联网、工控技术、大数据和人工智能等高新技术逐步应用到制造业各个领域,智能制造呈现了井喷式发展的势头[2]。

数字孪生是实现智能制造的一种重要手段,它是充分利用先进传感器、数学模型、控制技术等将实体装备的特征、行为、运动全过程等进行仿真,完成实体装备对虚拟数字空间的相互映射和依赖。国内外许多学者对数字孪生的应用进行了研究。陶飞等[3,4]提出了数字孪生的五维模型,包含物理实体、虚拟实体、连接、孪生数据以及服务,并对应用准则和应用方向进行了探索。Zhang Hao[5,6]等将生产线的数字化模型与物理装备虚实结合,提出了基于数字孪生的整线快速定制方法。Zhao Rongli[7]等探讨了数字孪生在微型激光打点系统中应用。王浩等[8]使用数字孪生模型建模研究了GIS筒体关键部件的温变行为,为GIS设备的维护检修提供了指导。洪学武[9]等将数字孪生运用在船舶运维管理系统上,完成对船舶设备的远程运维管理。总之,现有数字孪生的基本围绕“物理融合、模型融合、数据融合、服务融合”4个关键问题进行了关联应用,建模周期长、仿真难度大仍是阻碍数字孪生在中小型制造业应用的关键[10]。

玻璃深加工是传统的制造行业之一,随着国内产能的扩大与需求的递减,造成了产能过剩,玻璃加工企业亟须依靠少人化的自动化设备来减少加工成本,增强市场竞争力[11]。玻璃在完成切割之后,由于其边缘粗糙程度不一,通常需要将直边进行磨削去除余量,同时将角进行钝化,从而实现玻璃的安全使用[12]。基于此,本文使用数字孪生技术开展了面向玻璃磨边工艺的远程运维管理系统研究,在与磨边数控机床进行集成的同时,实现了玻璃磨边机在加工过程中的远程监测与智能维护。论文的安排如下,第1节介绍了孪生系统的虚拟模型与物理实体的映射;第2节针对“粗磨,精磨,抛光”的分步工艺,介绍了面向玻璃磨边的计算机辅助制造软件;第3节介绍了基于数字孪生玻璃磨边远程运维管理系统的实现;第4节进行论文的总结和展望。

1 数字孪生仿真模型的构造

基于数字孪生模型实现数控磨床的精准控制,目的在于完成从物理实体到孪生模型的数据映射,通过同步运行物理机器和虚拟实体,形成对物理实体控制参数的优化与加工指令的生成。由于Demo3D可以将摩擦力、阻力、重力、惯性等物理特性引入到物理设备,因此本文采用了Demo3D v2016版本进行建模。

物理实体的建模,主要根据玻璃磨削的工艺特性,对磨刀在三维空间的运动过程进行了仿真,并对机床上刀具的参数,如坐标轴、磨削量、摩擦力、进给速度等进行参数控制。而针对玻璃,主要模拟玻璃在机床平面的移动、以及在吸附或夹紧的过程,设计的参数主要有坐标轴、摩擦力、夹紧力等。基于物理机床及上述加工参数的映射,完成的虚拟实体如图1所示。

2 玻璃磨边辅助制造软件

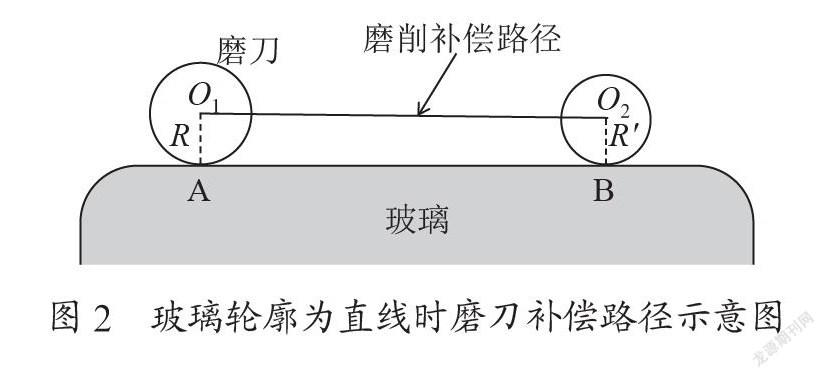

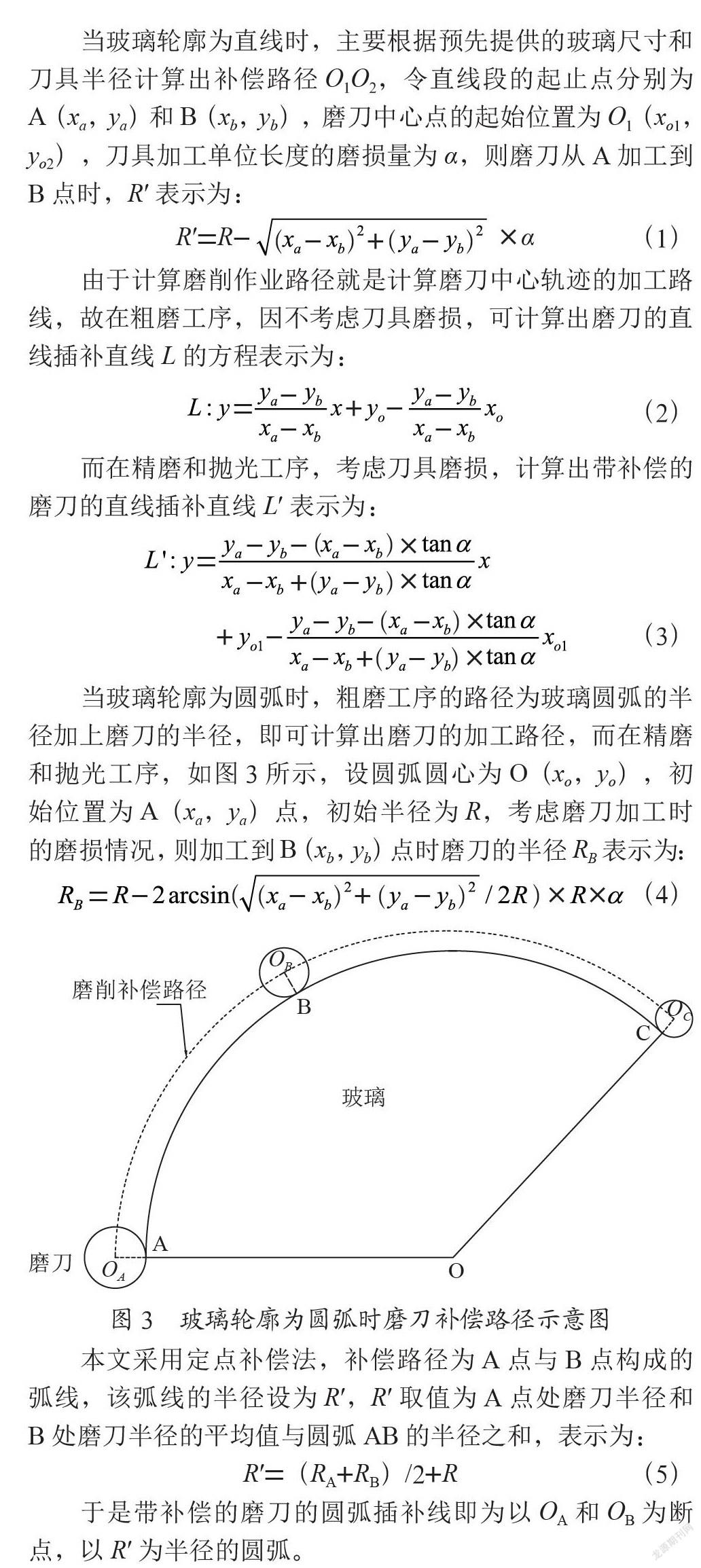

本文设计的磨削主要针对磨刀转玻璃不动的磨削方式。由于磨削工艺通常要进行“粗磨—精磨—抛光”三道工序,对于粗磨工序,只需对走刀轨迹进行等距缩放即可,而对于“精磨”和“抛光”工序,为了保证加工精度,需要考虑加工刀具的磨损情况。如图2所示,磨刀从A点作业到B点时,B点处半径R′会小于A处的半径R,因此在设计磨削路径时,需对玻璃磨削刀的走刀轨迹进行补偿控制,本文主要针对玻璃轮廓为直线和为圆弧两种磨削路径的算法进行了研究。

本文采用定点补偿法,补偿路径为A点与B点构成的弧线,该弧线的半径设为R′,R′取值为A点处磨刀半径和B处磨刀半径的平均值与圆弧AB的半径之和,表示为:

R′=(RA+RB)/2+R (5)

于是带补偿的磨刀的圆弧插补线即为以OA和OB为断点,以R′为半径的圆弧。

根据上述玻璃轮廓为直线与圆弧的路径补偿原理,本文开展了对磨刀运动控制路径的算法的研究,算法的输入为通过AutoCAD绘制的并保存为DXF(Drawing Interchange File)文件的玻璃尺寸图、磨刀的尺寸、单位长度的补偿量等,通过对几何图形的解析和计算,生成磨边路径的NC代码,具体算法的流程图如图4所示。

在图4的算法中,首先对玻璃外形DXF图进行解析,其中G01代表直线,G02代表顺时针圆弧,G03代表逆时针圆弧,通过解析出来的线段或圆弧,生成磨刀的走刀路径,再根据精度需求路径计算出补偿路径,最后将路径轨迹转化成能直接操控机床作业的NC代码,从而完成磨削刀补控制算法。

基于上述算法,本文基于Java语言开发了玻璃磨边辅助制造软件,该软件设计了加工轨迹显示、刀具管理、磨削路径管理等功能,软件的界面图如图5所示。

3 基于数字孪生玻璃磨边运维服务系统的实现

基于上述物理实体、虚拟模型以及服务软件,采用工业PLC及物联网技术等对各个关联体之间进行连接,构建基于数字孪生玻璃磨边远程运维管理系统,实现数据的孪生共享,该系统的实现框架图如图6所示。

基于该系统进行玻璃磨边的工作过程可描述为:首先,将玻璃加工基础信息(包括玻璃尺寸、磨削次数、数量等)、加工刀具的信息等作为任务录入服务系统,服务软件根据工需求,计算出磨床对玻璃的加工轨迹及生成控制数控磨床走刀的NC代码;再通过PLC的控制中转,将加工指令及NC代码下发至数控磨床的控制系统中,控制数控磨床在车间现场的运行;同时,生成的NC代码也下发至虚拟模型,实现虚拟实体在Demo3D软件中的仿真加工,双方同步运行同一任务,实现控制参数与作业参数的孪生共享。

而在运维服务系统运行的同时,系统可同时采集多台磨边机的实时加工数据并保存至数据库,包括刀具磨损度、加工精度、加工时间、工件数量等,同时在虚拟空间构建基于磨损量与加工精度的回归模型,基于回归模型的预测量,与刀具补偿算法进行实时优化修正,并动态生成实时加工路径,实现对刀具磨损量与加工精度的实时补偿。

此外,该系统还具有远程运维服务的功能,主要体现在对数控磨床的保养维护及刀具更换等消息的智能推送。在维护保养方面,基于历史加工数据大数据挖掘和分析,采用经验研判法和设备磨损衰退曲线等手段,建立基于数控磨床健康状态的评估模型,再与实时上传的数据进行综合判断,实现对设备健康状态的动态评估以及对故障预警的智能检测;在刀具更换方面,通过刀具的历史加工数据,建立刀具寿命回归曲线模型,实现对刀具使用寿命的智能预测。因此,当检测到机床健康异常或刀具达到更换周期时,实时将预判的信息推送给设备管理员,从而实现了对磨边机床的远程管理。

4 结 论

论文开展了基于数字孪生的玻璃磨边机床远程运维管理系统的研究。首先对玻璃磨床的物理实体及加工过程的进行研究,并使用Demo3D构建出了与实体运动过程相映射的虚拟模型;再对“粗磨、精磨、抛光”的玻璃磨边分步工艺进行剖析,设计粗磨工序不补偿、精磨和抛光工序进行磨损补偿的磨刀走刀补偿控制算法,并以该算法为核心研发了面向玻璃磨边的计算机辅助制造软件;最后,基于物理实体、虚拟模型、连接、孪生数据和服务五维框架,搭建玻璃磨边远程运维管理系统。后续的研究将开展该系统与玻璃切割、掰片等工艺的自动化集成,形成以数字孪生框架为指导的玻璃深加工整线自动化解决方案。

参考文献:

[1] 周济.智能制造——“中国制造2025”的主攻方向 [J].中国机械工程,2015,26(17):2273-2284.

[2] 卢阳光,闵庆飞,刘锋.中国智能制造研究现状的可视化分类综述——基于CNKI(2005-2018)的科学计量分析 [J].工业工程与管理,2019,24(4):14-22+39.

[3] 陶飛,刘蔚然,刘检华,等.数字孪生及其应用探索 [J].计算机集成制造系统,2018,24(1):1-18.

[4] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用 [J].计算机集成制造系统,2019,25(1):1-18.

[5] ZHANG H,LIU Q,CHEN X et al. A Digital Twin-Based Approach for Designing and Multi-Objective Optimization of Hollow Glass Production Line [J].IEEE Access,2017(5):26901-26911.

[6] LIU Q,ZHANG H,LENG J W,et al. Digital twin-driven rapid individualised designing of automated flow-shop manufacturing system [J].International Journal of Production Research,2019,57(12):3903-3919.

[7] ZHAO R L,YAN D,LIU QM,et al. Digital Twin-Driven Cyber-Physical System for Autonomously Controlling of Micro Punching System [J].IEEE Access,2019(7):9459-9469.

[8] 王浩,许海伟,杜勇,等.基于数字孪生模型的GIS筒体关键部件温变行为研究 [J].高电压技术,2021,47(5):1584-1594.

[9] 洪学武,李军,曾骥,等.基于数字孪生的船舶远程运维系统分析 [J].船舶物资与市场,2021,29(7):17-20.

[10] TAO F,SUI F Y,ANG L,et al. Digital twin-driven product design framework [J].International Journal of Production Research,2019,57(12):3935-3953.

[11] 任泽平,张庆昌.供给侧改革去产能的挑战、应对、风险与机遇 [J].发展研究,2016(4):7-13.

[12] 查龙祥.玻璃直边磨削刀补控制技术及装置研究 [D].杭州:浙江理工大学,2018.

作者简介:全先江(1985.11—),男,汉族,江苏连云港人,中级工程师,本科,研究方向:智能制造信息系统。