电石电耗偏高原因分析及优化解决方案

翁 明,陈凤凤

(陕西北元化工集团股份有限公司,陕西 榆林719319)

《电石单位产品能耗限额》标准中规定电石单位产品能耗先进值≤3 050 kW·h/t,电石生产中导致电石炉电耗高的因素较多,大致有兰炭灰分、兰炭挥发分、白灰生过烧、白灰含杂、电极入炉深度、开炉电热流失、料面温度等方面,为进一步查找出电石炉电耗高的原因, 继而按照各因素对电耗的影响程度以及解决难度分类、分阶段、分层级制定相关管控措施,逐项理清、落实措施、按期比对,最终将电石炉电耗维持在目标范围内,降低电石生产成本,提高公司生产效益。

1 2019 年电耗数据

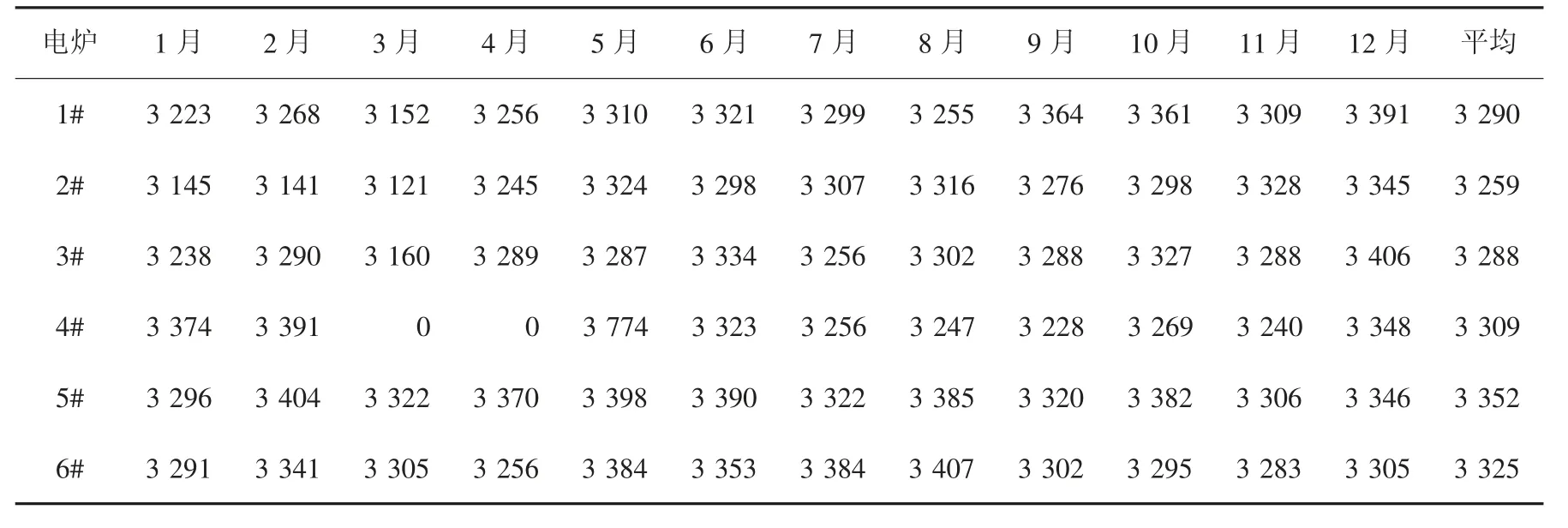

2019 年电石炉各炉工艺电耗情况见表1;

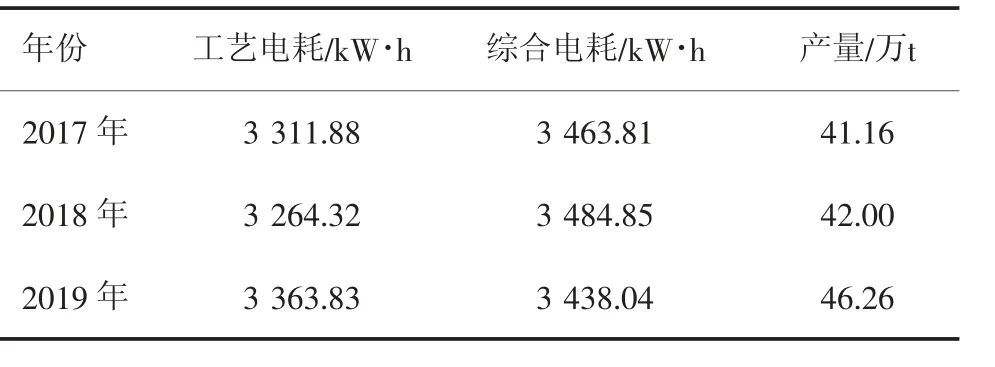

2017—2019 年电石产量及电石电耗情况对比见表2。

2 影响因素分析

2.1 原料方面

2.1.1 白灰生过烧

白灰生烧量越大, 带入炉内的CaCO3量就越多,CaCO3在炉内分解吸收消耗的也就越大,即电耗就越多,同时生烧白灰较正常白灰偏重,影响入炉原料配比,过烧白灰较正常白灰体积小、活性度低,结构致密,影响电石反应速度及电石发气量。

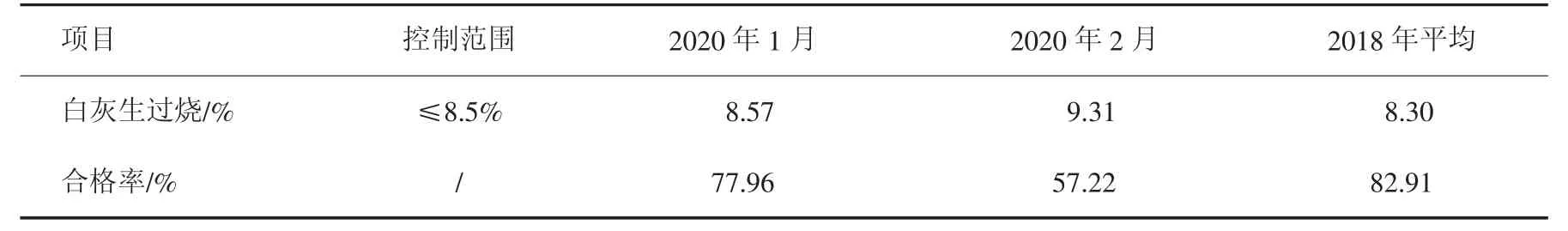

统计2020年1-2月及2019年白灰生过烧情况,具体数据见表3。

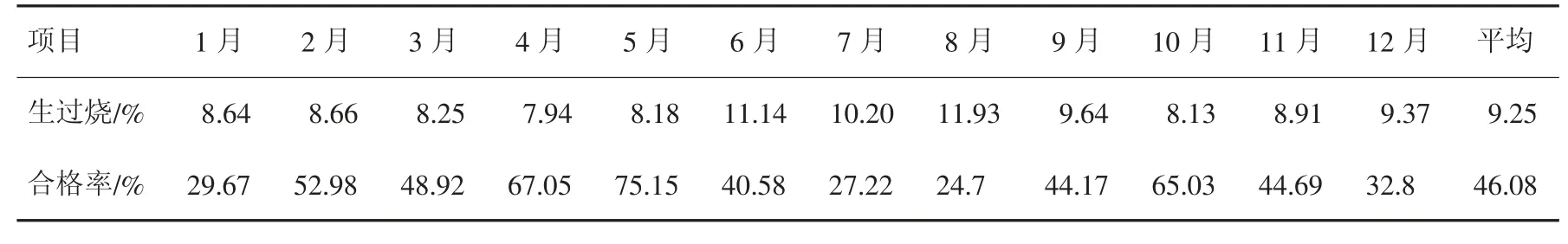

2019年各月生过烧情况具体见表4。

由表3 可看出,2019年以来,平均白灰生过烧居高不下,合格率低位运行,此为影响电石电耗的主要因素。

表1 2019年各炉电耗情况 (kW·h)

表2 2017-2019年电炉电耗比对

表3 白灰生过烧对比(生过烧≤8.5%视为合格)

表4 白灰生过烧对比(生过烧≤8.5%视为合格)

管控目标:4 月开始,白灰平均生过烧(以生产科在筛分楼取样, 使用水溶法化验结果为准) 降至8.5%以内,合格率提升至80%以上(以生过烧8.5%为合格点),并逐月降低生过烧,提高合格率。

管控措施:(1)优化白灰窑供气方式,电石炉正常运行时, 白灰窑根据电石炉煤气产生量调整白灰窑产量,全部使用电石炉气煅烧白灰,尽量将碳化炉煤气用于热电锅炉发电。 (2)电石炉异常多台停运时,打开白灰加压机房顶煤气掺烧阀,进行碳化尾气短时间掺烧。 (3)石灰石上料系统正常时,必须通过上料系统进行上料, 遇上料系统异常或无法保证正常石灰石供应量时, 部分石灰石由零散倒运至料场滚筛上料,减少面子砂石等杂质进入白灰窑。 (4)统计白灰生过烧时需将平均生过烧及合格率做为重要指标双重管控。(5)保证白灰窑入窑煤气热值仪的正常使用, 优化煤气热值与窑膛温度及煤气压力的控制逻辑。 (6)调整优化出料温度及出料频次,形成具体优化方案。(7)增设筛分楼前白灰输送皮带生过烧石灰捡拾岗位,控制入炉白灰生过烧量,捡出的大生烧白灰回窑煅烧或磨粉后脱硫。

2.1.2 石灰石含杂

石灰石含杂主要指石灰石中Fe2O3、Al2O3、MgO等物质,杂质入炉后对电石电耗影响较大,杂质在高温下都会与兰炭发生还原反应,生成单质硅、铁、铝和镁,会在电石炉运行过程中造成炉底上抬、料面板结、炉墙损坏等。

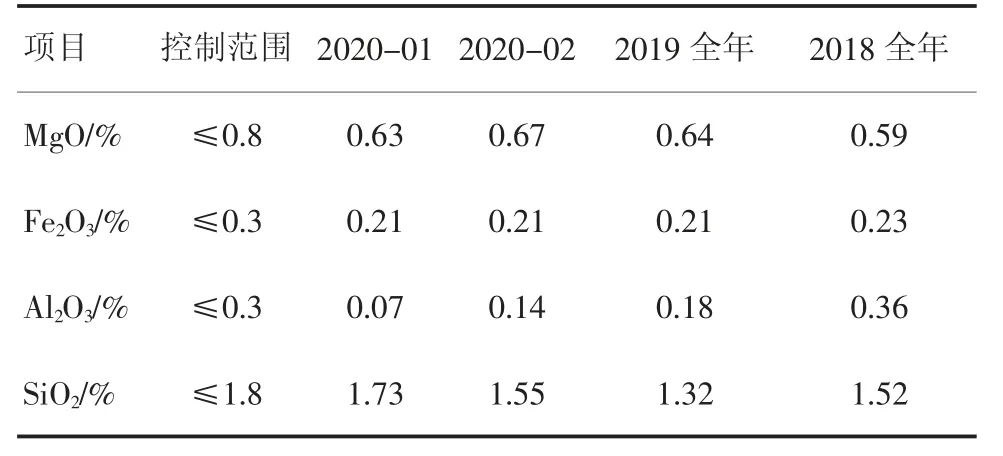

统计2020 年1-2月及2018、2019 年石灰石中MgO、Fe2O3、Al2O3等杂质情况,具体数据见表5。

表5 石灰石含杂情况对比

管控目标:2020 年以来, 按生产科对入厂石灰石的质量指标分析汇总来看, 除SiO2合格率低外,其他各杂质合格率均为100%,要求SiO2合格率4月升至90%以上, 同时确保化验方法及结果可靠真实。同时2020 年较2018 年及2019 年石灰石中SiO2含量升高,影响电耗。

管控措施:(1)严把石灰石入库质量关,根据原料指标情况不断细化缩小指标控制范围, 进一步保障原料质量稳定性。 (2)论证自动取样及混样、制样装置,保证样品完全均化缩分后进行化验,遵照现有质量指标要求执行,混样超过指标的一律拒绝入库,从根本上控制电石炉氧化镁量。(3)石灰石堆场增设捡杂石岗位,控制杂质入窑量。

2.1.3 白灰活性

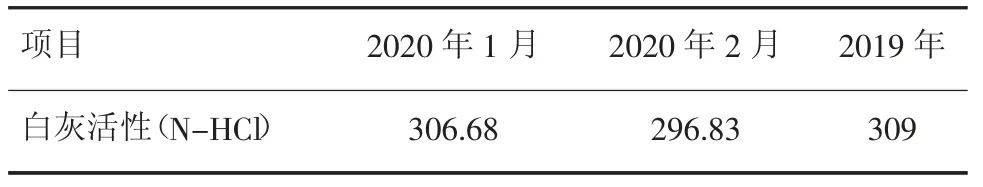

白灰的活性是指白灰在电石生成反应过程中的反应能力,石灰的活性越高,其在电石生成反应过程中熔化速度越快,能加快Ca-C 之间的反应。 活性度高的石灰进入熔池后,能更加完全、快速与C 反应,使整个电石反应连续稳定进行。 而活性度低的石灰进入熔池后,由于参与反应的速度相对较慢,使整个熔池里面存在反应不均衡现象,打乱料层结构,使电石炉操作出现反复,降低电石炉运转率,电耗升高。白灰活性情况见表6。

表6 白灰活性情况对比

管控目标:行业内套筒窑、双膛窑等窑型可将白灰活性控制在340-360 N-HCl, 鉴于该公司白灰窑使用的煤气热值低的问题, 暂将白灰活性管控目标定为300 N-HCl 以上。

管控措施:(1)稳定窑温,保证电石炉稳定运行,确保尾气量充足、热值稳定,定期清理白灰窑通道积灰。 (2)保证入厂石灰石粒度、杂质等满足质量指标要求, 新增含面率指标,(入厂根据车内面子情况进行折扣)遵照现有质量指标要求执行,混样超过指标的一律拒绝入库,从根本上控制石灰石杂质含量。

2.1.4 兰炭灰分

兰炭中的灰分全部由氧化物组成, 在电石反应过程中氧化物被还原,既消耗电能,又消耗碳素,同时降低电石纯度,炉料中灰分每增加1%,电石用电增加50~60 kW·h。

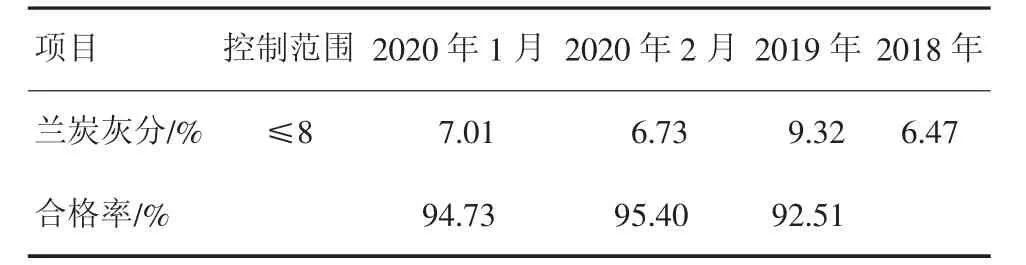

统计2020年1~2月及2018、2019年兰炭灰分情况,具体数据见表7。

表7 兰炭灰分情况对比

由表7 看出,2020年及2019年兰炭灰分与2018年相比均为上升趋势。

管控目标: 兰炭灰分指标及合格率在现有基础上继续优化, 保证灰分不高于7%, 合格率不低于95%。

管控措施:(1)取碳化炉出口烘干兰炭,一个周期内化验同批次不同粒度的兰炭灰分、 挥发分进行化验比对(理论上出口小料兰炭灰分高于中、大料)。为筛焦楼破碎后各粒度兰炭入炉比例提供数据依托。 (2)严格把控块煤中灰分指标,严格控制入场块煤粒度(3~8 块),块煤掺用比例变更前提前履行变更流程。

2.1.5 兰炭水分

兰炭带入的水与炉内的兰炭反应生成H2需要多消耗电能。 带入的水分越多,电耗也就越高,同时水与CaO 反应产生Ca(OH)2粉料,入炉后影响料面透气性,容易引起电石炉塌料、喷料等现象,严重时需停电处理。 兰炭水分情况对比见表8。

表8 兰炭水分情况对比

管控目标:烘干兰炭含水按照不同窑型制定不同管控目标,1-4# 卧窑定为小于等于1%,5# 立窑(锦州天晟)定为≤1.5%,6# 立窑(河南德耀)定为≤1%。 水分数据以生产技术科抽检结果为准。

管控措施:(1)对于不同窑型,兰炭按照不同粒度入窑烘干,保证来料稳定,小料在5#立窑烘干,其他窑烘混合料。 (2)增加兰炭水分在线测量装置,每台窑尾皮带配置,保证含水在线监测,随时调整烘干窑工况。(3)论证高温电石余热用于回转窑配风的可行性,增加回转窑内热风量,减少焦面使用。

2.1.6 焦粉粒度

不同粒度的焦粉,电阻率不同,粒度越小,电阻率越大,易利用电极深入,反之,电极不易深入,导致电石上抬,支路电流增大,炉况不稳定,电耗增加。

现有兰炭大中小料区分标准为:<5 mm 为焦面,5~15 mm 为小料,15~40 mm 为中料,>40 mm 为大料。 入炉焦粉选用5~40 mm 的焦粉。

管控目标:5~40 mm 兰炭入烘干窑合格率保证95%以上。 按窑型不同,烘干不同粒径的兰炭。

管控措施:(1)形成小料及中料配比方案,按月进行不同比例掺用入炉,分析比对,形成最佳配比。(2)论证在圆盘给料机前皮带增加筛分装置及压球装置的可行性。 (3)提高5#、6#窑运行率,减少卧窑运行时间,以卧窑备用,立窑主要运行的方式进行兰炭烘干。

2.1.7 兰炭挥发分

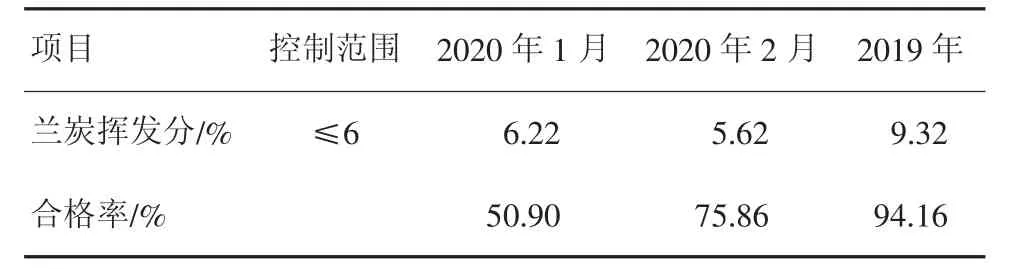

兰炭中的挥发分大部分为甲烷、 焦油之类的物质,高挥发分的焦粉入炉后,靠近反应区时,会与其他物料形成半融粘状态,影响炉料正常下落,易引起喷料现象,损失热量,同时高挥发分的兰炭会造成炉内氢含量升高,造成电炉联锁停车,影响电石耗电。兰炭挥发分情况对比见表9。

表9 兰炭挥发分情况对比

从表9 可看出,2020 年兰炭挥发分平均值较2019 年有所降低,但合格率大幅下降。

管控目标:4 月前,兰炭挥发分降至6%(正常指标要求)以内,合格率提升至80%以上。

管控措施:(1)严格控制入场块煤粒度(30~80mm),根据化验结果, 形成5-2 煤与3-1 煤合理配比,块煤掺用比例变更前提前履行变更流程。(2)重新梳理细化复合炉各段温度,稳定复合炉各部炉温。 (3)洗煤厂及块煤堆棚增加均化装置的设计, 保证入炉煤指标稳定,配比合理。(4)根据现场实际,加大兰炭分析化验频次,建议每班生产科化验两次,以生产科分析结果指导生产过程。

2.1.8 白灰粉化

粉化白灰入炉后,容易在电极周围形成硬壳,产生棚料现象,降低炉料自由下落速度,同时阻碍炉气排出,造成电石炉运行过程塌料、喷料、炉气温度高等问题,影响正常电石生产。

管控措施:(1)白灰从卸料口通过皮带打入筒仓储存,不在白灰料棚进行堆放,下料时4 个下料口切换使用,保证两个筒仓同时下料入炉,严禁一台筒仓使用、一台备用的情况出现,4 个下料口实现调节均化的功能, 两台筒仓的白灰混用, 仓顶收尘按需开启, 保证入炉白灰品质均匀的同时减少长期储存风化造成的粉料增大。 (2)正常运行情况下,保持白灰筒仓50%~80%仓位运行,各筛分楼、配料站白灰料仓保持80%仓位运行。

2.1.9 辅助物料及辅机方面

2.1.9.1 电极糊指标

电极糊是电石炉电极的原料, 电极糊中影响电极稳定运行的元素主要有灰分、挥发分、电阻率等。

现有电极糊化验指标有内水、固定碳、灰分、挥发分等, 其中挥发分2020 年2 月合格率仅为33.33%,其他指标的化验不能全面检测电极糊质量好劣。

管控目标及措施: 重新制定电极糊质量指标及化验标准,严格根据《YB/T 4448-2014 矿热炉用自焙电极糊》标准中密闭1 号电极糊指标要求,控制入厂电极糊质量指标。 同时与三福电极糊厂协商制定锦源化工所需电极糊指标控制范围,其中含挥发分、抗压强度、电阻率、体积密度、延伸率等。其中灰分检测按GB/T 1429 标准中相关规定进行, 挥发分检测按YB/T 5189 标准中相关规定进行, 耐压强度的测定按GB/T 1431 标准中相关规定进行, 电阻率的测定按GB/T 24525 标准中相关规定进行,体积密度的测定按GB/T 24528 标准中相关规定进行,延伸率的测定按YB/T 5289 标准中相关规定进行。

2.1.9.2 辅机运行方式(皮带、配料、除尘等优化控制)

(1)优化辅机运行方式,增加远程控制功能,实现皮带、配料系统、除尘系统联锁控制功能,减少无料时辅机转动或收尘运行的时间。

(2)梳理各处收尘系统的匹配性,完善风机变频

运行功能,核算风量与收尘需求的供给关系。

2.2 操作方面

2.2.1 出炉电石带走热

(1)稳定出炉时间及频次,全天24 h 按照出炉时间、冶炼时间分配。

(2) 论证研究电石显热收集用于兰炭烘干配风的方案。

2.2.2 电极入炉深度

(1)推广电极入炉深度在线测量技术,完善电石炉自动控制,保证电极入炉深度可视化,科学操作。

(2)严格按指标要求控制入炉原料粒度,细化电极入炉深度指标,保证电极正常深入。

2.2.3 电石炉料面温度

(1)继续研究推广自动料面处理机,增加料面处理频次,严格控制石灰石含MgO 等杂质,降低料面高度。

(2) 论证5#、6#电石炉增加辅助料管及辅助料仓,增加角区原料补给,保证料面平整度。

(3)形成净化清灰系统具体方案并实施,减少因净化系统堵灰造成煤气排放不畅。

2.2.4电石炉停电时间及次数

停电次数越多, 启停过程辅机用电会增加电石炉电耗。电炉停电时间越长,由于热能损失使炉内温度下降就越多,升温消耗的电能也就越多。

2.2.5 电石炉负荷稳定

(1)完善自动控制系统,稳定电石炉负荷运行范围,保证电石炉负荷稳定性。

(2) 电石炉正常运行时尽量减少人为对电石炉的负荷干预,按运行参数进行自动控制,异常情况时人工干预。

2.2.6 出炉机器人使用

加强员工培训,熟练使用开炉机器人,减少因机器人使用不熟练造成的开炉时间长。

2.2.7 电石质量控制

按照电石配比计算标准形成电石原料配比方案,该公司按照此方案进一步细化论证,通过原料中氧化钙及碳的比例进行发气量调整, 在电石配料方面优化管控模式,保证科学、合理生产,促进电石质量稳定。