管带机智能巡检与控制技术应用研究

摘 要:长距离管带机因其距离长、设备分散、驱动多等特点存在投入成本高、运维难、损耗大等诸多问题。针对这些问题,文章提出利用人工智能技术、分布式驱动功率平衡、分布式IO控制系統等技术对长距离管带机进行巡检与控制。通过案例的实施设计表明智能巡检与智能控制技术可以提升长距离管带机的运维稳定性、智能化、自动化,并带来了较大的安全、社会和经济效益。

关键词:智能巡检;协同控制;分布式IO;管带机

中图分类号:TP271 文献标识码:A文章编号:2096-4706(2021)19-0161-04

Research on Application of Intelligent Inspection and Control Technology for Pipe Belt Machine

ZHANG Hongkai

(Fujian Longjing Environmental Protection Co., Ltd., Longyan 364000, China)

Abstract: The long-distance pipe belt machine has many problems such as high investment cost, difficult operation and maintenance, and large loss due to its characteristics of long distance, scattered equipments, and multiple drives. To solve these problems, using artificial intelligence technology, distributed drive power balance, distributed IO control system and other technologies to inspect and control the long-distance pipe belt machine is proposed in this paper. The implementation design of the case shows that the intelligent inspection and intelligent control technology can improve the operation and maintenance stability, intelligence, and automation of the long-distance pipe belt machine, and brings greater safety, social and economic benefits.

Keywords: intelligent inspection; collaborative control; distributed IO; pipe belt machine

0 引 言

管带机因其“绿色环保、布置灵活、经济性优”的特点被广泛应用于各行业。近些年来管带机呈现长度越来越大的趋势,对长距离管带机的巡检与控制提出了新的要求,而目前长距离管带机的传统巡检与控制方案存在投入成本高、运维难、损耗大等不足。针对这些问题,本文将提供一种智能巡检与控制技术,并结合实际项目论述采用长距离管带机的智能巡检、控制技术将极大提升管带机的智能化程度、减少成本投入、减少人工作业、降低运营成本,最终达到增效降本的目的。

1 长距离管带机的智能巡检与智能控制技术

1.1 智能巡检技术

智能巡检技术是利用人工智能装置代替人工实施巡检任务并对巡检结果进行科学统计和分析,可以解决因高危巡检环境和人工巡检不可控因素多造成的人身和设备安全事故等问题,为设备运行保驾护航。

管带机智能巡检主要由搭载多种传感器的移动机器人本体、无线网络系统、定位系统、轨道系统、云服务器、后台监控系统组成。

移动机器人本体可以根据管带机巡检需求集成视觉摄像头、红外成像仪、拾音器、温湿度仪、危险有害气体检测仪等多种传感器。针对管带机的特点机器人采用挂轨式,沿着管带机两侧固定的轨道行走,轨道采用铝合金材质。

无线网络系统由沿线数个基站及光纤组成,在管带机沿线打造一个无线网络,以满足移动机器人数据实时传输。

定位系统主要由移动机器人本体上搭载的RFID、编码器模块及轨道上的电子标签组成,可以实时定位机器人本体的位置以及故障发生的位置。

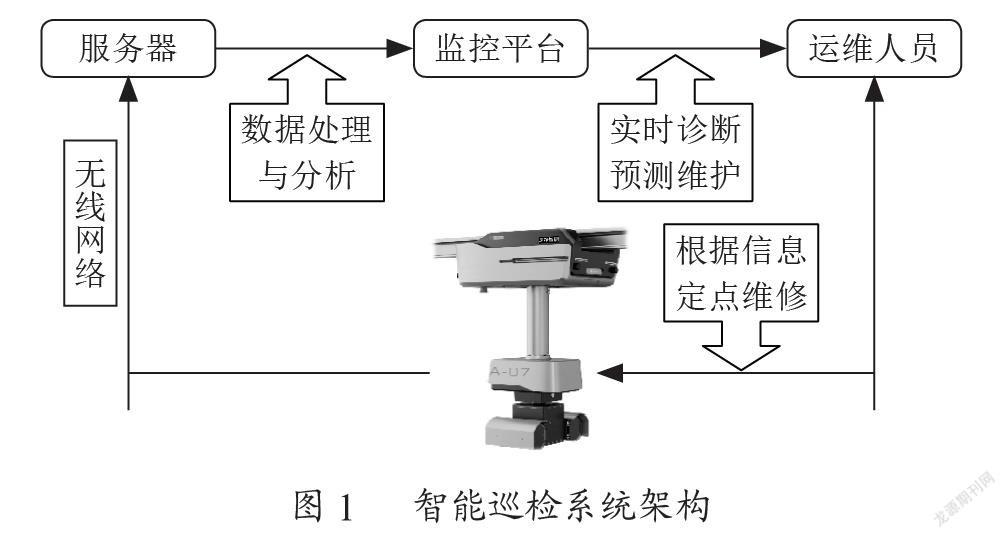

智能巡检系统,如图1所示。通过无线网络把移动机器人搭载的传感器及定点监测传感器采集到的数据传送回后台实时显示,并经过大数据人工智能分析及预判发出报警或形成巡检报告,结合云服务器,用户可以足不出户随时随地监控现场情况。

1.2 智能控制技术

智能控制技术包括头尾分布式驱动功率平衡控制技术、分布式IO控制技术。

1.2.1 分布式驱动功率平衡控制技术

长距离管带机牵引力大,一般通过在头部、尾部或中部等不同位置布置多台电机共同驱动来降低牵引力。由于输送带是柔性介质,多台电机协同性不好会造成功率不平衡,将导致输送带张力突变,出现打滑、震荡,甚至频繁跳机的现象。

分布式驱动功率平衡控制技术是一种集自动控制、传动技术、通讯于一体的控制技术,采用总线形式采集变频器电流、转矩、转速等实时参数并进行动态分析计算,通过特有的“预张紧措施+S形曲线启停控制+功率平衡调节”协同控制策略,对变频器转速进行实时动态调节,从而实现长距离带式输送机分布式驱动功率平衡、平稳运行的目的。

该系统由协同控制柜、变频器、电机、制动器、张紧装置等装置构成。

1.2.2 分布式IO控制技术

分布式IO控制技术是指通过以太网、总线等通信模块集成分散布置的I/O站,以及通过主站模块或连接器连接I/O。IO站就是每个IO系统下连接的单独的子站,如所有总线仪表可以连接到一个IO系统,每一个仪表就是一个IO站。可实现基于以太网、DP或RS485等通讯对远程不同类型的开关量模拟量进行采集传输和控制。

2 智能巡检技术与智能控制技术的应用

2.1 工程概况

某矿厂建设一套输煤输送线,原料通过管带机运送至筒仓,再通过皮带机转送给火车,以减少污染提高输送转运效率。本工程含1条管带机、7条短皮带机及其附属设备。其中管带机由T6转运站至筒仓,长约5.8 km。本工程在T6转运站、筒仓上下设置电控制室,给各用电设备供电。

2.2 设计条件

管带机电机布置为中部三台450 kW电机尾部一台450 kW电机,要求管带机采用智能巡检机器人巡检,解决巡检困难、招工困难的问题。管带机输送系统要求采用PLC控制,并纳入上位机监控。

2.3 方案设计

2.3.1 智能巡检方案设计

本工程采用智能巡检方案对管带机进行实时监控检测。利用机器人本体搭载的高清摄像头、红外成像仪及拾音器(设备的故障往往伴随着声音异常)完成对滚筒、托辊的发热、轴承烧坏卡死不工作、皮带堵塞、撕裂、跑偏等工况进行移动巡检。

根据该项目的线路及巡检需求,管带设置2台移动机器人。

具体实施方案为:

(1)在管带机两侧各设置一台智能巡检机器人,并在管带机两侧各敷设一条轨道采用铝合金材质。用于管带机的巡检作业,轨道长度需覆盖管带机长度,以便巡检机器人对管带巡检的全方面监测。

(2)在管带机廊道内每200米安装一台通信基站,通信基站配有通讯供电箱,电源箱采用220V供电,基站实现中控室与巡检机器人、管带机检测设备的无线通信。

(3)在集控室设置一套服务器及一套后台监控平台,服务器硬件配置:2U机架式双路电脑、CPU十二核心、DDR4 32 GB、硬盘2.4 TB、GPU AI卡;监控平台硬件配置:CPU 8核心、DDR4 16 GB、硬盘 1 TB、集成GPU 。

2.3.2 智能控制方案设计

本工程8条输送机布置分散、线路长,且用电设备分散,存在几个较大的难点:

(1)管带机因为线路过长尾中四台电机转速、转矩不一样很容易造成胶带拖地、翻带、叠带等事故。

(2)整個系统用电设备分散,若采用传统的集中控制系统,现场所有信号需单独敷设电缆至控制室,长距离电缆传输将造成信号衰减或干扰,且敷设的电缆和施工量将大大增大。

(3)本工程输送系统跨度大、设备分散,对于生产线的设备、人员管理存在较大难度,容易出现安全事故。

鉴于以上原因,本工程将采用头尾多驱协同控制技术、分布式IO的PLC控制系统、可视化监控管理系统,以满足工程需要、减少投资成本、提高系统自动化程度。

控制方案实施:

(1)分布式IO的PLC控制系统。本工程控制系统拟采用上位机+主控CPU+分布式IO站+现场设备,上位机实现管理监控功能,主控CPU为控制层核心,分布式IO站为现场层;主控CPU与分布式IO站采用花链环网拓扑结构,保证整个通信网络的稳定性和可靠性。根据项目特性,控制系统在1#转运站、2#转运站及3#转运站内布置远程IO站。

上位机选用研华610H工控机;组态软件选用龙净monitor软件,该软件是一款针对带式输送系统定制的组态软件,具有带式输送专用的设备库、通讯驱动库等,是一款拥有组态智能、快速、高效的组态软件,可便捷快速地完成各种通讯组态。

PLC是实现系统功能的关键,采用施耐德公司生产的M580系列大型冗余系统;其中CPU选用BME H58 6040,程序内存64 MB ,数据内存4 MB;可以带31个远程IO站。

通信网络:主站与分站之间构成菊花链环网拓扑结构,各站之间通信线路采用抗干扰单模光纤。CPU与上位机间采用modbus通信协议,CPU与各IO子站间采用Ethernet/IP通信协议。

分布式IO站:分布式IO站布置于各配电间,选用施耐德公司自带的X80 IO站。X80具有丰富的IO卡件及通讯卡件,可以满足各种设备的信号接入。现场所有设备(如各类保护装置,电机温度等)的监控信号就近接入分布式IO站,其中变频器以modbus协议接入各子站。

(2)分布式驱动功率平衡控制系统。为使管带机4台电机驱动功率平衡,电机选用4台10 kV变频器控制,变频器选用施耐德ATV1200C,并结合PLC、上位机、电机、制动器、张紧装置等装置构成分布式多驱动协同控制系统。

控制步骤为:首先通过液压张紧装置使胶带实现张紧的目的,在启动时让变频器以低频率模式启动,主电机初始频率略大于从电机,运行几秒后从电机频率调整到与中部电机一致,在同速率情况下运行一段时间后完成预张紧阶段,并使胶带逐渐达到最大张力;其次在预张紧阶段完成后,电机将进入S形曲线启动阶段,逐步提升至额定转速;最后当主电机达到额定转速后,四台电机采用主从控制,把中部的其中一台电机设置为主,其余三台为从,主从机均采用速度给定控制,主机和从机的给定相同的速度,同时把主机实时转矩作为从机控制转矩,从机依据主机转矩自动修正输出转速,保证输出转速、转矩与主机保持同步,从而实现主从机功率平衡控制。

2.4 项目实施情况

通过以上技术的实施很大程度提高了管带机控制系统的自动化、智能化,并极大地减少资源投入,达到经济节能的效果。具体情况为:

(1)智能巡检系统与传统人工巡检方式相比,具有以下优点:

1)提高巡检效率:机器人默认巡检速度0.3米每秒,管带机一次巡检时间约5.4小时,每天可以实现多次巡检,提高巡检效率。

2)提高系统的安全性:机器人可以提前预判避免人身及设备的安全事故发生。

3)节省维护开销:采用智能巡检实现高度的巡检自动化、智能化,大量减少人力资源成本。

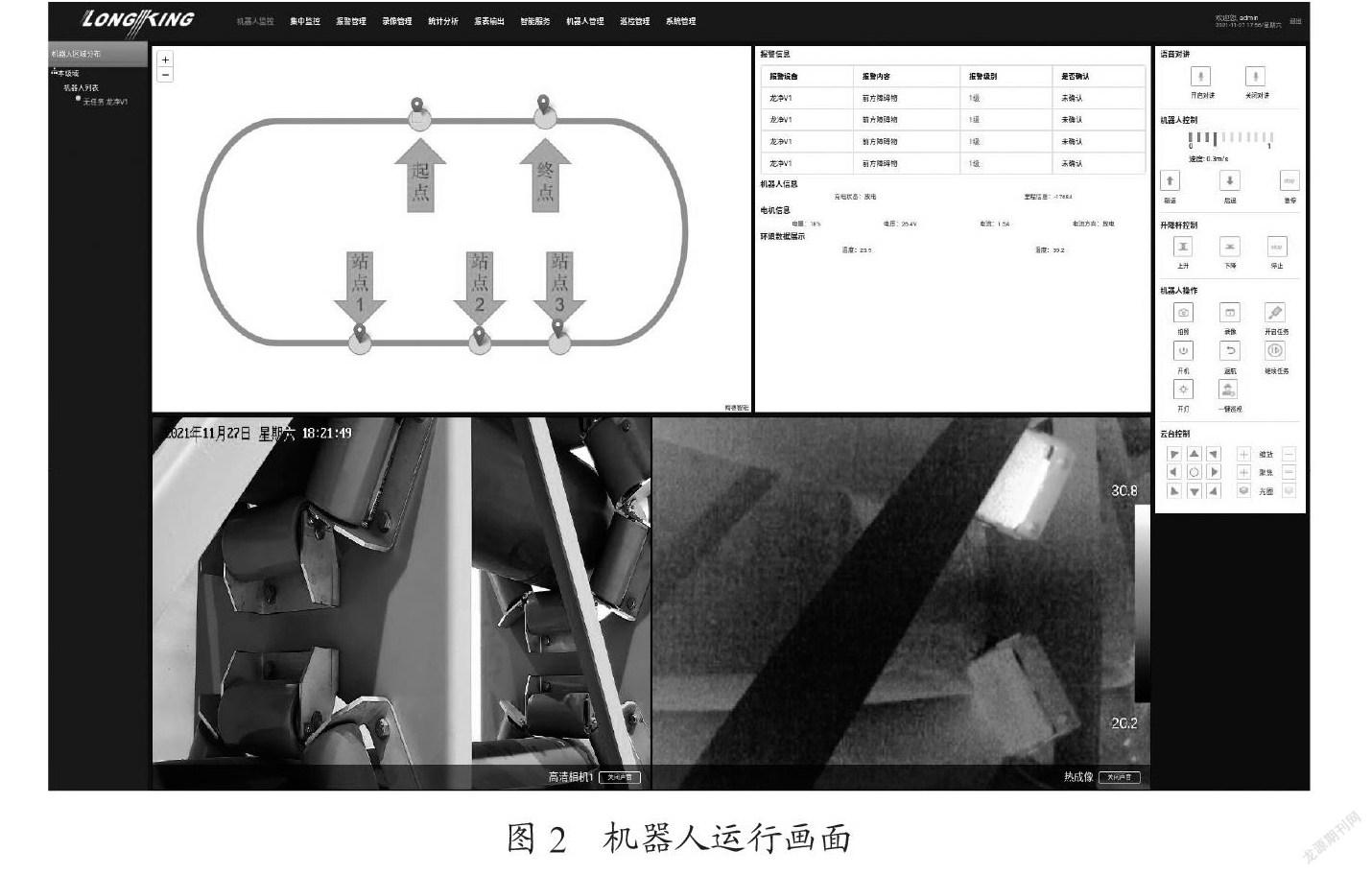

4)实时性好:可以实现对管带机核心部件托辊、滚筒、胶带等的运行状态实时监控,当发现问题时,机器人会发出报警并返回故障设备视觉及红外照片回监控平台,用户足不出户即可了解现场设备运行情况机器人运行画面如图2所示。

(2)分布式IO的PLC控制系统与传统集中控制系统相比具有:

灵活性:远程IO不受场地限制,布置灵活;

经济性:远程IO采取就近布置,大量减少控制电缆与桥架;

可靠性:通信网络采用环网结构,具有环冗余功能;现场所有信号就近接入远程IO,信号传输线缆变短避免信号的衰减及干扰。

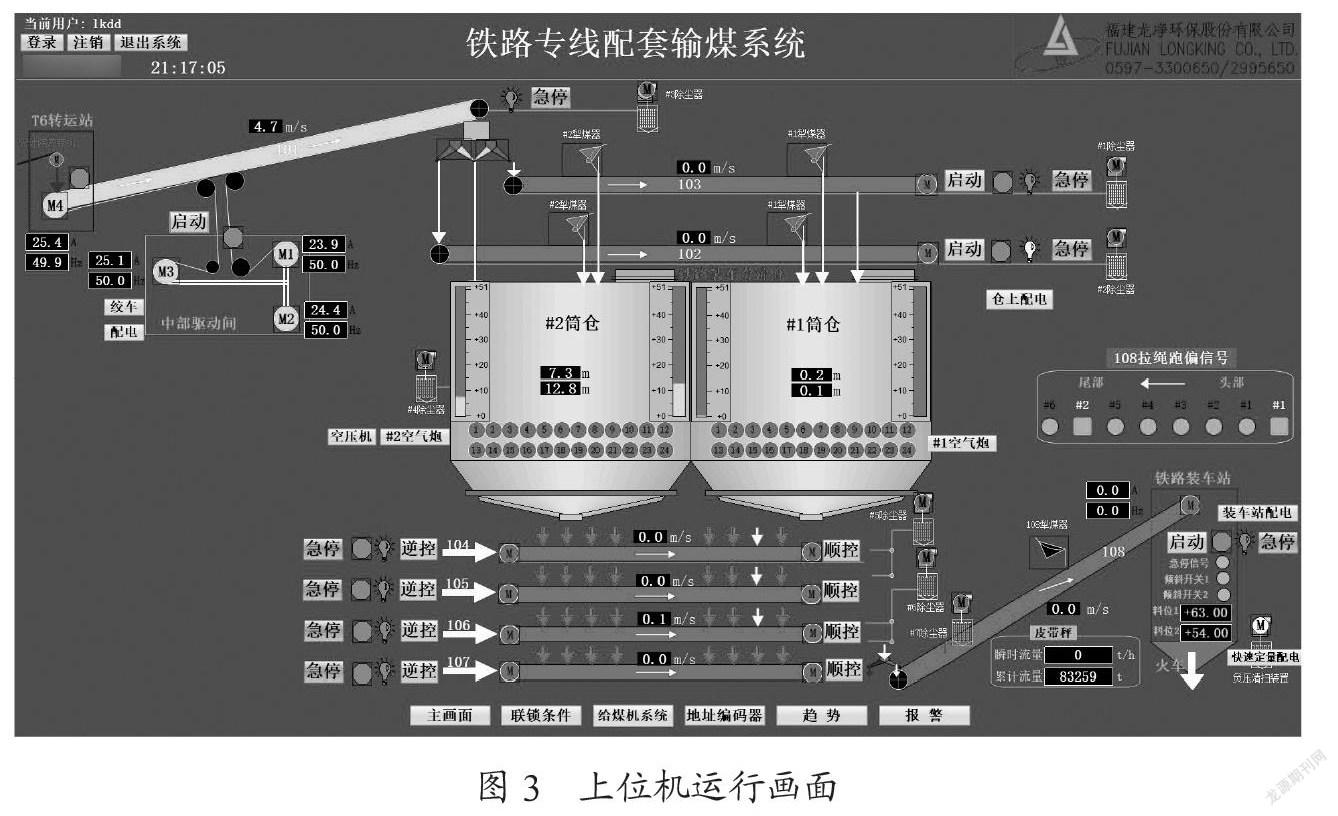

(3)头尾多驱协同控制技术具有“启停运行平稳、调节周期短、控制效果好”等特点,该技术的运用可有效減少输送机启动和运行阶段产生的冲击,防止张力突变,延长输送带寿命,同时提高电机工作效率,为电机合理选型提供支撑,达到经济节能的效果。如图3所示实际负载运行时,管带机四台电机电流值分别为25.4 A、25.1 A、24.4 A、23.9 A,差别不到6%,优于设计值8%,达到预期效果。

3 结 论

以上案例的实施体现了长距离管带机采用智能巡检与控制技术的必要性,智能巡检与控制技术可提高系统的自动化、智能化程度,减少安全事故的发生;产生良好的经济效果,减少人力资源及工程投资,最终达到增效降本的目的;智能巡检与控制技术的应用能为长距离管带机的建设与运维保驾护航。

参考文献:

[1] 张俊,马迅飞,张进铎,等.基于人工智能学习的巡检监控机器人系统的探索与研究 [J].计算机时代,2019(11):15-17+22.

[2] 赵仁渔,朱波,张小松,等.智能带式输送机巡检机器人的研究与应用 [J].中国煤炭,2020,46(10):40-43.

[3] 王云龙,谷显书,邱桃.高压变频器在长距离管状带式输送机中同步与功率分配的应用研究 [J]. 起重运输机械,2020(4):94-96.

[4] 许继福.火电厂输煤电气控制系统研究与设计分析 [J].机电信息,2020(8):83-84.

[5] 单辉亚.圆管带式输送机三电机驱动系统启动过程功率平衡控制研究 [D].湘潭:湖南科技大学,2019.

作者简介:张洪凯(1985.01—),男,汉族,福建龙岩人,中级工程师,本科,研究方向:测控技术与仪器。