润滑油加氢装置反冲洗存在的问题及对策

杨付荣

中海沥青股份有限公司 山东滨州 256600

1 反冲洗过滤器

1.1 设备参数与工作原理

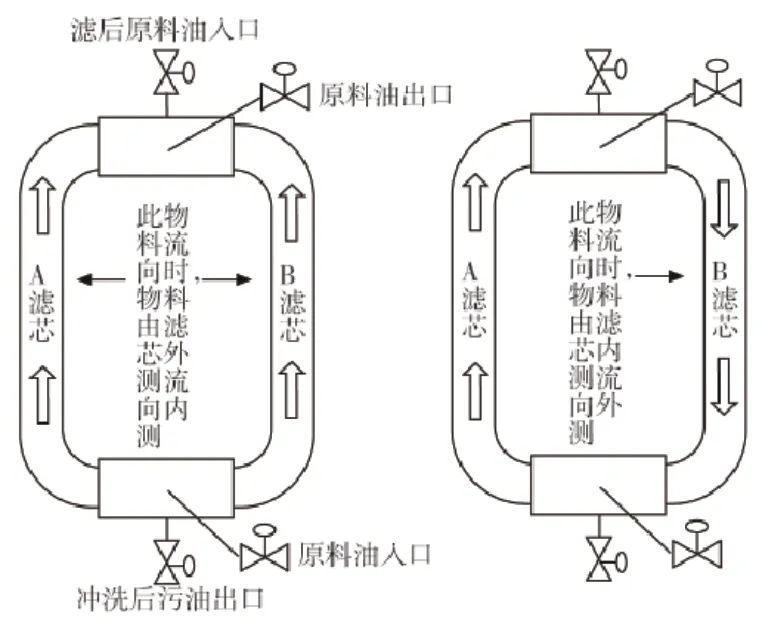

本装置采用的是Eaton(伊顿)公司的R eactoGardV自动反冲洗过滤器。现场共安装4台过滤器,每台过滤器安装滤筒数分别为4、5、5、5,共19个滤筒,每根滤筒由多根滤芯组成。反冲洗操作共三种模式可选,分别为手动冲洗,时间冲洗,压差冲洗。在反冲洗时,只有一组处于冲洗状态,其余三组均处于正常过滤状态,这能够保证装置的正常连续生产,反冲洗过滤器的工作原理见图1。

图1 反冲洗过滤器工作原理

图1左侧为反冲洗过滤器正常过滤模式下的运行状态,原料油由下往上从滤芯的外侧进入,然后进入滤后原料油罐,杂质留在滤芯的外侧,形成滤饼,随着杂质的增多,滤饼逐渐增厚,导致过滤器的压差也逐渐增大,当压差到达一定值时,需要进行反冲洗。在反冲洗状态下冲洗B滤芯时,滤后原料油由上往下从滤芯内侧往外流出至反冲洗污油罐,冲洗管外壁的杂质,使反冲洗压差降低

1.2 设备运行中的问题

目前装置运行到第二生产周期的末期,由于反冲洗过滤器再生效果变差,沉积杂质积累过多,反冲洗频率与上一生产周期相比明显增多,由第一周期平均4-5天冲洗一次变为目前每天冲洗4-6次,甚至在原料性质变差时,反冲洗的次数能达到每天十几次,这使装置的正常生产受到了严重影响,造成了原料油的大量浪费。由于目前没有可以更换的滤芯,维持装置正常生产是第一原则,要通过优化生产条件,降低反冲洗频次,故本文对此进行了探讨。

2 解决措施与探讨

2.1 加强对原料油质量的管控

反冲洗过滤器冲洗频率过多,可能是原料中杂质含量超载引起的。装置的原料对反冲洗效果的影响是最直接的,要增加装置原料油的化验频次,对原料的胶质、金属、含水量等指标进行重点监控,一旦数据超标,要进行及时调整。目前装置原料采用糠精油经油品罐区边收边付的方式供给,原料的沉降时间与单收单付方式相比要少,若反冲洗频次过多,需及时地更改收付方式,增加物料的沉降时间,减少原料中的杂质。此外,还要对原料油进行适当脱水,减少原料油因含水对反冲洗的影响。此外,上游装置要保持平稳操作。装置润滑油生产采取正序方式,润滑油加氢的原料是减三线、减四线、轻脱沥青油的糠精油。糠精油在进入加氢装置前要进行糠醛的溶剂回收,溶剂回收温度在210-220℃,而糠醛的结焦温度是230℃,因此在溶剂回收系统中要严格按照工艺指标,避免糠醛的超温结焦,减少原料中的杂质含量。

2.2 优化反冲洗操作条件

装置反冲洗采用的是手动冲洗模式,因此操作人员不同的操作习惯会导致反冲洗效果的差异,在能够维持装置正常生产的前提下,建议反冲洗时的压差不要过高,避免对滤芯产生永久性伤害。装置所用的冲洗油为滤后原料油,由于反冲洗后污油罐与低瓦系统相连,污油罐的压力相比滤后原料罐较低,在反冲洗模式下,会有较大量的原料油冲击滤芯,致使滤芯的堵塞加深,为了避免滤芯不能有效再生,建议此时适当降低滤前原料缓冲罐出口阀阀位;为了使原料油能够较多地流入冲洗中的滤芯,建议反冲洗时,适当关小滤后原料油的入口阀。

2.3 频繁上压时,对滤芯进行吹扫处理

反冲洗过滤器的核心部位是滤芯,当反冲洗压差频繁上压时,滤芯可能被堵塞,不能进行有效地再生,需要对滤芯进行过热蒸汽吹扫,清洗滤芯外部的杂质。装置经过蒸汽吹扫后,反冲洗后的压差与冲洗前相比有了很大的降低,反冲洗频次也有了很大的改善。

3 结语

本文通过对反冲洗过滤器效果变差的原因进行分析,提出了加强原料油质量的管控、反冲洗操作的优化以及对滤芯的吹扫处理等具体措施,装置反冲洗频繁上压的问题得到有效缓解,在一定程度上维持了装置的正常生产,减少原料油的浪费。