涂层/钢结构腐蚀与耐久性评价中的微区电化学实验研究

高燕,任思明,刘成宝,吴欣航

(1.宁波工程学院 建筑与交通工程学院,浙江 宁波315211;2.中国科学院宁波材料技术与工程研究所,浙江 宁波315201;3.浙江科鑫重工有限公司,浙江 舟山316000)

0 引言

随着海洋经济的快速发展,我国海洋区域经济格局不断完善,海上油气资源、风能资源以及海洋空间的开发力度不断加大,海洋工程结构的建设方兴未艾。海洋钢结构是海洋大型工程中不可或缺的基础结构材料,以钢筋混凝土和钢管桩为代表,因其具有高的承载能力和便于施工的优点,被广泛应用于大型高层建筑、跨海大桥、深水港口、风电设施和海工装备等工程构件。但是,随着海洋资源的不断开发和海洋建设的飞速发展,海洋环境的腐蚀问题日益成为影响海洋工程钢结构稳定性和可靠性的重要因素之一。与其它环境不同,海水本身就是一种强电解质溶液,同时还受海水温度、盐度、pH值、大气湿度、紫外线照射、海水流速及海洋微生物等因素的影响,海洋环境的腐蚀问题就显得尤为严重。由于海洋腐蚀引起钢结构的厚度减薄、性能劣化、结构失效甚至崩塌事件屡见不鲜,这不仅造成国民经济的巨大损失,还严重威胁人们的生命安全。据统计,各国每年由于腐蚀问题造成的经济损失约占GDP的1.8%~4.2%,就2014年而言,我国由于腐蚀造成的损失已超过2.1万亿,其中海洋腐蚀占经济损失比例大于1/3,并且在逐年攀升中[1]。因此,加快发展战略性海洋新型防腐技术和钢结构腐蚀检测技术,及时检测或抑制海洋钢结构腐蚀的发生,延长其服役寿命,对保障我国蓝色海洋经济的可持续发展具有重要意义。然而,海洋钢结构耐久性的研究还处于一个逐步发展阶段,耐久性评价体系还不完善,监测技术和测试方法比较单一,评定方法及设计规范还存在着大量的空白和不足,急需开展海洋钢结构腐蚀理论及防治技术的研究工作,从而满足大型重点工程建设可靠性和长寿命的需要。鉴于此,本文介绍了海洋钢结构腐蚀的主要原因及相应的防护手段,利用微区电化学系统的各种测试技术手段研究涂层/钢结构的局部腐蚀状态和腐蚀行为,加强实验室在金属、涂层/金属界面微观腐蚀机理方面的研究工作,进一步推动实验室在海洋钢结构耐久性测试及检测技术的快速发展。

1 涂层/钢结构体系腐蚀防护机理

海洋环境从上到下依次分为海洋大气区、浪花飞溅区、海水潮差区、海水全浸区和海底泥沙区5个腐蚀区域。国内外长期的海洋腐蚀研究结果表明[2],海洋环境中的浪花飞溅区是钢结构发生腐蚀最为严重的区域,归因于该区域长期处于干湿交替的状态,海水的周期性循环润湿性强,氧气充足,盐分不断浓缩;另一方面,在阳光、风和浪花冲击等协同作用下使得该区域的腐蚀最为严重[3]。一般而言,钢在海洋大气中的腐蚀速率约为0.03~0.08 mm/a,而浪花飞溅区的腐蚀速率高达0.3~0.5 mm/a。为有效缓解海洋工程中涉及到的钢结构腐蚀现象,最直接且有效的方法就是在钢结构表面涂覆一层特殊的防腐涂层。防腐涂层的防腐蚀机制主要包括以下四个方面:①屏蔽效应,防腐涂层有效地隔绝海洋腐蚀介质与金属之间的接触,阻止涂层/钢结构界面电化学反应的发生;②缓蚀-钝化效应,涂层中含有的防锈填料会在溶液中解离出缓释分子或离子,钝化金属表面,进而抑制腐蚀反应的发生;③电阻效应,大多数涂层都具有高的阻抗模值,可阻止电化学反应所形成离子在涂层内的扩散,电化学反应受阻;④阴极保护效应,涂层体系中加入更为活泼的金属填料(如:锌粉),当腐蚀介质渗入涂层内优先与活泼金属反应,形成难溶碱式盐并填补在涂层空隙中,提高了涂层的屏蔽性能。目前,常用于海洋重防腐涂层的基体树脂主要包括聚氨酯、氟碳树脂和环氧树脂等。环氧树脂因具有化学稳定性高、延展性大、干缩小、与钢铁等金属基材之间的粘着性强等特点,被广泛应用于腐蚀防护领域[4]。在一些实际工程,如粤海铁路、厦门环岛路、杭州湾跨海大桥、港珠澳大桥等重大工程中都有环氧树脂涂层成功应用的范例。如图1所示,为合作单位浙江科鑫重工有限公司研发的高性能环氧粉末涂层钢筋和环氧涂层钢管桩应用于港珠澳大桥。近年来,随着物理分散和化学改性的方法不断提升,环氧树脂易粉化、耐候性差等缺点逐渐被弥补和弱化,防护性能和技术成熟度也不断提高和完善,由单一的防腐性能向自愈合、耐冲刷、耐高温等多功能化方向发展[4-5]。因此,高性能环氧防腐涂层未来的发展潜力巨大,发展势头良好。

图1 浙江科鑫重工有限公司研发的高性能环氧粉末涂层钢具:(a)钢筋;(b)钢管桩

如上述所言,海洋钢结构表面涂覆一层防腐涂层能有效防止腐蚀介质与钢结构间的接触,延长海洋钢结构的使役寿命。但是,有机涂层在实际涂装过程中不可避免地引入杂质;另一方面,有机物分子在交联、缩聚、溶剂挥发的过程中由于内部密度不均也会形成微孔和缺陷,这些位点都会成为氧气、水、介质离子等渗透和扩散至涂层/钢结构界面的通道,引起界面处发生电化学反应,并在局部区域形成微电偶腐蚀,导致涂层防护性能下降[6]。随着金属腐蚀反应的进行,阴极区OH-不断累积,碱性增强,OH-会与涂层中的高分子发生皂化反应,致使涂层与金属基体之间的结合力下降,涂层发生起泡和剥离现象。图2为防腐涂层/钢结构体系中涂层起泡和剥离的示意图,其中涂层起泡主要是由于电解质在涂层中不断渗透导致界面渗透压发生变化而引起的;涂层剥离主要归因于碱性腐蚀产物累计导致涂层/钢结构界面间的结合键发生破坏导致的[7-8]。

目前,涂层/钢结构体系的腐蚀失效行为及机理研究已经开展了大量的工作,并取得了显著的成绩和进展,但海洋环境下涂层/钢结构体系的腐蚀失效过程极其复杂,由于现有研究技术和方法所限,其微观腐蚀行为和影响因素尚未得到彻底解释。因此,亟需发展先进的腐蚀检测技术和实验方法,深入研究海洋环境下防腐涂层的微观腐蚀行为和剥离机制,进而实现涂层/钢结构体系的耐蚀性能评价及涂层下金属腐蚀的早期预警,为海洋钢结构的服役可靠性评估、维修加固及全寿命分析提供科学依据。

图2 防腐涂层常见的失效形式示意图

2 微区电化学检测技术

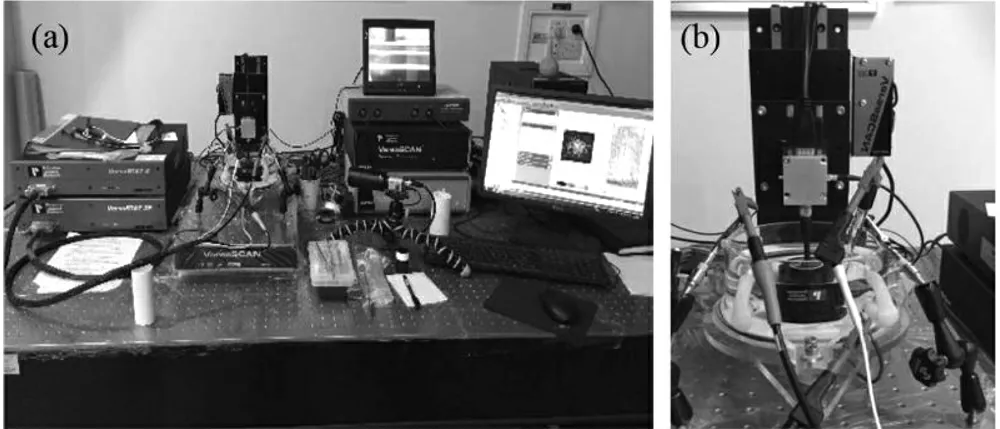

涂层/钢结构体系的腐蚀过程其本质就是电化学腐蚀,利用电化学方法不仅可以探测金属的腐蚀位置、腐蚀程度及腐蚀速率外,还能反映腐蚀的动力学衍变过程,因此,电化学方法特别适用于海洋钢结构的腐蚀状态评价及腐蚀机理研究,在实际工程现场中也得到了广泛应用。由于电化学阻抗谱技术可以在很宽的频率范围对涂层/钢结构体系进行测量,进而获得不同频段下涂层电容、电阻,以及涂层下金属基体的电荷转移电阻、双电层电容等与涂层性能和腐蚀过程相关的电化学参数[9];同时,该技术采用小振幅的正弦波扰动信号,对涂层体系的损伤较小,可以进行反复多次测量,因此,电化学阻抗谱技术已经发展成为涂层耐蚀性能评价和腐蚀状态检测最主要的电化学方法[10]。但它反映的是被研究涂层体系整个表面的平均信息,对局部缺陷位置和缺陷程度的反应不够灵敏,无法提供局部腐蚀的动力学过程(如:点蚀、应力腐蚀等),也难以对腐蚀区域进行监测和定位,不能完全解释涂层与腐蚀介质之间的相互作用机理,具有一定的局限性[11]。近年来,随着电化学测量仪器灵敏度的提升和微电极技术的快速发展,微区电化学测试技术的出现为研究材料表界面局部区域的腐蚀提供了一个新的途径,并在电化学腐蚀防护领域得到了广泛的应用。这主要是因为微区电化学测试技术可以区别测试材料在不同区域电化学行为的差异性,进而清晰地反映出材料的腐蚀过程,研究其腐蚀机理。常用的微区电化学测试技术主要包括扫描振动参比电极技术(SVET)、扫描开尔文探针(SKP)、局部电化学阻抗谱(LEIS)和扫描电化学显微镜(SECM),图3为微区电化学测试系统的整体及局部图。

图3 微区电化学测试系统:(a)整体图;(b)局部图

2.1 扫描振动参比电极技术(SVET)

扫描振动参比电极技术(SVET)主要是采用扫描振动探针(SVP)以非接触形式来测量溶液中的局部腐蚀电位。电解液中的金属材料表面会存在微电偶,在电解质中形成离子电流,离子电流的流动导致溶液中形成表面电势差[12]。SVET能够检测电解质溶液中电位的微小改变。在腐蚀反应过程中,根据局部氧化及还原反应的差异性,以及局部反应的反应速率、反应位置和反应特性的不同,致使溶液中离子浓度形成梯度。利用SVET进行测试时,SVP探针在样品表面进行扫描,测得表面被探测点的电势差,进而得到电流分布图。该技术可用于测量金属的局部腐蚀(如点蚀和应力腐蚀的产生、发展等),涂层/钢结构体系在腐蚀介质下的局部腐蚀电化学反应过程,以及缓蚀剂的性能评价等方面的研究。在分析测试过程中,通过比较电位扫描图可以得到腐蚀电位差,进一步获得涂层覆盖下腐蚀电流密度分布图,反映涂层剥离的相关信息。

2.2 扫描开尔文探针技术(SKP)

扫描开尔文探针技术(SKP)主要是通过扫描开尔文探针测量不同材料表面电子逸出难易程度的方法,电子逸出的难易程度可用逸出功表示,逸出功越大,表示材料表面电子越难逸出,耐蚀性越好,主要用于测量导电、半导电或涂层/钢结构体系与探针之间的功函差[13-14]。测试过程中,SKP探针与样品之间无接触,且样品无需浸泡在腐蚀介质中,可以通过测量电位的变化来反映腐蚀的发生和扩展。对于涂层/钢结构体系而言,通过SKP技术测试获得涂层下腐蚀电位的分布;当涂层/金属界面局部存在缺陷和划伤时,该位置及其附近处的电位将会随之发生变化,因此可以判断涂层/金属界面是否发生了腐蚀、剥离或破损,并且可以据此来确定腐蚀破损的位置;此外,可以通过电位与时间的变化关系来确定涂层的剥离速率,进一步确定腐蚀与破损的程度,这对研究涂层的腐蚀失效行为具有非常重要的指导意义。但SKP具有一定的局限性,由于它对扫描探针与被测材料表面的距离有严格的要求,对材料的表面状态

也比较敏感,测试过程中需要根据被测材料表面的平整度及时调整探针位置以保证两者之间的距离。因

此,该技术一般不适用于现场和不稳定涂层体系的腐蚀测量[15]。

2.3 局部电化学阻抗谱技术(LEIS)

局部电化学阻抗谱(LEIS)是通过向测试样品施加微扰电压而感生出交变电流,使用两个铂微电极来确定金属表面的局部溶液交流电流密度,进而得到局部阻抗[16]。电极体系也由传统的三电极体系变为五电极体系(三电极体系+两个微参比电极),其中通过三电极体系控制交流电压,交流信号激发界面电位,微参比电极用于测量溶液中试样表面的局部电位梯度。LEIS技术的测试结果主要包括电流、电位、阻抗谱的线、面分布(固定频率),以及二维和三维彩色阻抗或导纳图像等[11]。该技术不仅可以评价防腐涂层的完整性,判断涂层与金属基底之间是否发生鼓泡和剥离,研究涂层与金属界面间的局部腐蚀行为,也可以测量微观尺度下水在涂层/钢结构体系内的扩散速率等。此外,该技术可用于监测智能自修复涂层在特定环境下的修复行为,在所制备的智能自修复涂层表面引入人工缺陷,将有缺陷的涂层浸泡在模拟海水中,进而原位监测涂层缺陷处的局部电化学阻抗及相应参数,反映涂层的修复特性。为提高测试信号的分辨率,通常将局部阻抗值转化为导纳值来表示。导纳值越高,其阻抗值越低,表现为高的腐蚀活性。但为了更加准确地测量、解析和理解LEIS信息,LEIS的测量方法和数据解析仍需要合理选择和重点考虑。

2.4 扫描电化学显微镜技术(SECM)

扫描电化学显微镜技术(SECM)是以电化学原理为基础的原位检测方法,测试时需向反应体系中添加氧化还原媒介,通过测试逼近曲线结合反馈理论来确定微探针与基底电极间的距离,随后扫描电极表面得到界面双电层信息,反映出材料表面电化学活性的差异[17]。根据基底电极表面不同位置上微探针的法拉第电流图像即可表征基底电化学活性分布和电极的表面形貌。由于其较高的空间分辨率控制和氧化还原反应的敏感性,SECM技术能够在腐蚀反应早期准确检测材料表面孔蚀、缝隙腐蚀等局部腐蚀,适合金属、涂层体系微小区域的腐蚀失效预测及长效防护机制研究。

3 涂层/钢结构体系腐蚀的微区电化学研究

微区电化学测试技术不仅满足涂层/金属界面所发生的局部反应所需的高空间解析度,同时以三维的方式呈现测试结果,测试重复性和分辨率高、测试结果也更加直观,现已逐渐发展为研究涂层/钢结构体系微观腐蚀机理的必要手段[18]。图4为混凝土结构耐久性实验室利用微区电化学测试系统对损伤环氧涂层涂覆的Q235碳钢进行不同浸泡时间的SVET测试,扫描范围为5×5 mm2。在3.5 wt%的NaCl溶液浸泡5小时后,从面分布图中可以观察到局部位点出现较高的阳极腐蚀电流密度(图4(a)),表明缺陷处腐蚀反应的发生,侧面反映出该位点腐蚀溶解反应的发生。当浸泡时间延长至20小时,从图4(b)可以看出缺陷处的腐蚀电流密度明显升高,这主要是因为环氧涂层产生缺陷后腐蚀介质将迅速到达金属基底表面,并引发局部腐蚀反应。伴随着腐蚀产物在缺陷界面处的不断积累,涂层与金属之间的结合力减弱,引发涂层剥离进而使得腐蚀活性增强,表现出更高的腐蚀电流密度。

SKP技术可以准确定位涂层/钢结构体系腐蚀反应的阴极区和阳极区,是研究防腐涂层性能劣化和涂层剥离过程的一种非常有效的检测方法。如图5所示,利用SKP技术可以清晰地反映损伤涂层表面的腐蚀电位在缺陷附近的分布情况[19]。对于空白聚乙烯醇缩丁醛(PVB)涂层,浸泡初期(0.86 mol/L的NaCl溶液),涂层表面的腐蚀电位相对较高(0.1~0.2 V);随浸泡时间增加,腐蚀介质通过涂层缺陷扩散至涂层/金属界面,导致缺陷处的涂层发生剥离,腐蚀电位迅速降低;浸泡时间的增加还会导致缺陷处剥离距离不断扩大,浸泡24 h后,剥离距离约为8 mm,形成与浸泡时间相关的腐蚀电位与剥离距离的关系曲线(图5(a))。图5(b)为石墨烯掺杂PVB涂层的腐蚀电位随剥离距离的变化曲线,在浸泡24 h后,剥离距离仅为1 mm。该结果表明通过石墨烯掺杂可有效地降低PVB涂层的剥离速率,利用该电位分布信号可以有效地监测涂层缺陷处的发展情况,有助于涂层剥离动力学的研究。

图4 环氧涂层涂覆机械损伤金属在不同时间内的SVET图谱:(a)5 h;(b)20 h

图5 不同浸泡时间下PVB涂层涂覆金属损伤处的腐蚀电位随剥离距离的变化:(a)空白PVB涂层;(b)石墨烯掺杂PVB涂层[19]

EIS常被用来表征有机涂层缺陷的腐蚀反应。图6为合作单位中国科学院宁波材料技术与工程研究所研发的石墨烯基自修复涂层在机械损伤后的EIS图谱,腐蚀介质为3.5 wt%的NaCl溶液。损伤涂层浸泡2 h后,其相位角在低频区出现特征峰,表明涂层/金属界面处存在电荷转移以及金属腐蚀反应的发生。浸泡24 h后,低频区特征峰消失,同时低频阻抗值有明显的升高,说明金属腐蚀反应得到抑制,涂层得到一定的修复。虽然EIS技术可以检测出涂层缺陷的存在,但该技术测试结果反映的是样品表面的整体平均特性,无法准确定位涂层缺陷及局部腐蚀的位置。因此,该技术对于研究金属局部腐蚀具有一定的局限性。相比而言,LEIS技术除了能精确测量涂层/金属界面局部区域的阻抗行为及相应的参数,也可以利用电化学信号真实地展现出缺陷位置和缺陷处的腐蚀扩散情况,侧面反映智能防腐涂层的自修复行为。图7为石墨烯基自修复涂层在机械损伤后的LEIS图谱。涂层在3.5 wt%的NaCl溶液中浸泡3 h后,可以直观的看出涂层缺陷处呈现出一个较高的导纳峰,表示局部腐蚀的发生。当浸泡时间延长至15 h,缺陷处的导纳峰强度明显降低,说明该涂层局部缺陷处的腐蚀活性得到抑制。这主要归因于所制备智能涂层具备自修复功能,在溶液浸泡的过程中能够自主修复涂层表面的损伤,部分恢复涂层的防护性能。

图6 智能自修复环氧涂层涂覆机械损伤金属在不同时间内的EIS图谱:(a)2 h;(b)24 h

图7 智能自修复环氧涂层涂覆机械损伤金属在不同时间内的LEIS图谱:(a)3h;(b)15 h

SECM技术主要是通过监测SECM针尖处氧气的还原来研究缺陷涂层的腐蚀情况。如图8所示,在0.05 mol/L的NaCl溶液中浸泡4 h后,SECM可以监测到缺陷处的腐蚀活性,针尖处的电流沿着划痕方向减小,表明涂层缺陷处的阴极反应过程导致该区域的氧气浓度较低[20]。随浸泡时间增加,缺陷处的腐蚀活性增加,阴极过程主要发生在划痕的顶部和底部。通过对比SECM与光学图像,可以发现SECM腐蚀活性的测量值可以与实验过程中观察到的缺陷变化非常吻合。

图8 自修复有机涂层涂覆金属机械损伤处在不同时间内的SECM图谱(顶部)和光学图像(底部)随浸泡时间的变化(缺陷尺寸:~75μm x 1 mm,扫描尺寸:800μm x 1500μm):[20](a)4 h;(b)1 d;(c)2 d;(d)4 d

4 结语

利用电化学测试方法进行涂层/钢结构体系腐蚀状态的监测以及腐蚀机理的研究是目前评价其耐久性最有效的方法之一。随着电化学技术的不断发展,将各种先进的微区电化学技术应用于金属局部腐蚀、涂层剥离和微纳米尺度的涂层/金属界面腐蚀电化学等腐蚀前沿领域,不仅加深了我们对涂层/钢结构体系腐蚀机理的微观认知,同时促进了腐蚀科学向高精尖领域的发展。此外,利用微区电化学技术可以间接评价损伤涂层/钢结构体系的老化失效状态和寿命预测,从而实现重要海洋工程结构的预防性维修,也是实验室在海洋钢结构耐久性评估和涂层质量管理的一个重要发展方向。