川渝页岩气井油膨胀随钻防漏治漏技术及应用

刘 政 李茂森 蒋学光

1.中国石油川庆钻探工程有限公司钻井液技术服务公司 2.中国石油西部钻探工程有限公司钻井液分公司

0 引言

自2014年川渝页岩气大规模勘探开发以来,由于目的层下志留统龙马溪组裂缝、断层发育,钻进过程中油基钻井液井漏严重,治漏效果差。仅2019年,川庆钻探钻井液公司服务的页岩气区块漏失密度1.30~2.27 g/cm3油基钻井液共计5 736.23 m3,严重影响钻井的高效生产并造成较大经济损失。蚂蚁追踪软件应用表明,川渝页岩气井区存在天然裂缝和区域断层,断距越大漏失越严重,部分区块的龙马溪组裂缝、微裂缝发育,挠曲皱褶集中,漏垮同存。油基钻井液对堵漏剂的物化特性有较严的要求,对密度、形态、分散性、表面润湿能力、成泥饼能力等都有与水基钻井液不同的要求。水基钻井液堵漏剂因为在油基钻井液连续相中溶胀性较差,所以在油基钻井液中的治漏作用效果有限[1-2]。国内外一些大型的钻井液技术服务公司常用沥青、碳酸钙、纤维、薄片、石墨粉等材料来作为油基钻井液堵漏剂,但这些堵漏材料依然不能有效解决油基钻井液堵漏成功率低的问题。2020年开始,川庆钻井液公司开展油膨胀堵漏剂WNPDL的研究,采用“刚性颗粒+油膨胀颗粒+薄片+纤维+沥青”的技术思路,开展川渝页岩气井油膨胀随钻防漏治漏技术研究,以进一步提高油基钻井液堵漏成功率[3-7]。

1 油膨胀堵漏剂

自主研发的油膨胀堵漏剂WNPDL是一种亲油型高分子聚合物,采用亲油性的单体作为聚合物的基本单元,经过交联反应,得到具有微孔结构和亲油性强的高分子聚合物[6-7]。通过粉碎机破碎成颗粒状,得到WNPDL-1(0.080~0.160 mm)、WNPDL-2(0.160~ 0.380 mm)、WNPDL-3(0.380~1.700 mm)三种不同粒径的堵漏剂。油膨胀堵漏剂WNPDL具有温度敏感延时吸油膨胀性,室温下的吸油膨胀率低,随着温度的增加,吸油膨胀率升高。该特点有助于地面调配堵漏浆,调配完的堵漏浆具有好的流动性,现场堵漏施工操作简便。堵漏浆被泵入到漏层后,在地温的作业下,逐步吸油膨胀,增强对漏层的封堵能力。

1.1 抗高温能力

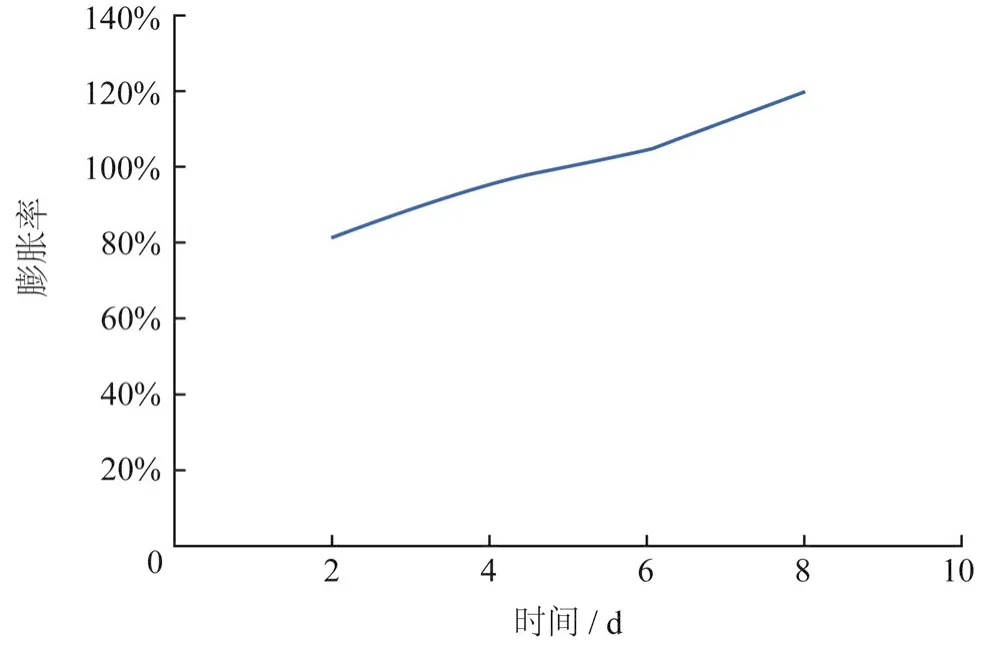

使用油膨胀堵漏剂WNPDL-2,在0#柴油中、加量20 %、150 ℃温度下、热滚老化8 d,每天测试其吸油膨胀率,实验结果见图1。

图1 WNPDL-2膨胀堵漏剂的高温吸油膨胀率测试曲线

由图1可知,油膨胀堵漏剂WNPDL-2在热滚老化8 d后,膨胀率达118 %,说明油膨胀堵漏剂WNPDL-2具有好的抗高温能力,可以在高温地层使用。

1.2 抗压和回弹能力

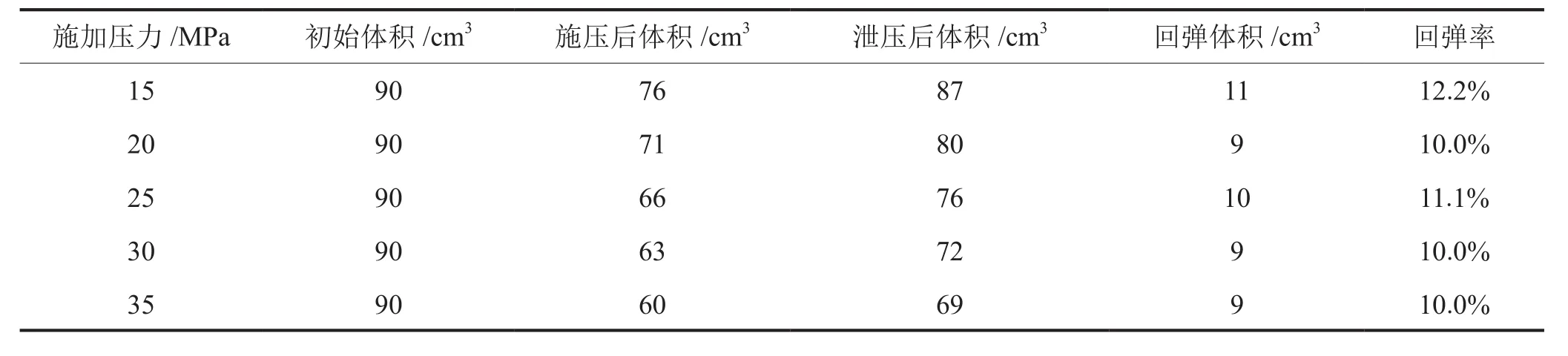

使用油膨胀堵漏剂WNPDL-2,在0#柴油中、加量30 %、在不同压力条件下,测定其施压后体积、泄压后体积和回弹体积,实验结果如表1所示[8]。

表1 抗压和回弹实验数据统计表

对比分析表1数据可知,油膨胀堵漏剂WNPDL-2施压后体积压缩变小,泄压后体积回弹增加,在15~35 MPa的不同压力条件下,都有较好的回弹能力,回弹率为10.0%~12.2 %。说明油膨胀堵漏剂WNPDL-2具有好的抗压强度和回弹能力,可以在漏层中变形充填裂缝,可以应用于油基钻井液堵漏施工。

1.3 吸油膨胀能力

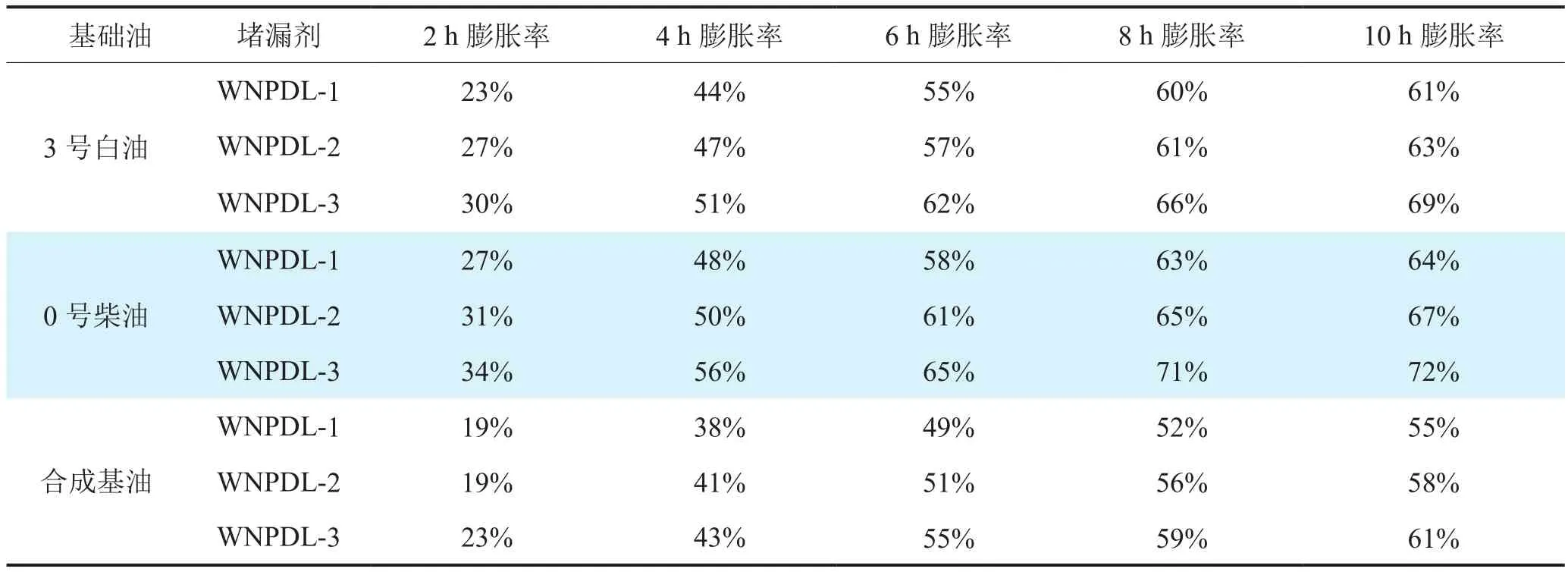

使用9支250 mL带塞量筒,3支装入100 mL3#白油、3支装入100 mL0#柴油、3支装入100 mL合成基油。在每种类型基础油中,分别加入20 g WNPDL-1、20 g WNPDL-2、20 g WNPDL-3。静止40 min,等所有固相沉淀、液相澄清后,读取堵漏剂在量筒底部体积,放入90 ℃下的恒温箱静置10 h,每2 h取出读取堵漏剂在量筒底部体积,结果见表2[9-10]。

表2 吸油膨胀性实验数据统计表

由表2数据分析可知,WNPDL系列油膨胀堵漏剂在三类基础油中,都具有较好的吸油膨胀能力,8 h后膨胀率趋于稳定,膨胀率介于52%~71 %。其中在0#柴油中的膨胀率最高,介于64%~72 %,在3#白油中的膨胀率介于61%~69 %,在合成基油中的膨胀率最低,介于55%~61 %。

2 随钻防漏治漏技术原理和材料选择

针对川渝页岩气井油基钻井液漏失特点,随钻防漏治漏材料选择刚性颗粒、油膨胀颗粒、片状聚丁酯、纤维和沥青,按照合适的粒度级配复配而成。各种类型的堵漏材料,紧密结合、互相挤压、共同作用,在裂缝或孔隙中形成稳定的阻隔层,在地温的作业下,油膨胀颗粒逐步吸油膨胀,从而实现封堵住漏层、提高漏层承压能力的目的[11-13]。

从图2可以看出,当刚性颗粒、片状材料、油膨胀颗粒在漏失通道中“架桥”以后,形成封堵漏失通道的基本框架,随后纤维逐渐缠绕在框架上,漏失通道则逐渐变小。在正压差的作用下,沥青嵌入变小的漏失通道。在地温的作业下,油膨胀颗粒逐步吸油膨胀,最后形成稳定的封堵层,以达到油基钻井液随钻防漏治漏的目的。

图2 随钻防漏治漏效果图

油基钻井液随钻防漏治漏材料选择刚性颗粒CQG系列,其主要成分是碳酸钙,有3种型号(CQG-1、CQG-2、CQG-3),CQG-1的 粒 径范围介于0.550~2.250 mm,CQG-2的粒径范围介于0.300~0.850 mm,CQG-3的粒径范围介于0.100~0.300 mm.。油膨胀颗粒堵漏剂选用上述川庆钻井液公司研发的WNPDL系列。片状材料选用LCM系列,其主要成分是聚丁酯,有3种型号(LCM-1、LCM-2、LCM-3),LCM-1的粒径范围0.150~0.220 mm,LCM-2的粒径范围0.245~0.991 mm,LCM-3的粒径范围1.165~3.962 mm。纤维选用ZR-31,纤维长度0.033~0.074 mm。沥青选用YH150,粒径0.010~0.020 mm[14-17]。

3 随钻防漏治漏配方及性能评价

3.1 随钻防漏治漏配方

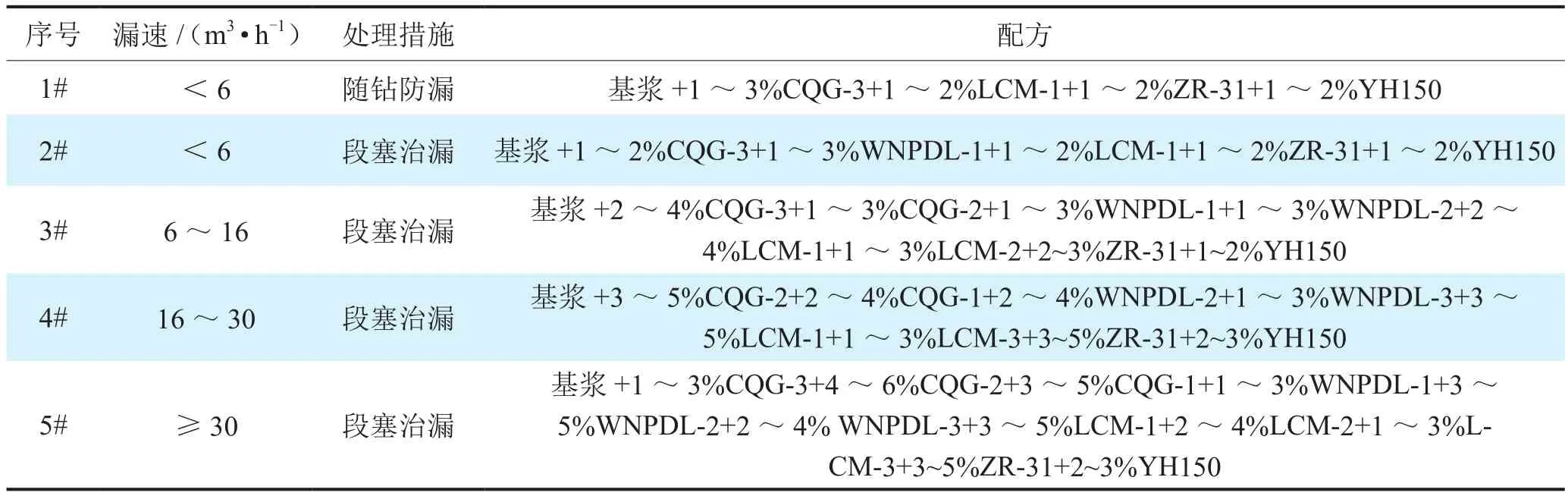

根据目前川渝页岩气井使用油基钻井液的情况,基浆选择长宁H15-3井的油基钻井液,密度2.04 g/cm3。通过室内评价,依据不同的漏速,形成1~5#油基防漏治漏配方,如表3所示。

表3 随钻防漏治漏配方展示表

3.2 配伍性能

测定长宁H15-3井密度2.04 g/cm3的基浆、1~5#油基防漏治漏浆在50 ℃下的基本性能。将基浆、1~5#油基防漏治漏浆分别在130 ℃下滚动12 h后,降温至50 ℃测定其基本性能。结果见表4所示。

表4 油基防漏治漏浆配伍性能测试结果统计表

对比分析表4可知,在50 ℃条件下,1~5#油基防漏治漏浆的电稳定性和流变性较好,说明堵漏剂与油基钻井液具有好的配伍性。随着油膨胀堵漏剂WNPDL系列浓度的逐步增加,堵漏浆的流变性逐步变差。在130 ℃下滚动12 h后,堵漏浆的流变性变差。尤其是5#治漏配方,130 ℃滚动12 h后,增稠现象明显,失去流动性。这一现象说明,当现场发生井漏后,在循环罐里调配油基防漏治漏浆时,堵漏浆流变性良好。经过段塞堵漏施工,将堵漏浆泵入漏层后,堵漏浆在井底温度的作用下,油膨胀堵漏剂逐渐吸油膨胀,堵漏浆逐渐增稠,有助于提高治漏效果。

3.3 防漏治漏性能评价

3.3.1 防漏性能评价

使用API砂床实验方法,评价1#随钻防漏配方的防漏性能。砂子粒径0.100~0.350 mm,实验正压力0.69 MPa,实验时间30 min,结果见表5[18]。

表5 1#随钻防漏配方的防漏性能测试数据表

由表5可知,对比基浆,1#随钻防漏配方的防漏性能好,侵入深度减少率95.0 %。说明1#随钻防漏配方,对微裂缝、微孔洞发育的页岩渗漏地层,能够起到好的防漏效果。

3.3.2 治漏性能评价

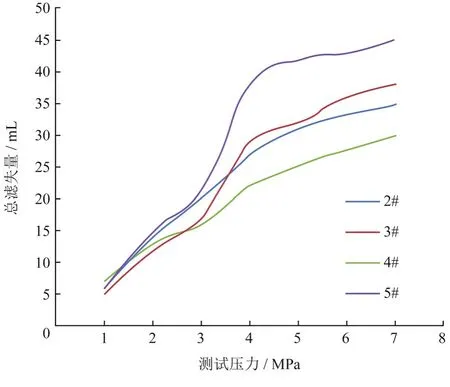

使用QD型堵漏仪评价方法,测定2~5#治漏配方的治漏性能, 测定2#治漏配方使用1 mm缝板,测定3#治漏配方使用2 mm缝板,测定4#治漏配方使用3 mm缝板,测定5#治漏配方使用4 mm缝板。实验钻井液体积分别取2 500 ml,分别测定压力为 1 MPa、2 MPa、3 MPa、4 MPa、5 MPa、6 MPa、7 MPa下的滤失量,实验结果如图3所示。

图3 治漏配方的治漏性能展示图

分析图3可知,2~5#治漏配方对其相应缝板的治漏效果好,7 MPa条件下的总滤失量在28~44 mL、总滤失量小。说明,2~5#治漏配方对裂缝性页岩漏失地层,能够起到好的治漏效果。

4 现场应用

4.1 随钻防漏治漏工艺

4.1.1 随钻防漏工艺

1)控制开泵速度。开泵缓慢,先用5~10 L/s的小排量顶通,出口钻井液返出后,逐渐提高排量,防止开泵速度过快产生激动压力,压漏易漏地层。

2)控制下钻速度。裸眼段下钻,防止下钻速度太快,产生激动压力,压漏易漏地层。

3)下钻分段循环。根据井壁稳定情况、裸眼段长度等因素,选择分段循环井深。循环时钻具保持低转速转动并上下活动,每个井深循环一个迟到时间后,再下钻。防止油基钻井液长时间静止后结构力增强,直接下钻到底后,开泵泵压高,产生激动压力,压漏易漏地层。

4)补充细颗粒堵漏剂随钻防漏。钻入易漏地层前50~100 m,按照1#随钻防漏配方在井浆中加入堵漏剂,根据钻进过程中堵漏剂的消耗量及时补充。

4.1.2 段塞治漏工艺

1)发生井漏后,测漏速。根据漏速及井眼尺寸,按照表3选择对应的堵漏配方及堵漏浆配制量。

2)按照配方,在地面循环罐中调配好堵漏浆。将堵漏浆泵送至漏层,起钻到堵漏浆面上40~60 m,大排量循环1~3周,统计整个段塞治漏施工过程的漏失量。

3)如果堵漏浆漏失量大于注入堵漏浆量的1/2时,停泵候堵11~13 h。如果堵漏浆漏失量小于注入堵漏浆量的1/2时,停泵、关井小排量逐步憋压,使堵漏浆漏失量大于注入堵漏浆量的2/3时,停泵候堵11~13 h[19]。

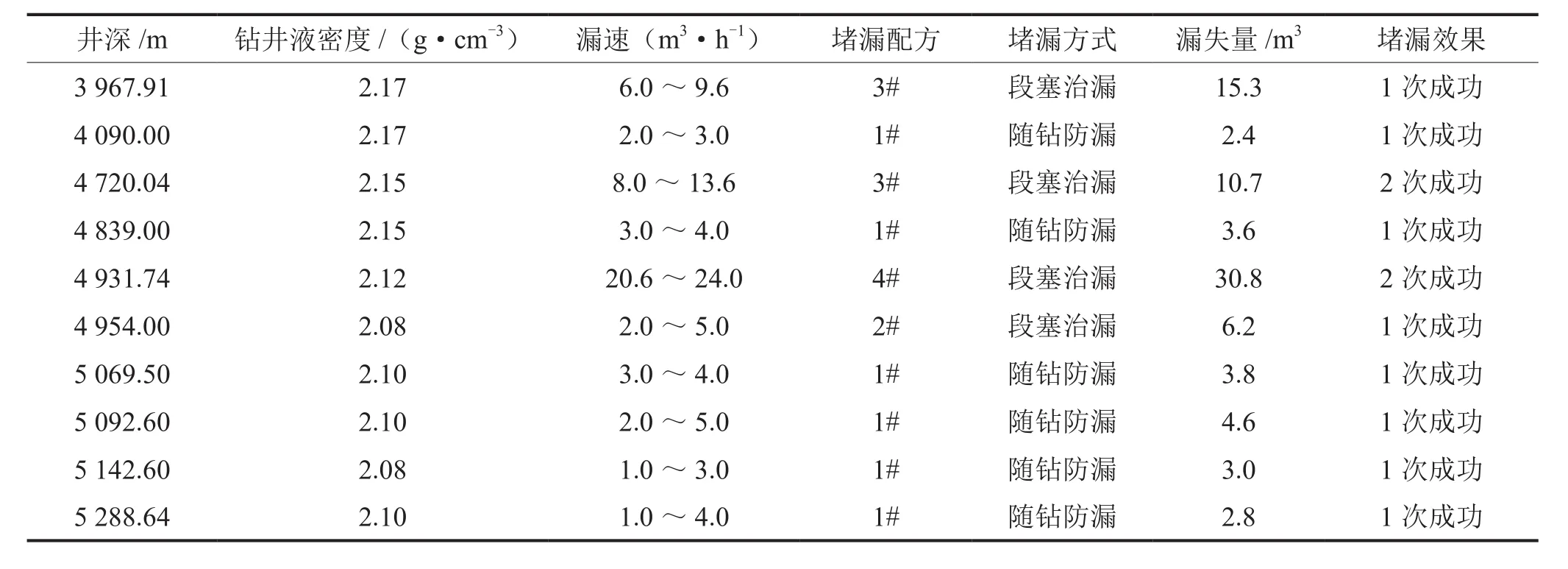

4.2 自201H2-5井

自201H2-5井位于四川省荣县望佳镇麦子山村,是中国石油西南油气田分公司蜀南气矿在自201区块构造上布置的一个开发井双钻机平台,目的层龙马溪组,水平井,设计井深5 323 m,水平段长1 800 m。该井于2020年2月19日钻至井深5 375 m完钻,三开215.9 mm井眼,三开井段2 968~5 375 m,使用密度2.08~2.17 g/cm3的油基钻井液。邻井自201H1-8井三开目的层龙马溪组破碎、裂缝发育,钻进过程中共发生16次井漏,累计漏失2.08~2.17 g/cm3的油基钻井液498.0 m3。自201H2-5井三开钻进过程中,共发生10次井漏,参照表3的随钻防漏治漏配方,井漏复杂得到有效控制,累计漏失油基钻井液83.2 m3,一次堵漏成功率83 %,油基钻井液漏失量明显减少。该井三开的井漏情况见表6。

表6 自201H2-5井三开井漏情况统计表

5 结论

1)自主研发的油膨胀堵漏剂WNPDL系列,可以抗150 ℃高温能力,抗压35 MPa、回弹率10.0%~12.2 %,在三类基础油中具有好的吸油膨胀能力,膨胀率52%~71 %。

2)选择刚性颗粒、油膨胀颗粒、片状聚丁酯、纤维和沥青复配的防漏治漏技术,根据不同漏速,形成1~5#油基防漏治漏配方。

3)室内实验表明,使用的堵漏材料与油基钻井液具有好的配伍性能,1#随钻防漏配方具有好的防漏性能,侵入深度减少率95.0 %。2~5#治漏配方对其相应缝板的治漏效果好,7 MPa条件下的总滤失量在28~44 mL。

4)形成油膨胀随钻防漏治漏工艺,并在自201H2-5井成功应用,井漏复杂得到有效控制,一次堵漏成功率83 %。