戴维800Kt/a 甲醇装置节能环保设计

王远志

(中海石油建滔化工有限公司,海南 东方 572600)

1 概述

戴维800Kt/a 甲醇装置采用英国戴维的改良低压甲醇技术,以CH4 含量为63.4%(体积分数)的天然气作为原料,这套装置的基本工艺流程为加氢脱硫、预转化、转化、压缩、甲醇合成、PSA 氢气回收、三塔精馏。本装置从2010 年投产以来,不曾发生一例设备事故和安全事故。除了在设计上的安全可靠外,本装置还有一大特点,就是环保与节能,装置内大部分的废气废水都能很好地循环再利用,节约了处理所需的药品及费用,更避免了对环境的污染,同时,回收的废气更是降低了生产能耗。

2 废气的回收利用

本装置的废气主要有精馏废气、变压吸附尾气、闪蒸气等。若将这些废气全部进行就地排放或者排到火炬燃烧,都将造成资源的浪费和环境污染。在本装置中,精馏废气通过燃气喷射器与燃料天然气一同组成高压燃气进入转化炉进行燃烧。变压吸附尾气与闪蒸气汇合,经低压蒸汽换热器加热,组成低压燃气,以达到回收利用的目的。

2.1 精馏废气的回收利用

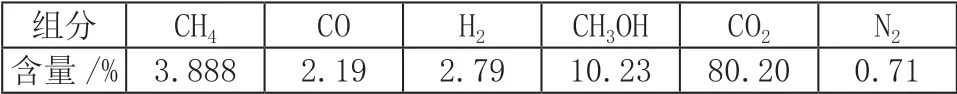

预精馏塔利用从转化炉出来的转化气作为再沸器热源,加热产生的轻组分混合气在塔顶空气冷却器的作用下,绝大部分气体冷凝回流,一部分不凝气聚集形成精馏废气。精馏废气主要由CO2、甲烷等组成。精馏废气组成如表1。

表1 精馏废气组成(体积分数%)

精馏废气流量为4kNm3/h,重新回收利用这部分废气,可以起到降低装置能耗、保护环境的作用。

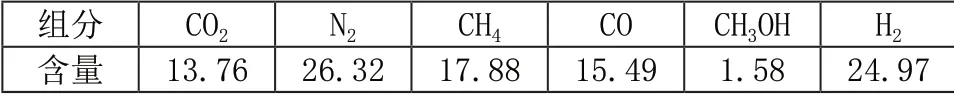

2.2 变压吸附尾气的回收利用

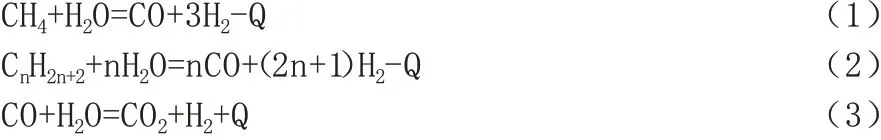

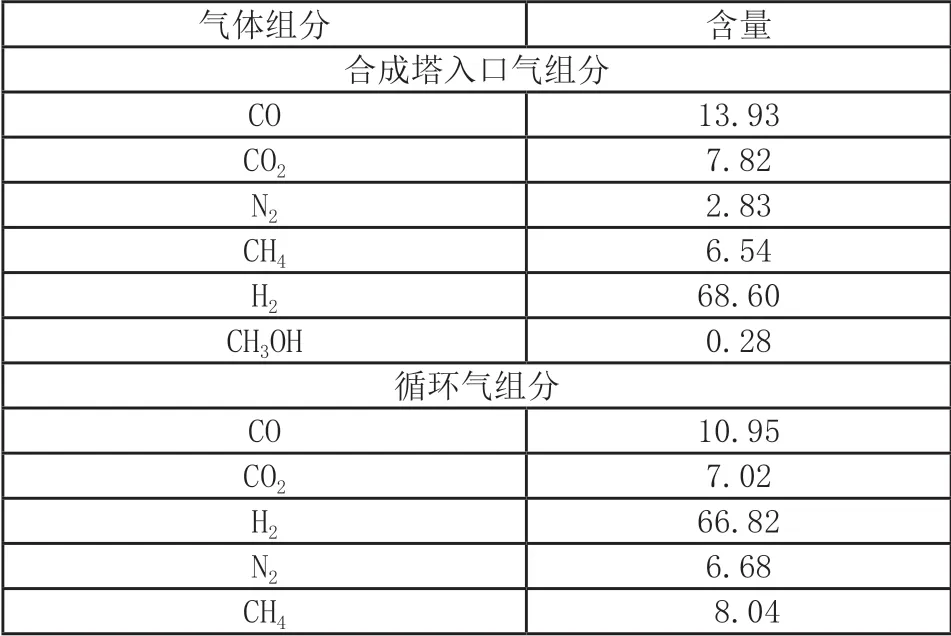

合成反应原料气由H2、CO、CO2、CH4、N2等组成,在合成塔内主要进行如下反应:

其中,未参与反应的气体进入变压吸附系统,产生氢气与尾气。氢气回收后再进入脱硫系统与合成系统,剩余的尾气则作为低压燃气再利用。变压吸附尾气流量为36.24kNm3/h,因此,回收这部分尾气是降低装置能耗的重要一环。变压吸附系统尾气组成如表2。

表2 变压吸附系统尾气组成(体积分数%)

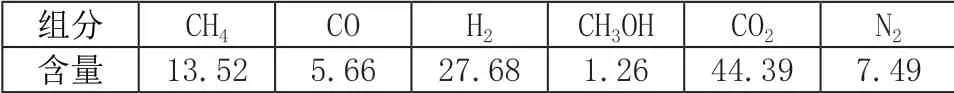

2.3 闪蒸气的回收利用

合成反应生成的粗甲醇在大约0.5MPa 的压力下减压到闪蒸槽中,闪蒸出来的混合气体即为闪蒸气。闪蒸气与变压吸附尾气一同组成低压燃气进入转化炉燃烧。闪蒸气的组成如表3 所示。

表3 闪蒸气的组成(体积分数)

闪蒸气的流量为4500Nm3/h,因此,回收这部分气体对降低装置能耗有重要意义。

3 废水的回收利用

3.1 工艺冷凝液的回收利用

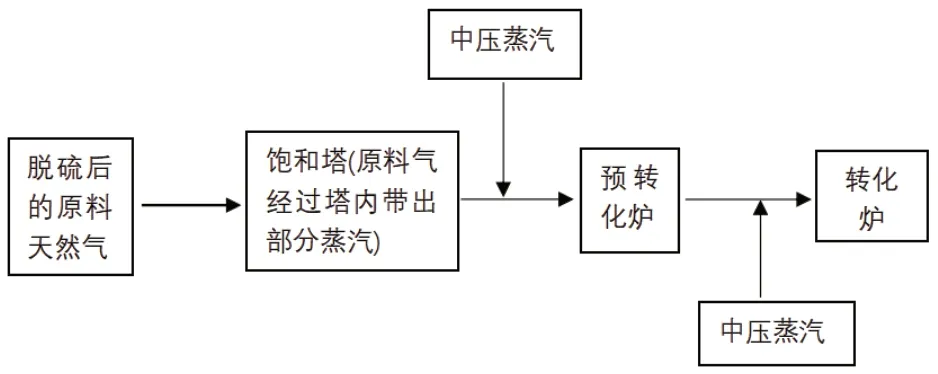

原料天然气经过脱硫后,分段加入蒸汽,混合后进入转化系统进行转化反应。在本装置中,进行转化反应所需的水来自饱和塔、中压蒸汽管网,如图1 所示。

图1 转化系统蒸汽补充示意图

饱和塔内汽提带出的蒸汽是53t/t,预转化炉前后加入的蒸汽量分别为94t/h、11t/h,脱硫天然气流量为95kNm3/h。蒸汽与天然气充分混合后进入预转化炉和转化炉,在钼镍催化剂的作用下进行如下反应:

原料气发生转化反应后生成转化气,经过一系列换热装置与转化气分离器,最终转化气流量为19.8kNm3/h。

95000m3/h 的原料气进行转化反应实际消耗的蒸汽量只有49t/h,剩余的106t/h 蒸汽经换热后在各个转化气分离器中分离出来,汇入工艺冷凝液罐。

在其他多数类似装置中,这部分冷凝液经过汽提后直接送入公用工程重新处理,这样既浪费能源,又消耗药品,而且还不环保。本装置巧妙设计了饱和塔,对大部分冷凝液重新进行回收利用。饱和塔底循环水在换热器内与合成汽包蒸汽进行换热后,汽提产生的蒸汽与原料天然气混合参加转化反应。而工艺冷凝液罐剩余的一部分冷凝液则进入汽提塔,作为补充中压蒸汽,在饱和塔后汇入原料天然气中参与转化反应。

3.2 合成反应水的回收利用

转化气经过压缩机增压,与来自氢气回收系统产生的氢气混合后,进入合成塔,在铜基催化剂的作用下主要发生如下反应:

在反应生成物中,除了甲醇还有乙二醚、乙醇、甲酸甲酯、丙酮、丁醇、二甲醚等多种杂质。从(2)反应中,我们可以发现,H2和CO2反应还有水生成。表4 为合成塔进出口各组分的含量。

通过以上数据,不难算出在95000Nm3/H 负荷时,合成反应生成的工艺水约为21t/h。

国内多数甲醇生产厂都是将这部分合成生产水直接送到公用工程处理。由于这部分合成水中含有大量的重组分物质,不仅处理难度大,而且还会耗费大量化学药品并对环境造成污染。戴维装置采用先进的设计理念,将这部分合成反应水回收到饱和塔中,饱和塔的热量来自合成汽包蒸汽,经过换热的饱和塔底水会产生蒸汽,携带着合成反应生成的重组分物质与中压蒸汽混合后进入转化炉,重组分物质在高温下发生裂解反应,生成转化反应所需的工艺气体。

表4 合成塔进出口气体各组分含量(体积分数)

3.3 侧抽液的回收利用

为保证甲醇产品质量,本装置在第三精馏塔的第三、五、七、九、十一层塔板处进行侧抽。国内多数甲醇厂都是先将这部分侧抽液储存,当达到一定量后再进行集中处理,这样的方式不仅存在储存风险,而且在处理的过程中还将对环境造成污染。在侧抽液中,还含有丙醇、丁醇等多碳醇物质,直接进行化学处理无疑是对有用物质的浪费。在戴维装置中,直接将侧抽液送入饱和塔,混合在饱和塔蒸汽中一同进入转化炉发生裂解反应,反应生成的物质直接作为原料气参与后续反应。这样的设计,直接体现了戴维装置的环保理念。

3.4 小结

通过对工艺冷凝液、合成反应水、侧抽液的回收,大大节约了装置生产所需要补充的脱盐水,只要再补充约140t/h的脱盐水,即可维持系统平衡。

4 结语

本文简略介绍了戴维甲醇装置在回收废气、废水方面的节能环保设计,这些设计在降低能耗、节约资源、保护环境等方面都有重要意义,可供其他厂在进行技术改造时借鉴参考。