硫酸装置尾气处理改造生产实践

张文文

(中国石化集团南京化学工业有限公司,江苏南京210048)

中国石化集团南京化学工业有限公司(以下简称南化公司)现有200 kt/a(2#系统)、300 kt/a(3#系统)硫磺制酸装置2套。分别于2003年、2005年建成投产,采用“3+2”二转二吸工艺。2012年对2套硫酸装置进行改造,改造后全部用来生产w(H2SO4)105%发烟硫酸,尾气脱硫系统采用氨法脱硫工艺。尾气经过二吸塔吸收后,再经过超重力机吸收、喷射氧化和氨法吸收后排放。综合分析氨法脱硫工艺的运行情况,尾气排放指标符合GB 26132—2010《硫酸工业污染物排放标准》要求:排放SO2质量浓度小于或等于400 mg/m3、硫酸雾质量浓度为小于或等于30 mg/m3。

但随着国家安全环保标准不断提高,南京地区属于执行大气污染物特别排放限值的地域范围,硫酸尾气执行特别排放限值:排放SO2质量浓度小于或等于200 mg/m3、硫酸雾质量浓度小于或等于5 mg/m3。原有的氨法脱硫工艺难以达到新的标准要求,同时氨法脱硫在实际运行过程中暴露出一些问题,因此需要采用更为先进的尾气治理技术对脱硫系统进行升级改造。

1 改造前尾气脱硫系统存在问题

1.1 尾气排放指标达不到特别排放限值

2套尾气吸收系统虽然经过多次指标调优和设备更新,但改造效果一般,2018年1—12月尾气排放情况见表1。

表1 尾气吸收系统2018年1—12月排放情况

由表1可见:2018年全年2#系统尾气ρ(SO2)平均值为240.30 mg/m3,硫酸雾(ρ)平均值为22.05 mg/m3,3#系统尾气ρ(SO2)平均值为 280.30 mg/m3,硫酸雾(ρ)平均值为26.07 mg/m3,尾气排放指标与特别排放限值有一定的差距。

1.2 副产品难于处理

尾气吸收系统副产为质量分数30%的硫酸铵母液,通常是作为复合肥的原料。但由于南化公司的硫酸铵母液中含质量分数25%左右的亚硫酸铵,亚硫酸铵化学性质不稳定,易分解脱析出SO2,导致硫酸铵母液无法直接进入肥料系统。目前,副产硫酸铵母液送往南化公司动力部脱硫系统进行处理,加剧了脱硫系统的负荷。当硫酸装置转化率不好时,尾气母液产量达到30 t/d,母液出厂不畅时造成母液储罐长期处于高位运行,严重制约硫酸装置稳定生产。

1.3 维护成本上升

尾气吸收系统的循环泵电机采用2级电机,转速为2 900 r/min。由于硫酸铵母液中含有颗粒状物质,循环泵的机封容易磨损,导致泵使用寿命短、频繁更换,不能满足正常生产需要,同时泵机封发生泄漏时,泄漏的物料污染环境。

超重力机是尾气脱硫系统的关键设备,价格高昂,但设备运行可靠性不高。运行不到3年,超重力机就多次出现故障,影响装置的稳定运行。

2 尾气治理工艺比较

目前对含硫尾气的处理方法主要分两大类:即干法与湿法。湿法是指用各种液体吸收剂吸收气体中的SO2和硫酸雾,生成各种硫酸盐、亚硫酸盐,如氨法、钠碱法等。干法是指用各种粉状、粒状的吸附剂、催化剂吸附气体中的SO2,并转化为SO3加以回收处理,如活性焦吸附法。

目前,硫酸装置尾气脱硫技术主要有氨法、双氧水法、活性焦(炭)法、钠碱法等技术[1]。各脱硫工艺优缺点对比见表2。

表2 各脱硫工艺优缺点对比

3 工艺方案的选定

综合考虑南化公司制酸装置规模、尾气性质、产品方案、生产技术及环境保护等因素,决定采用钠碱法尾气脱硫技术加2级电除雾器工艺对原有脱硫系统进行改造。

3.1 工艺原理

钠碱法脱硫工艺的原理是用氢氧化钠或碳酸钠水溶液作为吸收剂,与二氧化硫反应生成亚硫酸钠,亚硫酸钠继续与二氧化硫反应生成亚硫酸氢钠,最终与氧气反应生成硫酸钠。

3.2 工艺特点

钠碱法是回收低浓度SO2的主要方法之一。钠碱法脱硫技术主要特点[2]:

1)氢氧化钠与SO2反应属于酸碱中和反应,亲和力强,吸收率高,脱硫效率在95%以上。要达到与一段钠碱法相同的烟气净化效率,氨法往往需要设置2段或3段吸收。

2)与氨法相比,钠碱法的优点是钠离子为非挥发性,不存在二次污染。

3)钠碱法投资省、工艺流程简单,脱硫剂氢氧化钠或碳酸钠来源有保证。

3.3 工艺流程

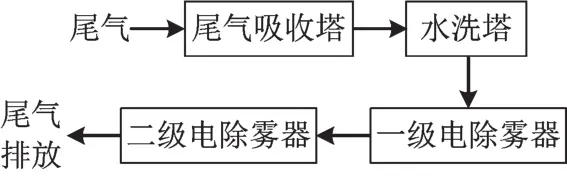

硫酸装置2#、3#系统二吸塔出来的尾气合并进入尾气吸收塔,尾气与喷淋的w(NaOH) 10%的溶液逆向接触,去除尾气中的大部分的SO2、SO3,再进入水洗塔,进一步去除尾气中的SO2、SO3,以及夹带的NaHSO3和Na2SO3,最后进入2级尾吸电除雾器,除去残余的硫酸雾,使尾气中硫酸雾质量浓度小于5 mg/m3,实现尾气达标排放。

尾气处理装置的工艺流程见图1。

图1 尾气处理装置工艺流程

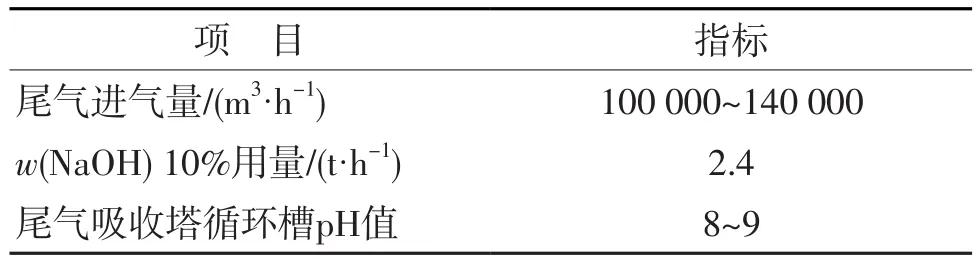

3.4 操作参数

尾气吸收系统主要操作参数见表3。

表3 主要操作操作参数

4 运行效果

尾气脱硫系统于2019年10月改造后投产,总投资3 000余万元。开车初期,2#、3#硫酸装置各一部分烟气并入新尾气处理系统,流量为70 000 m3/h左右。运行一段时间后,11月2套硫酸装置尾气全部并入新尾气处理系统,总气量达到100 000 ~140 000 m3/h。从投产至今已连续稳定运行近1年时间,各项指标均达到了设计要求。改造前(2018年1—12月)与改造后(2020年1—11月)尾气脱硫系统尾气排放指标对比见表4。

由表4可见:改造后硫酸系统尾气ρ(SO2)平均值为25 mg/m3、硫酸雾(ρ)平均值为2.15 mg/m3,满足特别排放限值要求。

表4 尾气吸收装置投运前后尾气排放对比

5 结语

与氨法脱硫工艺相比,钠碱法脱硫加2级电除雾器尾气处理工艺,吸收率高,脱硫效率在95%以上,减少了二次污染,工艺流程简单、投资少、维护成本低。目前南化公司硫酸尾气脱硫系统运行稳定,与主装置同步运行率达100%。