基于人工智能的偏航系统故障预警系统

黄久平

(国电和风风电开发有限公司,吉林 长春 130000)

0 引言

作为水平轴风电机组中的重要组成部分之一,偏航系统承担着帮助风电机组捕获风能的职责。在风电机组运行的过程中,偏航系统的功能具体表现在以下两个方面,一是跟踪风向变化情况,当风向发生变化时偏航系统将与风电机组的控制系统形成联动关系,以便于风电机组能够及时根据风向的变化调整对风口,提高风向系统整体风能的捕获效率;二是阻止电缆断裂,风向系统在运行的过程中会因为电缆出现单向缠绕的现象,从而引发电缆断裂问题。当风电机组的机舱发生电缆缠绕问题时,偏航系统将会触发自动解缆功能,从而维护风电系统运行稳定。因此,通过开展偏航系统故障预警系统研究能够维护偏航系统的稳定,从而为风电机组的正常运转提供保障。

1 基于人工智能的偏航系统故障预警系统研究的必要性分析

偏航系统是连接机舱与塔筒的核心环节,而且,偏航系统是风力发电机组风能利用率的必备组件之一。偏航系统一旦产生故障,轻则损失发电量,影响机组的正常运行,重则需动用大型吊装设备进行检修、更换。联合动力1.5MW机组常见故障为偏航噪音大、偏航振动、齿轮箱打齿、偏航制动盘磨损、摩擦片异常磨损等故障[1]。主机厂原设计中针对偏航系统设备的监测几乎没有,目前完全依靠人工进行巡检。由于偏航系统的安装结构的特性,通过静态肉眼检查很多问题无法发现。因此有必要针对偏航系统主要设备进行实时的故障预警。

2 风电机组中偏航系统常见的故障问题

2.1 摩擦片异常磨损

由于机组多年运行偏航系统部件老化、振动导致各部件故障,其中包括液压系统故障、制动器故障、盘体块状剥落等原因,造成摩擦片异常磨损。当发生异常磨损时,摩擦片寿命会严重缩短,因为没有限位报警,未及时发现就会造成制动器压板、液压缸在压力作用下直接磨盘体。轻则盘体出现不同程度的划痕,严重可导致偏航盘变形[2]。若没有及时发现,有可能造成偏航负荷过载伴严重振动导致偏航电机、齿轮箱损坏。

2.2 偏航齿轮箱故障

由于齿轮箱下沉、大小齿润滑不良、大小齿啮合间隙不良会导致小齿轮与大齿产生噪音和振动,严重会发生齿轮啮合卡死现象。以上故障的初期都会产生异音,若早发现早治理,短时停机就可轻松治理。但发现不及时,造成严重后果,维修难度极大[3]。

2.3 制动力矩不足

正常情况下,完成偏航后制动器加压至160bar保压稳定机头方向。机组在风载作用下整机会不规律晃动,当制动力矩不足时会发生制动器抱不住的现象,表现的特征是随晃动发出噪音及振动。此类情况若不及时发现并治理,将严重危害机组安全。制动力矩不足的原因包括:液压系统故障;制动器故障;偏航盘经多年运行过于光滑导致制动器与盘之间摩擦系数过低,达不到预期制动力;个别制动器摩擦片耗尽未及时更换,导致制动力矩不足。

2.4 偏航制动盘磨损

盘体的磨损主要来自制动器,因偏航过程中主液压站用10%的刹车载荷(25bar-15bar的冗余压力)给系统提供一定的阻尼,使得偏航过程中始终有阻尼存在,保证机舱平稳转动。如果个别摩擦片耗尽,摩擦力矩不均匀,偏航运动摩擦过程中制动盘上的多个受力点受力情况不一致,会造成偏航制动盘磨损,严重可致盘体变形。

2.5 偏航齿圈轴承损坏

易发生断齿,内外圈之间的滚道脱落、剥离,产生的原因有润滑不良、受冲击载荷,热处理工艺不达标。润滑不良和冲击载荷在早期都会出现轻微的异音,难于发现。后期噪音变大代表着已发生不可逆的磨损,难以治理。

综上可见,偏航系统为多机械设备,相互配合的同时又相互影响,仅一个小小的摩擦片可导致一系列设备故障。故障发生的初期治理难度小费用低,但磨损量小、异音轻微,巡检人员难以发现,故障后期,人员巡检易于发现,但此时由于部件损坏严重维修费用高昂,停机损失发电量大,影响机组安全运行。

3 基于人工智能的偏航系统故障预警系统设计方案

3.1 基于人工智能的偏航系统故障预警系统设计思路

偏航系统故障预警系统设计以声音采集模块、激光测量识别模块为核心,通过开发可发出特殊音频的摩擦片的形式实现偏航系统故障预警系统的动态化预警[4]。以声、光为识别核心的偏航系统故障预警系统具有以下五个方面的优点,一是系统适应性强,该系统以声、光为识别核心,能够满足不同类型的风向机组机型的需要,降低了置换系统的成本。二是满足非接触式采集数据的需求,以声、光为识别核心的偏航系统故障预警系统在运行的过程中不需要额外在监测部件上安装传感器,也不需要连接任何线缆,避免出现电缆单向缠绕的现象,保障风电系统运行稳定;三是声音采集模块、激光测量识别模块体积较小,运转过程中所耗费的能耗较低,且不需要频繁地维护;四是特殊音频式预警,偏航系统故障预警系统能够发出特殊音频,数据系统将会自动捕捉该音频信息;五可扩展性强,以声、光为识别核心的偏航系统故障预警系统具有极高的应用扩展性,除了应用于风电机组中,未来还可满足轮毂、传动链等监测领域的需求[5]。

3.2 基于人工智能的偏航系统故障预警系统设计应用

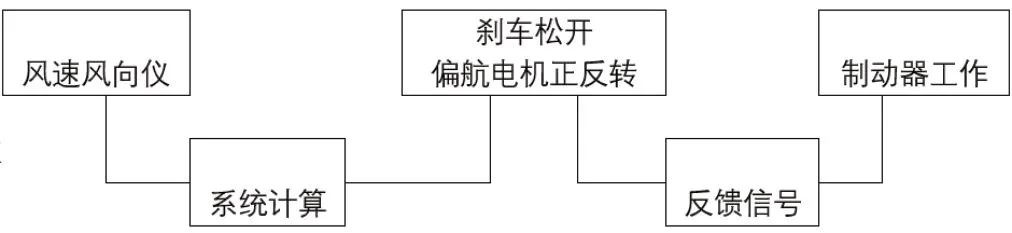

风电机组中偏航系统主要由两个两个模块所组成,分别是机械以及电控,具体结构如图1所示。为了能够保障偏航系统的运行,风速风向仪实时监控风电系统所处区域的风速以及风向状况,并利用后台系统将处理后的信息反馈至偏航电机系统中,此时刹车松开,偏航电机正反转,并将反馈信息输送至制动器,制动器接收反馈信号后及时调整偏航角,从而达到预期效果,以保障风电系统的稳定运行[6]。

图1 偏航系统的机械组成图

为了能够满足以声音采集模块、激光测量识别模块为核心,具备可发出特殊音频功能的摩擦片,在设计摩擦片时主要选择6mm的标准摩擦材料,实现2mm噪音发生层的需要。如图2所示,该摩擦片符合GB/T 11834-2011标准,适配联合动力1.5MW风机偏航制动器双层材质一体成型粉末冶金摩擦片,将该摩擦层最下面的2mm厚度添加特殊发音材质,当摩擦片整体消耗至还剩2mm时与盘体摩擦将发出特殊音频,这种音频被声音采集模块识别后将发出预警信号。

图2 具有特殊音频的摩擦片的示例图

基于人工智能的偏航系统故障预警系统通过监测摩擦片所发出的特殊音频进行偏航系统故障预警,当风速风向仪在运转的过程中出现异常偏航现象时,摩擦片将会因为偏航系统的变化与周围的零部件共同偏位。偏航电机的正反转机则根据风速风向仪则会根据电控部分的信号指引与偏航盘的相对旋转位移,达到指定位置。如果当前偏航电机的正反转机未达到预定位置时,此时摩擦片与盘体摩擦将发出特殊音频,声音采集模块识别将会采集所发出的特殊音频信息,经过后台数据系统进行数据处理,并将处理后的信息反馈至预警监控后台。此外,制动器的工作也是由电控部分传递信号,通过液压站提供压力给制动器油缸,推动摩擦片,与摩擦盘相对位移产生摩擦力进行工作,从而发出预警信息。

然而,偏航系统中的电机的初始参数以及液压站的压力值等相关参数主要是设计人员根据风电系统所处的区域的风向、风速等相关数据信息激素按而得到的,使得偏航系统在后期无法通过改动,或者是改型的方式实现偏航系统故障预警,只能对偏航系统维修以及维护的手段。而在基于人工智能的偏航系统故障预警系统中,摩擦片作为执行元件,后期维护更换和进行改进的可能性更大,利用摩擦片所产生的特殊音频能够满足偏航系统故障预警系统监控和预警的需要,从而满足偏航系统故障预警提前预判,以便于相关工作人员提前更换相应的零部件,使得偏航系统能够处于安全可靠的运行状态中。

4 结语

综上所述,偏航系统常见的故障问题为摩擦片异常磨损、偏航齿轮箱故障以及制动力矩不足等多种类型,为了能够保障风电机组的安全,可采取以声音采集模块、激光测量识别模块为核心,通过开发可发出特殊音频的摩擦片的形式实现偏航系统故障预警系统的动态化预警,以便于工作人员在故障发生的初期采取相应的治理措施。