多舱式管廊施工机械化模架的设计与应用

吴相斌 吴发展 张磊

摘 要:为克服明挖管廊施工机械化程度低、人工劳动强度大的问题,设计了一种多舱管廊施工机械化模架,通过方案设计、选型计算、安装调试、现场应用四个阶段,将其成功应用于雄安新区棚户区改造容东片区安居工程。多舱管廊施工机械化模架设备的应用提高了管廊施工机械化程度,减少了传统木模施工过程中对拉止水螺杆的设置,混凝土表面平整度更好,为后续多舱综合管廊机械化施工提供了借鉴。

关键词:多舱式管廊;施工机械化;模架设计

中图分类号:TU990.3 文献标识码:A 文章编号:1003-5168(2021)32-0113-03

Design and Application of Mechanized Formwork for Multi Compartment Pipe Gallery Construction

WU Xiangbin WU Fazhan ZHANG Lei

(Erchu Co., Ltd. of China Railway Tunnel Group, Sanhe Hebei 065201)

Abstract: In order to overcome the problems of low mechanization and high labor intensity of open cut pipe gallery construction, a mechanized formwork for multi cabin pipe gallery construction is designed and successfully applied to the housing project in Rongdong area of shanty town reconstruction in Xiong'an New Area through four stages: scheme design, type selection calculation, installation and commissioning and field application. The application of mechanized formwork equipment for multi compartment pipe gallery construction improves the degree of mechanization of pipe gallery construction, reduces the split water stop screw in the process of traditional wood formwork construction, and the concrete surface flatness is better, which provides a reference for the subsequent mechanized construction of multi compartment comprehensive pipe gallery.

Keywords: multi compartment pipe gallery;construction mechanization;mold base design

目前,地下綜合管廊大部分建设在城市中,埋深较浅。在建设地下综合管廊的过程中,考虑到成本、效率等因素,应用最多的依然是明挖法[1]。明挖法施工多采用满堂支架法,存在机械化程度低、施工效率不高、工人劳动强度大、人工辅助工序烦琐等问题。因此,研究综合管廊明挖法机械化施工具有重要意义[2-3]。多舱式管廊施工机械化模架是综合考虑满堂支架、简易整体式移动模架[4]、液压钢制模板台车的优缺点后[5-6]提出的一种实现多舱管廊机械化衬砌施工的设备。

1 工程概况

雄安新区棚户区改造容东片区安居工程(A社区)配套市政道路、综合管网、排水管网系统工程包含7条市政道路,全长约10.49 km,随干路建设的干线综合管廊约3.5 km,其中E4路综合管廊约2.15 km,N3路综合管廊约1.35 km,基坑开挖深度约11.6 m,采用分级放坡开挖,局部采用钢板桩围护。本文研究的管廊施工机械化模架应用于N3路综合管廊。

2 四舱多节式综合管廊模架设计

多舱式管廊施工机械化模架综合管廊共有四舱,分别是燃气舱、能源舱、综合舱和电力舱。舱内高度为3 600 mm,在边墙距离内部底板800 mm处设置一道施工缝,分两次施工,里程长度分别为30 m和36 m。内模模架由模板、门架、加长节、传动、支腿、小车等部分组成,内模模架方案如图1所示。

2.1 模板部分

目前市场上在售的模板种类较多,常见的模板主要有钢模板、木模板、高分子塑料模板和铝模板等,在承载能力、操作便捷性、使用耐久性等方面各具优缺点。经过对比分析,内模模架模板部分选择新型高分子塑料模板。

2.2 门架的选型计算

门架材质均采用Q235钢,上门梁采用H型钢,规格为200 mm×100 mm×5.5 mm×8 mm;立柱采用矩形管,规格为150 mm×100 mm×6 mm;支撑丝杆采用直径为60 mm的圆钢;底梁采用矩形管,规格为150 mm×100 mm×6 mm;模板主楞采用H型钢,规格为200 mm×100 mm×5.5 mm×8 mm;立柱间斜撑采用等边角钢,规格为63 mm×63 mm×6 mm;底部支腿采用直径为48 mm的圆钢;短支撑采用矩形管,规格为120 mm×80 mm×5 mm。采用有限元分析软件MIDAS计算门架强度及变形。

2.2.1 检算荷载。顶板厚度为500 mm,容重为25 kN/m。顶板模板承受混凝土压力按照混凝土自重计算,F=25 kN/m×0.5 m=12.5 kN/m,安全系数为1.2,设计值为12.5 kN/m×1.2=15 kN/m。顶板混凝土通过高分子塑料模板、C12背楞将混凝土载荷传递给台架部分,顶板上C12背楞承受载荷为15 kN/m×0.3 m=4.5 kN/m。

新浇筑混凝土对模板的最大侧向压力F1=25 kN/m×3.3 m=82.5 kN/m,安全系数为1.35;倾倒混凝土时的水平动荷载F2=2 kN/m,动载系数为1.6;振捣混凝土产生的水平动荷载F3=4 kN/m,动载系数为1.6。由此得出,边模底部最大总荷载设计值为82.5 kN/m×1.35+(2 kN/m2+4 kN/m)×1.6≈121 kN/m。

有限元模型中程序自动计算台架结构自重,材料自重为78.5 kN/m。

2.2.2 建立模型。根据内模架体结构特点,每个内模台架整体结构采用4榀主骨架,第二榀主骨架受力最大,此榀骨架单独建模。

顶部荷载大小为15 kN/m×0.3 m×1.5 m=6.75 kN,边部荷载按25 kN/m×h×0.3 m×1.5 m(h为各节点位置的混凝土浇筑深度)载荷施加。经计算,各节点自下而上分别施加的边部荷载为35.16 kN、31.78 kN、28.41 kN、25.03 kN、21.65 kN、18.28 kN、14.91 kN、11.53 kN(见图2)。

在最底部支腿位置增加X、Y、Z方向的约束,在支腿与模板主背楞位置增加Y坐标横向约束,对拉丝杆起到约束局部位置的作用。

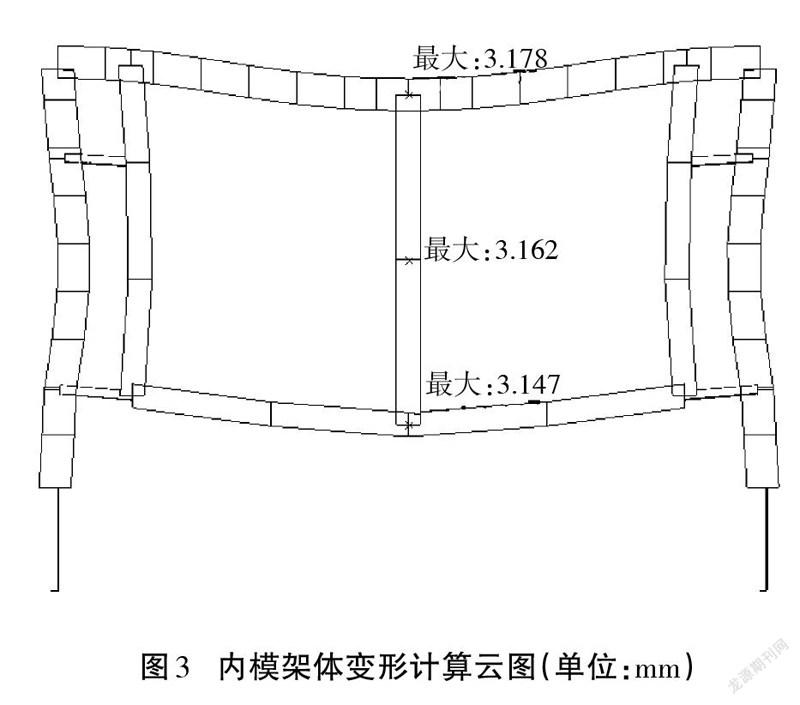

2.2.3 变形计算。变形计算公式为1.0×自重+1.0×模板荷载。经计算,边模位置最大变形为1.60 mm,顶部位置最大变形为3.18 mm(见图3),满足现场施工需求。

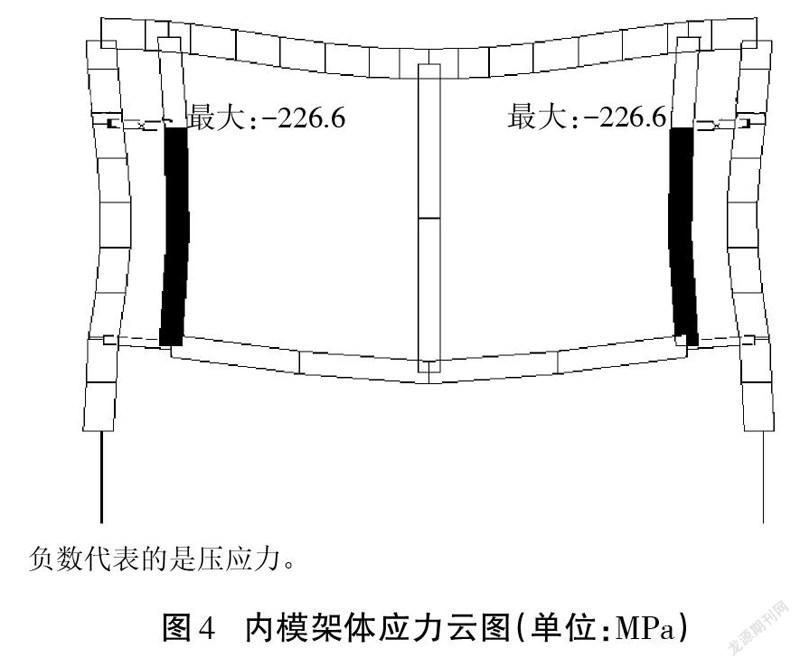

2.2.4 强度计算。强度计算公式为1.2×自重+1.4×模板荷载。应力最大位置位于支撑丝杆位置,应力达226.6 MPa,小于235 MPa,接近Q235钢的许用压力,但考虑到已经选取了1.4倍的安全系数,故检算结果合格(见图4)。

2.3 传动机构设计

传动机构采用机械式传动原理,主要由电动减速机、链轮、链条、传动轴、传动丝杠等组成。传动核心部件由中间传动轴、固定安装在传动轴中部的过渡链轮、固定安装在传动轴两端的端部链轮和安装在所述电机转轴上的主动链轮组成。中间传动轴横向安装在门架的两个侧部竖撑上,电动减速机转轴上安装有主动小链轮,通过链条与传动轴上的过渡链轮连接,传动轴两端的端部链轮均采用双排链轮,每个端部链轮通过两条链条分别与其同侧两个平移驱动器上的传动链轮一一对应连接。

2.4 移动小车的设计

移动小车由结构系统、电气系统、液压系统三部分组成。

结构系统包含车架部分、转向车轮、驱动车轮。其中,车架部分由矩形钢管组成,留有驱动轮安装座、支腿连接座等;转向车轮与驱动车轮均通过液压马达驱动,通过螺栓与车架连接。

电气系统由电气控制箱和遥控器组成,其对平移油缸伸缩、举升油缸伸缩、小车前进和后退、小车回转进行控制。

液压系统由回转马达、平移油缸、举升油缸、液压驱动马达等组成。其中,回转马达控制小车转向;平移油缸控制小车平移纠偏;举升油缸作为小车支腿部分,保证小车支撑稳定;液压驱动马达为小车驱动机构,可以三挡调速。

3 內模模架的应用

3.1 内模模架组装步骤

3.1.1 安装场地选择。内模台车采用多舱多节式设计,台车数量众多,组装工作量较大。在基坑外组装,有利于人员作业,组装效率高。

3.1.2 组装流程。组装流程为:拼装门架—安装门架C型钢—安装链轮—安装链条—安装边模竖撑—安装边模C型钢—安装边模—安装顶模—小车调试。小车及内模模架调试现场如图6所示。

3.1.3 内模模架及小车起吊下放至基坑内。结合现场基坑尺寸、各舱管廊模板及内模台车自重,采用两台130 t的移动式汽车吊分别放置在基坑两侧,从基坑两侧起吊下放(见图7)。

工序为:内模模架及小车移动至工作位—汽车吊就位—内模模架起吊下放—内模小车起吊下放。

3.2 内模模架就位与脱模

3.2.1 台车就位。内模模架采用移动小车移动就位,通过小车的移动与转向功能纠偏,将内模台架移动至待施工区域。

3.2.2 台车脱模。浇筑结束后,养护到规定时间,将移动小车行进至需要脱模的台车底部,并与台车骨架进行连接。启动传动平移机构,将模板微量外伸,使丝杠松动,拆除所有丝杠。操纵传动平移机构,使侧模板收回。

4 结论

①管廊施工机械化模架经过方案设计、选型计算、安装调试,在施工现场成功应用,与传统脚手架木模等施工方案相比,衬砌质量显著提高,减少了对拉止水螺杆的设置,混凝土表面平整度更好。

②该机械化模架的应用提高了管廊施工机械化程度,为后续多舱综合管廊机械化施工提供了借鉴。

③与传统满堂支架相比,该机械化模架就位及脱模效率高,在单节管廊施工方面具有较大优势。但满堂支架可以多节同步跳舱施工,在多作业面同步施工方面具有优势。因此,该机械化模架后续还有必要向综合快速施工方面开拓和创新。

参考文献:

[1]苗雷强,商冬凡,程朝伟,等.综合管廊明挖现浇关键技术研究[J].安徽建筑,2020(10):53-55.

[2]周鹏华,周杰刚,邓运生,等.液压钢模台车6906在6城市综合管廊施工中的应用[J].建筑技术,2017(9):914-917.

[3]杨建福,祖炳洁,万鹏.城市地下综合管廊内外模板台车设计与施工[J].国防交通工程与技术,2017(2):63-66.

[4]许世春,李应成.市政综合管廊模板支架设计与施工[J].山西建筑,2015(34):100-102.

[5]王鑫,张保圆,王博.隧道简易钢模台车混凝土衬砌施工技术[J].现代隧道技术,2010(5):102-107.

[6]白东昌,陈祥,赵飞宇.城市综合管廊施工中液压钢模台车的应用[J].工程技术研究,2020(24):117-118.