高层建筑暖通空调工程中制冷系统管道设计及施工

林剑雄

摘 要:本文结合福建厦门象屿集团大厦空调工程项目,深入研究了制冷系统管道设计与施工中的难点问题,并阐述了机组管道、排气管、冷凝器至贮液器管道和冷凝器至蒸发器管道等设计思路,分析了管道支架、管道安装、阀门安装、管道冲洗和管道试压等环节施工技术要点,以期为同类工程施工提供有益参考。

关键词:高层建筑;制冷系统;管道设计;管道施工

中图分类号:TU83 文献标识码:A 文章编号:1003-5168(2021)32-0087-04

Design and Construction of Refrigeration System Pipeline in HVAC Engineering of High-Rise Buildings

LIN Jianxiong

(Xiamen Xiangyu Harbor Development and Construction Co., Ltd., Xiamen Fujian 361000)

Abstract: Combined with the air conditioning project of Xiamen Xiangyu Group building, this paper deeply studies the difficult problems in the design and construction of refrigeration system pipeline, studies the design ideas of unit pipeline, exhaust pipe, condenser to reservoir pipeline and condenser to evaporator pipeline, and expounds the pipeline support, pipeline installation, valve installation the key points of pipeline flushing and pipeline pressure test are expected to provide useful reference for the construction of similar projects.

Keywords: high-rise building;refrigeration system;piping design;pipeline construction

在高层建筑工程中,制冷系统管道安装具有空间小、构件多、连接点多等特点,且管道安装质量直接影响制冷系统工作效果,要求安装单位严格把关制冷管道设计和施工管理,确保制冷系统管道安装符合技术规范和工程设计要求[1-3]。本文结合厦门象屿集团大厦空调工程项目,深入研究制冷系统管道设计和施工技术要点,以期为同类工程施工提供有益参考。

1 工程概况

象屿集团大厦空调工程位于福建厦门湖里保税区港中路与屿南四路交叉口东南侧。根据工程设计,该工程建筑为11层高层建筑,整体地下室3层,工程总用地面积为17 497.197 m,总建筑面积为97 714.35 m,其中地上建筑面积62 900 m2,地下建筑面积34 814.35 m。项目建设内容为施工图纸范围内的空调工程,包括空调冷热源、空调水、空调风、变冷媒流量空调系统等。

2 工程技术难点和对策研究

在暖通空调制冷系统设计与施工中,工程施工难点问题主要为管道泄漏、管道污堵、管道凝水滴漏等问题。

2.1 管道泄漏

制冷管道泄漏是指系统气密性失效,导致制冷系统制冷剂、冷却水外溢,引起机组制冷效率下降、机组频繁停机等问题,如不及时处理可能造成压缩机烧毁等严重后果。管道气密性失效主要由制冷管道焊縫砂眼、裂缝问题导致。为确保管道安装质量,应加强管道焊接质量控制,严格控制焊接质量标准,通过管道试压确定管道渗漏点并及时进行修补,防止焊缝质量引发管道渗漏问题[4-5]。

2.2 管道污堵

制冷管道运行中,由于管道坡度设计不当、管道清洗不到位等因素,可能导致管道内杂物堵塞在毛细管道或过滤器等部位,造成管道堵塞,局部制冷管道不通,影响制冷系统正常运行。针对管道污堵问题,一方面,要加强管道坡度设计,管道坡度向出口、末端方向按0.01~0.02设计,促进制冷管道内杂物排出;另一方面,还应当加强管道清洁,管道安装前清理管道内锈蚀、杂物、油污等,减少管道内杂物量。同时,加强管道冲洗,在管道最不利位置排污口观察冲洗效果,直至管道排水与进水质量一致后方可结束。管道冲洗时,应在控制阀、过滤器、仪表等位置加设盲板,防止杂物在管道局部富集;同时,管道冲洗后使用10~15 m/s的压缩机进行空气吹扫,排空管道内水分和杂物,管道全部吹扫完成后安装管道附件。

2.3 管道凝水滴漏

制冷系统管道安装中,由于安装工程量大、管道较长,管道与环境空气接触容易发生水凝结现象。为解决该问题,该工程制冷管道设计时,一方面加强制冷管道保温措施,减少制冷管道与空气接触,避免管道凝水问题发生;另一方面,末端管道向风机管集水盘坡度设计为0.02,促进管道凝水流向末端,减少滴漏问题发生。

3 制冷系统管道设计

3.1 制冷系统总体设计

该工程中,制冷系统机房设在地下一层,冷源为2台制冷量2 110 kW(600 RT)的电动水冷变频离心式冷水机组和2台制冷量为824 kW的超低噪声冷螺杆热泵机组联合供冷。冷水供回水温度为7/12 ℃,制冷系统工作压强为1.0 MPa,冷却水循环使用。冷却塔和风冷热泵机组设在办公楼屋面。

3.2 制冷管道设计

制冷管道是制冷系统的重要组成部分,其作用是将冷源、冷凝区、节流阀、蒸发器等制冷设备和阀门、仪表等附件连接形成封闭结构,使制冷剂在制冷系统中循环,发挥中央制冷系统装置的作用。为确保制冷管道设计能够满足环境温度控制和工程设计要求,应对管道系统布置和管径进行确定。

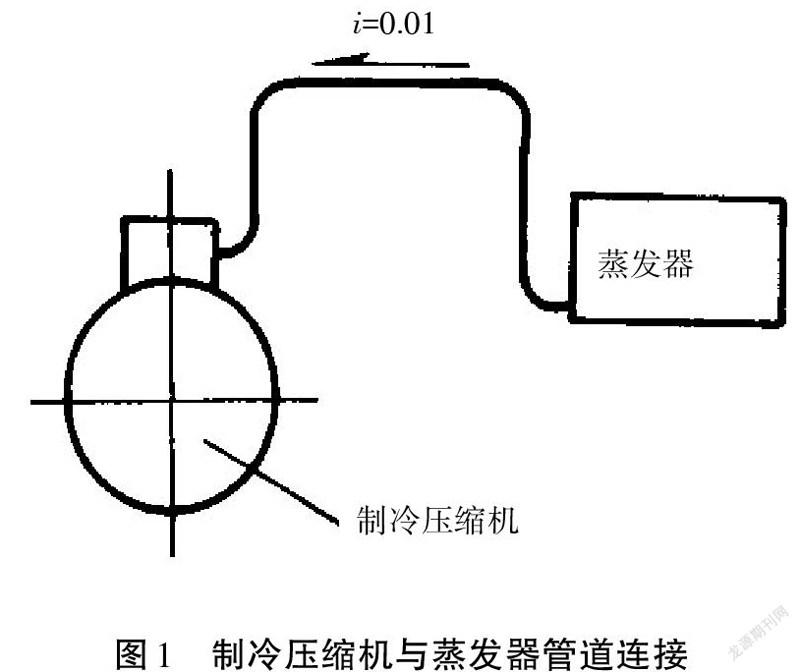

3.2.1 制冷机组管道设计。设计制冷剂管道时,应确保本工程内各蒸发器得到充分供液,避免过大的压力损失,并充分考虑制冷系统管道操作和维修检修空间要求。设计吸气管时,坡度朝向压缩机方向(如图1所示)。当压缩机低于蒸发器时,为避免制冷剂从蒸发器流向压缩机,蒸发器回气管应向上弯曲至蒸发器高点后再接入压缩机。考虑到该工程2台制冷机并联运行,为防止制冷剂进入未运行压缩机,须在曲轴箱上安装均压管和平衡管,以确保并联压缩机正常运行。

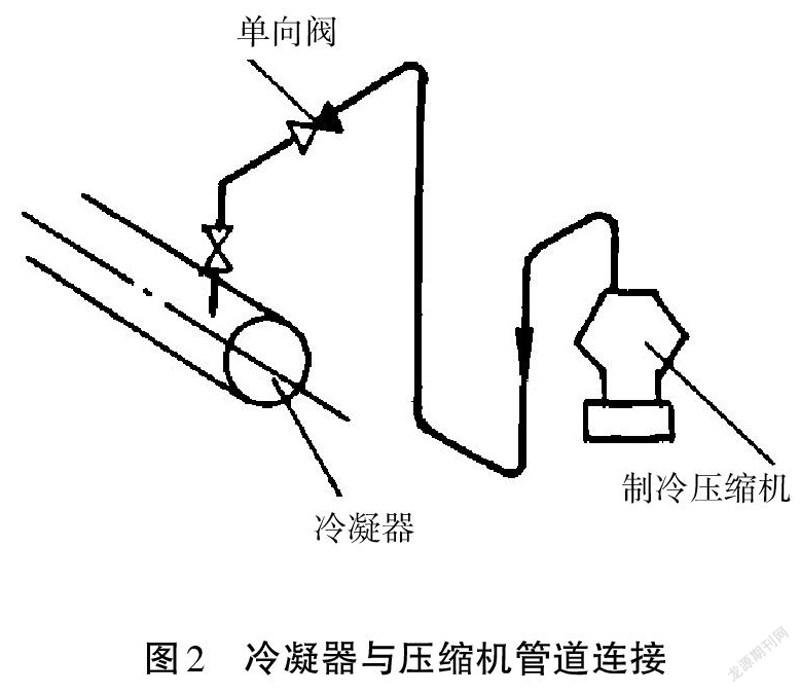

3.2.2 排气管设计。为防止冷凝液体流回压缩机,压缩器排气管坡度设计为0.02(如图2所示),坡向冷凝器。由于该工程机房空间相对较小,为确保管道操作和维修空间,排气管道设计为U形弯管,防止冷凝后的制冷剂返回压缩机,并安装单向阀控制流向。

3.2.3 冷凝器至贮液器管道。冷凝器至贮液器管道包括两种,即直通式和波动式。直通式连接方式适用于流速为0.5 m/s的制冷系统,波动式适用于0.5 m/s以上流速管道,考虑到该工程建筑面积较大,对室内制冷效果要求较高,为防止因制冷剂流速不足而影响制冷效果。因此该工程采用波动式管道连接,管道采用公称直径为250 mm的无缝钢管(焊接),管道阀门阻力较小的是角阀。角阀中心至冷凝器出口距离不小于200 mm。贮液器顶部平衡管与冷凝器顶部连通,制冷剂自贮液器底部流出,以此实现制冷剂的调节和循环控制。冷凝器液体与贮液器高差为350 mm。最大负荷时制冷剂在管道内液体流速为0.8 m/s。

3.2.4 冷凝器至蒸发器管道设计。该工程中,为防止制冷剂自贮液器流入蒸发器时出现闪发气体,将供液管与压缩机吸气阀紧贴设计,并采用隔热保温材料做保温处理。蒸发式空气冷凝器流动方向应满足室内通风管道与蒸发器出口排管接触要求,并在蒸发器入口位置设置热力膨胀阀(如图3所示),防止制冷剂回流。

3.3 管材及管件选型。

结合该工程制冷系统设计和制冷剂介质要求,制冷机房制冷剂管道立管和横管采用无缝钢管,管道与设备、仪表采用法兰连接方式,管道采用焊接连接方式。冷却水管采用镀锌钢管,管道采用焊接、法兰和螺纹连接方式。制冷剂管道和冷却水管管径不超过50 mm时采用镀锌钢管(螺纹连接),管径介于50 ~ 250 mm时采用无缝钢管(焊接),管径大于250 mm时采用无缝钢管(螺纹焊接)。

选择管道附件时,冷弯弯头曲率半径不应小于4倍管道外径。三通采用顺通、Y形弯头或斜三通。阀门选用符合制冷剂要求的专用阀门,安装时应注意管道内介质流向。压力表选择0~2.5 MPa压力表,低压容器选用0~1.6 MPa压力表。

4 制冷系統管道安装技术要点

4.1 施工准备

为确保制冷系统管道安装质量,管材进场前必须经质量检验,严格按工程设计要求检查钢管管径、壁厚、材质等指标,经检查合格后分类堆放管理。土建施工过程中,安装单位应加强预留洞口位置、尺寸检查,测量穿墙、穿楼板预留孔洞尺寸,确保制冷系统管道安装符合工程设计要求。管道预留孔洞尺寸较制冷管道外径大50~100 mm,以满足管道顺利穿越施工要求。管道施工时,应对管道进行除锈、涂油防锈处理。

4.2 管道支架安装

安装管道支架时,管道支吊架固定在建筑结构上,支设在墙、柱、楼板、屋面板缝、屋架上弦等位置,且不应影响建筑结构安全。管道穿越墙体、楼板位置时,应设置套管连接方式。管道接口位置不应套管,以确保能够及时发现和处理管道渗漏问题。套管连接时,套管与墙体装饰面、楼板底部平齐,上部高出楼层地面20~50 mm,并采用防火岩棉封堵套管缝隙,防止火灾顺管道在不同楼层间蔓延。在相同管道支架内,制冷系统管道供水管和回水管间距不得小于200 mm,防止管道之间形成冷桥。为防止制冷管道晃动,公称直径50 mm及以上管道距离超过2 m和管道转角位置至少设置1个防晃支架,管道末端位置间隔2 m设置防晃吊架,以此改善制冷管道振动噪声。

4.3 管道安装

为防止管道内杂物堵塞管道和阀门、仪表等附件,应在管道安装前使用高压水枪冲洗管道,确保管道内部干净。同时,管道冲洗后应加强管道质量复核,全面检查钢管内外有无裂缝、折叠、离层、结疤等问题,若存在问题,必须处理或调换后使用。处理钢管损伤,如裂缝、折叠等问题时,清除深度不超过公称壁厚的12%,且清除后钢管实际壁厚应不小于公称壁厚最小值。经钢管质量检查无误后,按管道设计管径、材质、用途进行管道编号和预组装,经预组装无误后,正式进行管道安装。立管和楼层横管管道变径安装时采用三通接头焊接方式,防止管道连接缩小管道横截面积和出现水击问题。管道安装完成后,管道末端采用螺纹丝接方式,螺纹应清洁规整,断丝、缺丝数量不超过全扣数的10%,丝接外露螺纹2~3扣。管道焊接连接时,管道错开偏差不得超过20%壁厚且不超过2 mm。变径管道连接中,管径差异不超过15%时,可对钢管端部进行变径后焊接连接。当管径差异>15%时,采用异径管对口焊接方式连接。钢管接支管时,接口位置避开焊缝或弯曲部位,当支管与横管连接结构距弯头部位较近时,接口焊缝距起弯点应不小于100 mm。

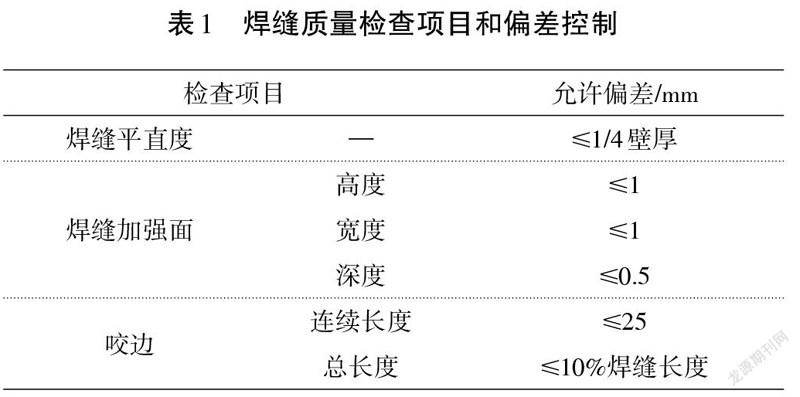

制冷管道分支管安装时,端部与支管表面间隙应不超过2 mm,管端应加工为马鞍形,不得将支管插入主管管孔内。制冷管道采用法兰连接时,管道与法兰采用双面焊接方式,法兰内侧焊缝小于法兰密封面。为控制管道焊接质量,防止管道出现制冷液渗漏问题,该工程加强管道焊接焊缝质量检查(如表1所示)。

4.4 阀门安装

阀门安装前,必须进行外观检查和严密性检查。阀门技术规格应满足国家标准《工业阀门 标志》(GB 12220—2015)要求,并经强度试验和压密性试验检查合格后方可使用。强度试验时,以制冷系统运行压力1.5倍作为强度试验压力,试验时间不小于5 min,以阀门无渗漏为合格标准。严密性试验时,按公称压力1.1倍进行试验,根据阀门公称直径确定严密性试验持续时间(如表2所示),以阀门密封面无渗漏为合格。

4.5 管道冲洗

管道安装完成后,为防止管道焊接后形成的焊渣、铁屑等杂物堵塞阀门、仪表等设备,应在钢管焊接完成后分区、分段进行冲洗吹扫。管道冲洗时,在管道最低点开启排污阀排出污水,待排污阀水质恢复正常后安装。使用10~15 m/s的压缩机空气吹扫,排空管道内水分和杂物,管道验收合格后,安装压力表、膨胀阀等附件,并与制冷设备连接。管道冲洗时,为防止管道内杂质堵塞阀门、孔板、滤网、调节阀等设备,应拆除冲洗段内阀门等附件设备或加设盲板,待管道冲洗、吹扫完成后重新安装附件设备并拆除盲板。

4.6 冷冻水与冷却水试压

根据工程设计,该工程系统试验压力为1.5倍系统工作压力。系统试压时,按分层试验方法,在保持系统试验压力下稳压10 min,以压力无显著下降现象为合格标准。然后将试压压力降至系统运行压力,稳压60 min,并检查各楼制冷系统管道,重点检查有无渗漏、堵塞等问题。系统试压时,以制冷系统管道压力最不利点为控制点,系统压力升至试压压力后,稳压10 min,最不利点压力下降不应超过0.02 MPa。将试压压力降至工作壓力后,应检查最不利点系统压力是否满足制冷系统运行要求。

4.7 管道保温

制冷系统管道安装完成并试压后,为降低管道系统损失,减少管道冷桥现象发生,应对管道做好保温措施。管道保温施工时,保温层材料采用气密性良好、抗老化性能优异的EPDM保温材料,保温施工应密实、无空隙。保温施工前,管道应涂刷2道防锈漆,提高管道防锈防腐蚀性能。管道接缝部位除加强保温施工外,还应当涂刷专用防腐保温胶水,直线段无须涂抹胶水。

5 结语

在建筑工程制冷系统管道施工中,应根据制冷系统设计要求,合理确定设备间管道连接方式、管材和管径,并根据制冷系统设计加强管道支架、管道安装、阀门安装、管道冲洗和管道试压等环节施工技术要点,确保制冷系统管道设计与安装符合工程设计要求管理。

参考文献:

[1]张吉超,王青.浅谈建筑暖通空调制冷系统的优化控制策略[J].居舍,2021(23):173-174.

[2]李晓静.制冷剂再循环间接冷却蒸发器的结构与性能研究[D].天津:天津商业大学,2021:79.

[3]董浩.蒸发面积对重力再循环间接冷却制冷系统效率的影响研究[D].天津:天津商业大学,2021:83-85.

[4]白旭升.制冷系统泄漏检测方法的应用与展望[J].节能,2021(4):77-79.

[5]王冰.暖通空调制冷系统中的环保节能技术[J].科技风,2020(36):8-9.